面对如今汽车计算需求的急剧攀升,汽车厂商正积极应对,而汽车行业也随之迎来翻天覆地的变革。如今的汽车不仅搭载先进驾驶辅助系统(ADAS)与复杂的车载信息娱乐系统(IVI),更配备了车载人工智能(AI),已然快速演变为“车轮上的数据中心”。

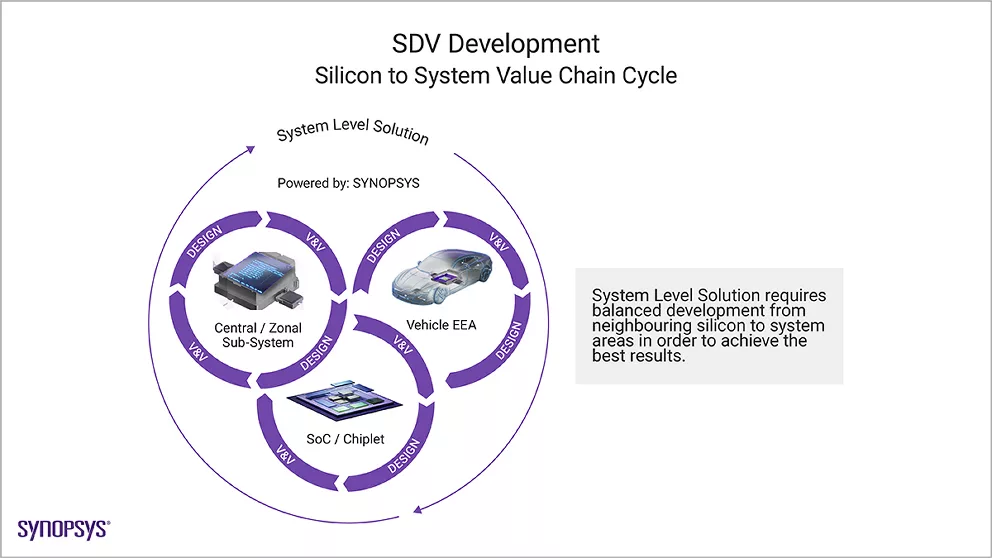

为交付这些先进系统、打造独树一帜的竞争优势,汽车企业不仅需加快软件开发步伐,更要深度参与到“选择合适的芯片或自研芯片”环节中,由此推动汽车价值链发生深刻的结构性变革。

转变中的汽车价值链

随着汽车逐渐具备数据中心的属性,为处理海量车载数据,对先进芯片的需求也随之水涨船高。台积公司等头部半导体代工厂正积极推出车规级标准工艺节点,以应对需求增加的挑战。与此同时,汽车制造商自身也在多元化发展,加大对自研芯片的投入,特斯拉的全自动驾驶(FSD)芯片与 Dojo 超级计算机芯片便是广为人知的案例。这种做法不仅能优化成本、强化产品差异化,更能帮助企业构筑竞争优势。

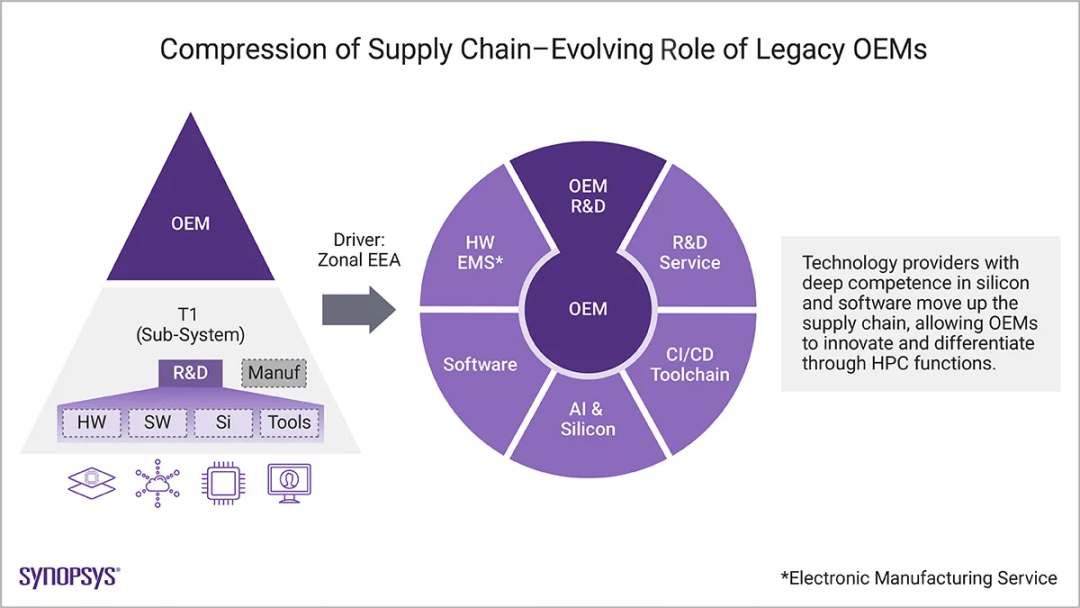

在此趋势下,传统汽车厂商愈发倾向于直接与芯片供应商、专用集成电路(ASIC)设计服务商及软件厂商合作,牢牢把握供应链的直接掌控权,推动产品创新加快步伐。对众多汽车厂商与供应商而言,这种模式与以往的常规业务模式大相径庭,也正是这一转变,推动着我们如今所见的汽车价值链发生脱胎换骨的变革。

提升自研芯片的竞争力

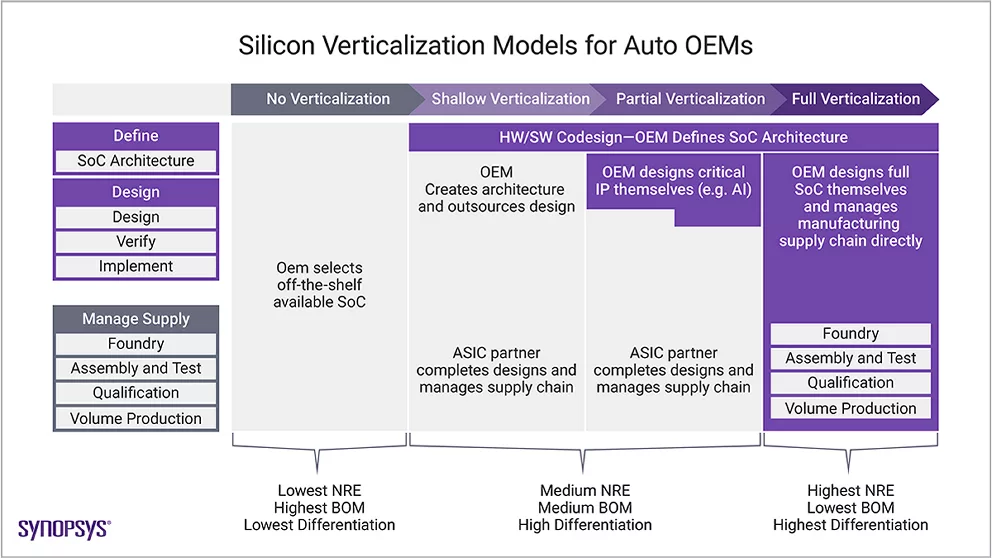

所有汽车厂商都必须思考一个关键问题:“企业自身需要具备何种程度的芯片技术能力?”这个问题的答案,将决定其在“芯片到系统”的价值链中能够实现的垂直整合深度。对于目前尚未开展垂直整合的汽车厂商而言,需明确自身是逐步推进轻度或部分垂直整合,还是直接实现全面垂直整合。其中,全面垂直整合所需的非经常性工程(NRE)成本与投入最高,但也能为企业带来最显著的差异化竞争优势。

要成功实现“芯片到系统”的垂直整合,企业需在四大核心领域构建技术能力。

硬件:涵盖从电子电气(E/E)架构、子系统设计,到芯片选型的全流程能力。

软件:具备基础软件与应用层软件的开发及验证能力。

软硬件协同设计:通过协同开发加快项目进程,同时实现成本与性能的双重优化。

车载终端反馈闭环:通过对在用车队的状态监测,保障芯片元器件的可靠性、可用性与可服务性(RAS)。

作为半导体设计领域的先行者,新思科技长期助力汽车行业持续创新,能够为汽车厂商提供专业咨询,协助妥善管理“芯片到系统”价值链的各个环节。

软硬件协同设计

传统上,汽车厂商采用以硬件为核心的分立式设计模式开发车辆硬件与软件。针对车辆的特定功能,企业会单独开发电子控制单元(ECU),每个单元都包含专用硬件与嵌入式软件。随着电子化功能数量不断增加,每辆车搭载的 ECU 数量也随之攀升。如今,一辆车的 ECU 数量少则数十个,多则上百个,且这些 ECU 通常来自多家不同供应商。

这种模式不仅导致车辆架构复杂度居高不下,灵活性也受到严重限制。由于软件与独立硬件高度绑定,2 至 5 年的漫长设计周期逐渐成为行业常态。加之需在设计初期就明确界定需求,设计周期内几乎没有迭代优化或功能更新的空间。

软硬件协同设计技术恰好能破解这些局限。通过同步规划软件与硬件需求,汽车厂商既能确保硬件设计更贴合软件运行需求,也能让软件充分发挥硬件的性能潜力。

从“以硬件为核心的分立式设计”转向“软硬件协同设计”并非易事,汽车厂商需在多个领域应对挑战:

选择适合未来 E/E 架构的芯片

过去 30 余年里,多个行业都曾迎来关键转折点:即便定制化芯片并非绝对必需,但其在价值链变革中的价值已变得至关重要,成为企业高度渴求的选择。如今,在下一代 E/E 架构设计领域,汽车行业也正面临类似的关键转折点。

汽车厂商需决定:是选择现成的(OTS)片上系统(SoC)还是自研定制化SoC,亦或是二者结合,为车辆提供算力支撑。这类决策需因地制宜,根据具体场景,审慎考量核心优先级、权衡利弊,并综合评估各类变量后再决定。

对于决定自研定制化SoC的汽车厂商而言,信息安全、可靠性、质量、软件安全及 PPA(功耗、性能、面积)指标,都将由汽车厂商自身全权负责。其中,PPA 尤为关键,特别是在电动汽车(EV)设计中,高功耗设备会直接影响续航里程,PPA 的优化更显得重要。

选择合适的 AI 解决方案

许多汽车厂商已着手评估适配车载需求的 AI 解决方案。多数汽车厂商都意识到,AI 是未来构建差异化优势的核心一环,不少汽车厂商更是希望在决定“外购”或“自研”方案前,提前摸清当前可用的神经处理单元(NPU)类型、不同 NPU 的性能基准对比,做到心中有数。

为现有 E/E 架构优化软件

尽管软硬件协同设计的重心大多放在未来系统上,但传统汽车厂商仍需为多款现有 E/E 架构提供支持,包括在现有架构算力有限的前提下,提升架构的功能性能,甚至新增功能。这一点有时可通过两种方式来实现:一是将车辆内某一电子控制单元(ECU)的软件工作任务(或部分工作任务)转移至另一 ECU;二是将附属子单元的运算任务迁移到算力更强的 ECU 中。

持续开发、集成与验证

当前汽车行业仍以“集中式”集成模式为主导,要在物理原型车制造完成后,才会发现大部分软件漏洞。这种传统模式不仅会导致高昂的项目延期成本,研发开支也会变得难以承受。

在这个持续动态变化的时代,静态开发模式已不再适用。未来的汽车行业,亟需“持续开发、集成与验证”的全新模式。

从先进驾驶辅助系统(ADAS)、车载信息娱乐系统(IVI)到动力总成,各开发团队都在探索提升开发效率的方法:既要更快进入验证阶段,同时对更多软件变体进行并行验证,还要保障更高的软件质量。汽车厂商主要从以下几个方面推进优化:

提前启动软件开发

过去,大量软件开发工作依赖于物理硬件原型的可用性。而虚拟原型与虚拟验证技术能降低对物理硬件的依赖,让关键软件开发工作得以提前启动。借助合适的工具,团队无需等待物理硬件或测试台就绪,就能对电子元件与设计方案进行仿真,进而开展软件测试,ECU 软件与嵌入式控制系统的测试均可提前推进。

以软件在环替代硬件在环

传统上,汽车软件测试多采用硬件在环(HiL)方式,即依赖真实的物理组件开展测试。但 HiL 测试台成本高昂且时常供应短缺(尤其在开发关键阶段),导致测试与验证工作陷入瓶颈。而以软件在环(SiL)系统替代 HiL 系统,能带来显著优势:SiL 测试最大的价值在于可更早发现系统漏洞与错误,不仅能加快问题修复速度,还能缩短开发周期、降低开发成本。

借助云端SiL减少区域化原型需求

多数汽车厂商需开发大量区域化软件变体,以满足不同市场的法规要求与特定需求。传统上,这些区域化变体的测试同样依赖 HiL 系统。而通过“从 HiL 转向 SiL,并将 SiL 测试迁移至云端”,各区域研发中心可并行开展开发与测试工作,既消除了流程瓶颈,也大幅降低了成本。

芯片生命周期管理

随着汽车厂商对自身芯片需求的管控力度不断加大,他们也需更加关注芯片的可靠性问题。如何确保已部署的芯片,能在实际环境中完全按照预期状态运行?

这正是芯片生命周期管理(SLM)发挥作用的地方。SLM 可监控芯片在实际环境中的运行状态,确保芯片按预期工况工作。借助 SLM,企业能够识别芯片的细微问题并通过固件更新加以修复;同时,SLM 还为研发流程提供了反馈渠道,助力企业对下一代芯片进行设计调整与优化改进。

新思科技如何助力汽车厂商和供应商

新思科技服务汽车行业已逾 20 年,凭借在芯片设计领域积累的深厚专业技术,助力应对现代车辆的复杂性挑战,如今已成为汽车厂商与供应商的重要合作伙伴。无论是芯片选型、芯片设计,还是(芯片到系统的)垂直整合,我们都能为关键决策提供支持;而在决策确定后,我们还将协助汽车厂商加快创新步伐、降低研发风险,确保汽车厂商信心十足地推进项目。

软硬件选型

我们可协助汽车厂商评估并筛选最优的软硬件方案,无论是现成的(OTS)解决方案或是定制化芯片方案,还是人工智能(AI)方案,均能满足E/E架构及其他特定需求。同时,我们还能帮助汽车厂商提升芯片技术能力,并根据汽车厂商的目标,规划适配的垂直整合深度。

软件开发、测试与验证

我们提供一应俱全的软件开发、测试及验证工具,可大幅降低对物理原型与硬件测试的依赖。这些工具不仅能加快软件交付速度,还能有效提升软件质量。

芯片生命周期管理

我们的集成式芯片生命周期管理(SLM)解决方案,可在芯片全生命周期的每个阶段,优化芯片的运行健康状态与核心性能指标。

-

半导体

+关注

关注

336文章

29980浏览量

257960 -

新思科技

+关注

关注

5文章

923浏览量

52631 -

汽车

+关注

关注

15文章

4041浏览量

40600

原文标题:“芯片定义汽车”时代:如何重塑汽车价值链核心竞争力?

文章出处:【微信号:Synopsys_CN,微信公众号:新思科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

福田汽车发布全新一代微卡产品Wonder Plus

新思科技与Tata Elxsi合作推动汽车行业变革

倾佳电子碳化硅在电网稳定技术中的崛起:SVG拓扑趋势及SiC功率器件变革性价值的技术分析

新思科技在中国30周年的发展历程回顾

倾佳电子行业洞察:全球储能产业“黄金二十年”的结构性增长与碳化硅核心驱动力深度分析

芯片与软件主导驾驶:汽车产业价值链正在重塑

新思科技如何推动汽车价值链结构性变革

新思科技如何推动汽车价值链结构性变革

评论