工厂上下料场景是复合机器人发挥优势的核心领域,它完美解决了传统人工和单一设备在效率、精度与柔性上的痛点,促进生产全流程的智能化升级。

复合机器人:工厂上下料场景的效率引擎与柔性变革者

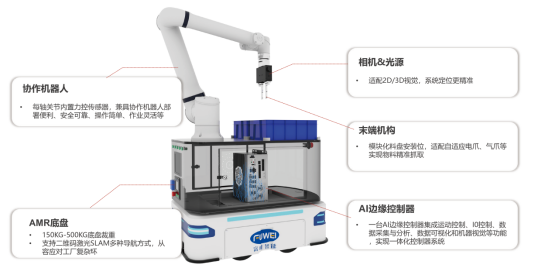

在工厂上下料场景中,复合机器人凭借“移动+操作”一体化能力,突破了传统AGV“仅能搬运”、机械臂“固定作业”的局限,成为连接“原料-设备-成品”全链条的智能执行者。其优势可概括为“效率倍增、精度跃升、柔性突破、成本优化”四大维度,直击生产现场的核心痛点。

四大核心优势,重构上下料作业标准

1. 一体化作业流程:从“分段搬运”到“全程无人”

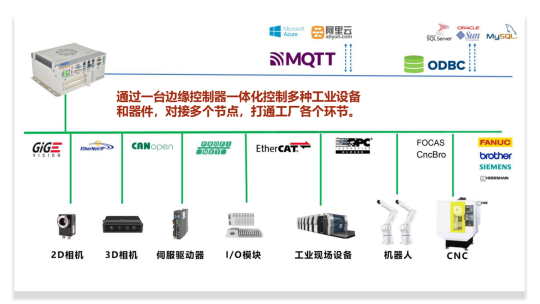

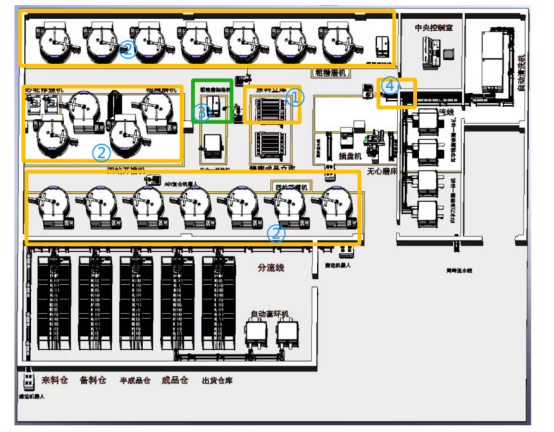

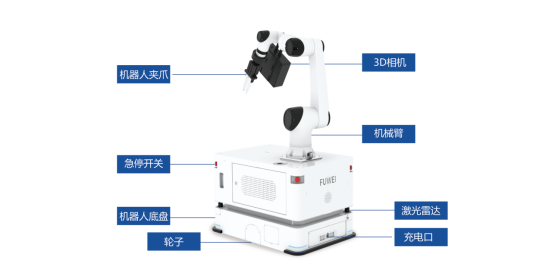

传统上下料需人工或AGV将物料转运至固定机械臂工位,存在“中转等待、定位误差叠加”等问题。经世智能复合机器人通过AGV底盘+机械臂+视觉系统的深度协同,可直接完成“原料仓取料→机台精准上下料→成品转运至下一工序”的全流程闭环,省去中间环节。

效率提升:节拍时间缩短30%-50%,如CNC加工场景中,单台机器人可替代3-4名人工,设备稼动率从60%提升至85%以上

典型场景:汽车零部件产线中,机器人自主完成毛坯从料架抓取→车床上下料→加工后转运至检测区,全程无需人工干预

2. 动态高精度定位:地面不平也能“一抓准”

针对工厂地面不平整、设备振动等复杂环境,经世智能复合机器人搭载一体化控制系统+车身姿态动态补偿算法,实现移动过程中的实时姿态校准。即使在行驶状态下,机械臂末端重复定位精度仍可达±0.5mm,解决传统AGV“移动即失准”、机械臂“固定才精准”的矛盾。

3. 柔性化快速换产:多品种混线生产的“万能手”

面对小批量、多品种的生产需求,经世智能复合机器人通过模块化夹具+零代码编程系统(MCR-Master复合机器人一体化操作系统),实现15分钟内快速换产。无需改造产线,即可适配不同尺寸、形状的工件,大幅降低换型成本。

操作便捷性:MCR-Master复合机器人一体化操作系统,工人通过触摸屏“拖拽式”示教,无需专业编程知识即可完成新任务配置。

4. 空间与成本优化:小投入实现大升级

相比“AGV+固定机械臂”的分体方案,复合机器人省去地面磁导航改造、中间缓存工位等额外成本,部署周期大幅压缩。同时,自主避障与路径优化功能减少对通道空间的占用,工厂利用率提升20%-30%。

与传统方案对比:上下料场景的“降维打击”

上下料场景的“最优解”

复合机器人在工厂上下料场景中的优势,不仅是设备的简单叠加,更是通过算法、硬件、软件的深度融合,实现了“移动中精准操作”这一核心突破。对于追求效率提升、柔性生产、降本增效的工厂而言,复合机器人已成为上下料环节智能化升级的“刚需选择”。

-

机器人

+关注

关注

213文章

30574浏览量

219428 -

AGV

+关注

关注

28文章

1510浏览量

43420 -

智能工厂

+关注

关注

3文章

1150浏览量

43945

发布评论请先 登录

复合桁架机器人在壳体类零件上下料的应用

复合机器人在磁钢上下料中的应用及其优势分析

复合机器人CNC柔性上下料

复合机器人在汽车零部件上下料中的应用

复合机器人在3c电子行业的应用

复合机器人:CNC 行业上下料的高效变革者

新技术解决方案 复合机器人 CNC 自动上下料

复合机器人在 CNC 上下料中的创新应

CNC行业|复合机器人CNC上下料及自动换刀解决方案

半导体行业|复合机器人晶圆盒转运及上下料解决方案

移动的智慧:复合机器人开启24小时不间断上下料新纪元

混凝土检测实验室:经世智能复合机器人,助力水泥试块上下料

未来,复合机器人在哪些行业场景具有应用价值?

复合机器人在工厂上下料场景中的优势是什么?

复合机器人在工厂上下料场景中的优势是什么?

评论