在某年产300万吨的大型石油化工联合装置中,催化裂化车间的 32台关键电机是保障连续生产的“动力心脏”,其运行状态直接由 DCS系统(采用西门子 S7-400系列 PLC)集中监控。作为流程工业的 “中枢大脑”,DCS系统需实时掌握电机参数、远程下发指令,并联动紧急停车系统,但现场电机配套的马保(电机保护装置)均采用 DeviceNet协议,与DCS系统的 Profibus DP协议形成 “通信鸿沟”,成为隐藏的生产安全隐患。

协议异构困局:DCS系统与马保的 “对话障碍”

DCS系统作为车间控制核心,依赖Profibus DP协议实现设备互联,而马保作为电机安全防护的 “第一道防线”,仅支持 DeviceNet协议传输数据,两种协议的物理层、数据帧结构完全不同,导致:

数据孤岛形成:马保采集的电机电流、绕组温度、绝缘电阻等关键参数,无法直接上传至 DCS系统,操作人员只能依赖每 2小时一次的人工巡检,故障发现平均延迟 1.5小时。2023年曾因马保检测到过载却无法反馈至 DCS系统,导致搅拌电机烧毁,引发反应釜停机 6小时,直接损失超90万元。

指令执行受阻:DCS系统的远程启停指令、保护阈值调整指令,因协议不兼容无法下发至马保,需电工现场操作,单次调试耗时 40分钟,且在高温环境下存在安全风险。

智能网关破局:协议转换网关搭建 “通信桥梁”

为打通 DCS系统与马保的数据流,工厂引入协议转换网关这款兼具数据采集网关功能的智能网关,以 “双协议并行处理” 架构实现无缝互联:

硬件适配性:网关采用工业级设计,支持 - 40℃~85℃宽温运行,可直接嵌入电机控制箱导轨,抵御车间强电磁干扰,完美适配化工厂严苛环境。

核心功能落地:作为协议转换网关,其内置双处理器分别解析 Profibus DP与 DeviceNet协议,实现双向数据交互:

上行方向:作为数据采集网关,实时抓取马保的 16位二进制数据(如电流、温度),转换为 DCS系统可识别的 32位浮点数,传输延迟<30ms,丢包率<0.01%;

下行方向:将 DCS系统的指令转换为DeviceNet报文,确保远程启停、参数修改等操作 100%精准执行。

应用价值:DCS系统与马保协同的智能化升级

智能网关运行 10个月以来,彻底激活了 DCS系统的监控能力,实现多重突破:

安全防护升级:DCS系统通过协议转换网关实时接收马保数据,建立 “预警 -干预 -停机” 三级响应机制,成功拦截 17次潜在故障,避免损失超 150万元。

运维效率提升:借助智能网关的远程交互功能,马保参数调试时间从 40分钟缩短至 30秒,年减少现场作业 300小时;网关自带的诊断功能,将通信故障排查时间压缩至 15分钟。

工业智能网关的应用,不仅解决了DCS系统与马保的协议异构问题,更以数据采集网关的核心能力,推动电机保护从 “被动应对” 转向 “主动防控”,为化工行业智能化升级提供了关键通信支撑。

-

PROFIBUS

+关注

关注

3文章

675浏览量

40356 -

DeviceNet

+关注

关注

1文章

345浏览量

17585 -

工业自动化

+关注

关注

17文章

2997浏览量

69325 -

西门子PLC

+关注

关注

13文章

204浏览量

18371

发布评论请先 登录

Profibus DP 转 DeviceNet:网关破解汽车焊接车间 DCS 与马保协议异构难题

Profibus DP转DeviceNet:工业网关打通化工厂电机保护系统DCS与马保通信链路

Profibus DP转DeviceNet:智能网关打通汽车焊接车间DCS与马保通信链路

“老仪表‘救活’新系统!EtherCAT转PROFIBUS DP网关,让氧气分析仪省下百万!

化工厂改造的救命稻草!DeviceNet转Modbus TCP网关让离心机焕发新生

PROFIBUS DP从站转 EtherCAT:盐化工厂老旧 PLC 与伺服的融合之道

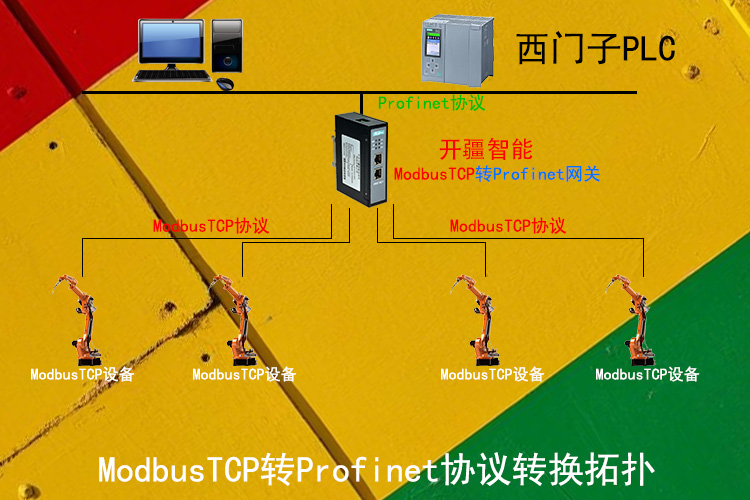

Modbus TCP转Profinet网关:数字化工厂异构网络融合的核心枢纽

ABB电机控制和保护单元与Profibus DP主站转Modbus TCP网关快速通讯案例

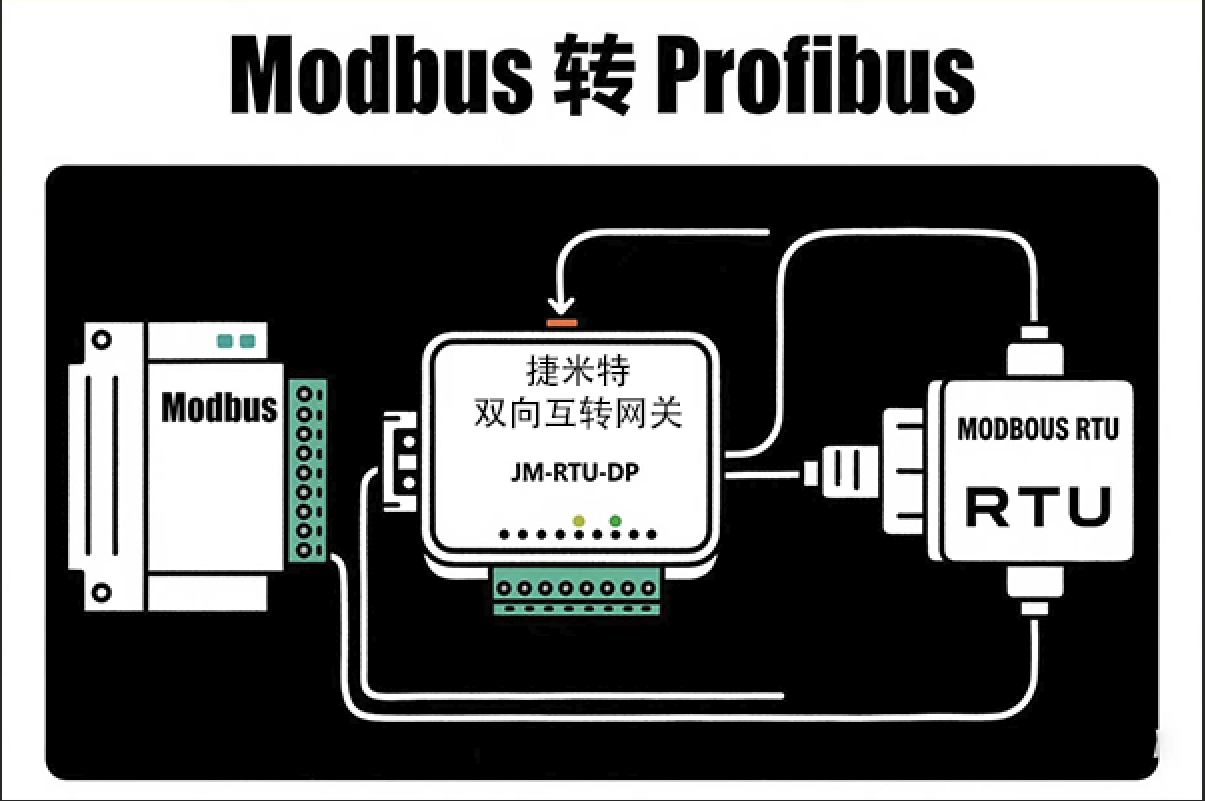

Modbus转Profibus-DP:快速上手协议转换模块的配置技巧

Modbus TCP转Profibus DP主站网关:跨协议集成的核心枢纽

Profibus DP转ModbusTCP网关,轻松搞定DCS通讯!

Modbus TCP转Profibus DP网关的防撞雷达应用

Profinet转ModbusTCP网关:数字化工厂的桥梁

Profinet转ModbusTCP网关:数字化工厂的桥梁

Profibus DP 转 DeviceNet:智能网关破解化工厂电机保护系统 DCS 与马保协议壁垒

Profibus DP 转 DeviceNet:智能网关破解化工厂电机保护系统 DCS 与马保协议壁垒

评论