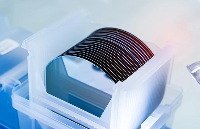

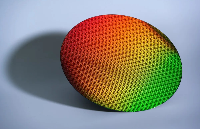

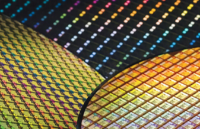

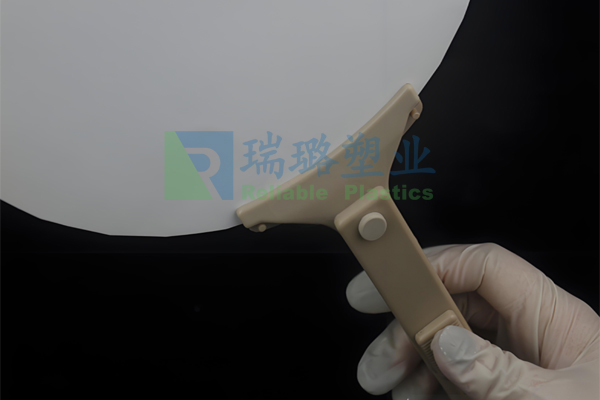

在半导体芯片的精密制造流程中,晶圆从一片薄薄的硅片成长为百亿晶体管的载体,需要经历数百道工序。在半导体芯片的微米级制造流程中,晶圆的每一次转移和清洗都可能影响最终产品良率。特氟龙(聚四氟乙烯)材质的晶圆夹与花篮,正是这一环节中保障晶圆安全与洁净的关键工具,其应用背后蕴含着材料科学与精密制造的深度融合。

极端环境下的稳定性

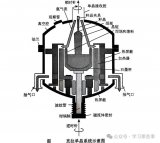

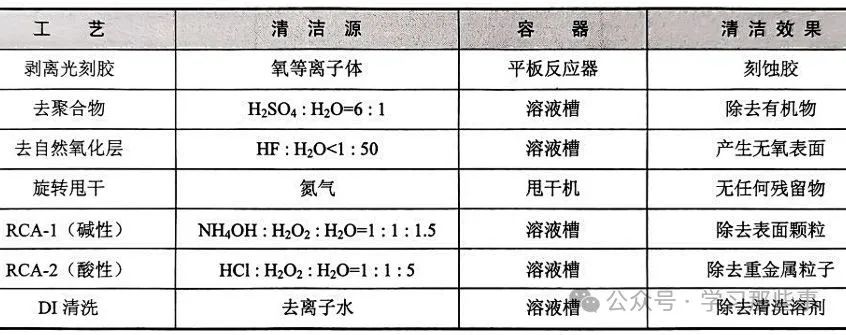

半导体清洗工艺常采用强酸(如氢氟酸)、强碱(如氢氧化钾)及高温高压水等腐蚀性介质,普通金属或塑料材质在此环境下会迅速腐蚀并释放杂质离子。特氟龙具有-200℃至260℃的宽温度耐受范围,且对几乎所有化学试剂呈现惰性,其分子结构中碳氟键的高键能(485kJ/mol)使其难以被化学反应破坏。这种特性确保晶圆夹与花篮在长期循环使用中不会产生腐蚀剥落,避免了金属离子(如铁、铜)或有机污染物进入清洗体系,从源头降低晶圆表面的缺陷密度。

洁净度的严格把控

在14纳米及以下制程中,晶圆表面哪怕0.1微米的颗粒污染都可能导致器件失效。特氟龙材料具有极低的表面能(18mN/m),这使其不易吸附空气中的尘埃或清洗液中的微小颗粒。同时,通过精密注塑或CNC加工制成的特氟龙花篮,其卡槽边缘可控制在R0.05mm的圆角精度,既避免晶圆边缘产生应力损伤,又能防止在高速转移时因摩擦产生微尘。某半导体设备厂商实验数据显示,采用特氟龙夹具可使清洗后晶圆表面的0.2微米颗粒数控制在每片10个以下,远优于不锈钢夹具的50个以上水平。

力学性能与晶圆保护的平衡

直径300毫米的硅晶圆厚度仅775微米,却需承受从光刻到离子注入的数十道工序转移。特氟龙的弹性模量(0.4GPa)远低于金属材料,当晶圆插入花篮卡槽时,特氟龙的微量形变能均匀分散接触应力,避免晶圆产生弯曲或隐裂。此外,其摩擦系数(0.04)仅为不锈钢的1/5,在自动化机械臂抓取过程中可显著降低晶圆滑移风险。某晶圆代工厂的对比测试表明,使用特氟龙晶圆夹可使转移过程中的晶圆破损率从0.3%降至0.05%以下,每年减少数千万元的材料损失。

从材料选择到结构设计,特氟龙晶圆夹与花篮的应用体现了半导体制造“零缺陷”理念的极致追求。随着3D NAND、GAA等先进制程的发展,未来特氟龙材料将向更高纯度(金属离子含量<10ppb)和更复杂结构(如镂空减重设计)方向演进,持续为芯片制造的精密化进程保驾护航。

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29981浏览量

257960 -

晶圆

+关注

关注

53文章

5344浏览量

131653

发布评论请先 登录

晶圆表面清洗静电力产生原因

晶圆扩散清洗方法

特氟龙夹具的晶圆夹持方式,相比真空吸附方式,对测量晶圆 BOW 的影响

半导体行业晶圆转移清洗为什么需要特氟龙晶圆夹和花篮?

半导体行业晶圆转移清洗为什么需要特氟龙晶圆夹和花篮?

评论