点个关注吧!了解更多工业物联网平台资讯!

根据行业调研数据,国内大型炼油厂普遍采用"横向分片包干制、纵向专业负责制"的管理模式,实施"专业化+一级管理"架构。

在组织架构方面,设有安全生产委员会,由厂长担任主任,下设安全总监和多个专业委员会,形成覆盖生产、设备、安全等业务的两级管理体系。

从行业数字化转型现状来看,2024年石油和化工行业数字化转型指数达到37.98,高于全国平均水平,近3年平均增速达21.2%。

数字化转型为行业带来了显著效益:企业成本平均降低22%,生产效率提升31%,产品不良率下降61%,能源利用率提高14%。这充分说明数字化转型已成为提升企业竞争力的必由之路。

催化裂化装置是炼油厂的核心装置之一,其工艺过程主要由反应-再生系统、分馏系统及吸收-稳定系统三部分组成。装置的核心设备包括反应器(提升管反应器和沉降器)、再生器、分馏塔等"三器",以及单动滑阀、双动滑阀、塞阀等"三阀",还有主风机、气压机、增压机等"三机"。

在工艺参数方面,催化裂化装置的典型操作条件为:反应温度480-530℃,再生温度660-710℃,反应压力0.13-0.19MPa,再生压力0.16-0.22MPa,两器压差0.03-0.05MPa。提升管反应器内油气停留时间仅为2-4秒,反应温度500-550℃,下端油气速度6-10m/s,出口速度16-30m/s。

催化裂化装置的高温高压、易燃易爆特性带来了严峻的安全挑战。从历史事故案例分析,主要安全风险包括:设备泄漏引发的火灾爆炸(如美国莱克查尔斯炼油厂1991年"3·3"事故造成5人死亡)、设备故障导致的物料泄漏(如大连石化2017年"8·17"事故)、作业过程中的中毒窒息(如抚顺石化1993年硫化氢中毒事故造成4人死亡)、以及检修作业引发的火灾(如石家庄炼化2016年"6·15"事故造成4人死亡)。

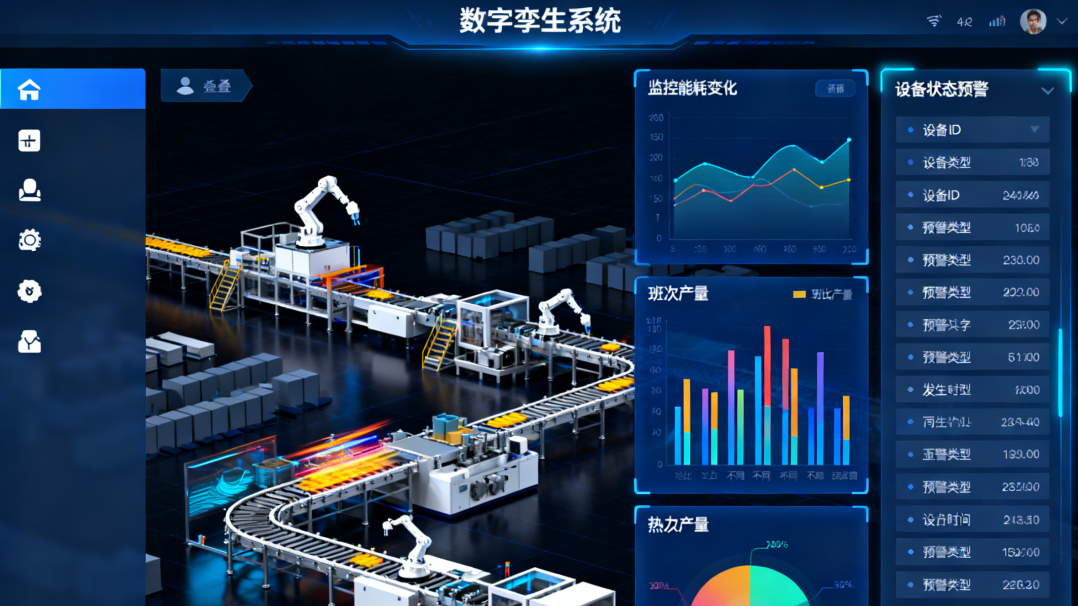

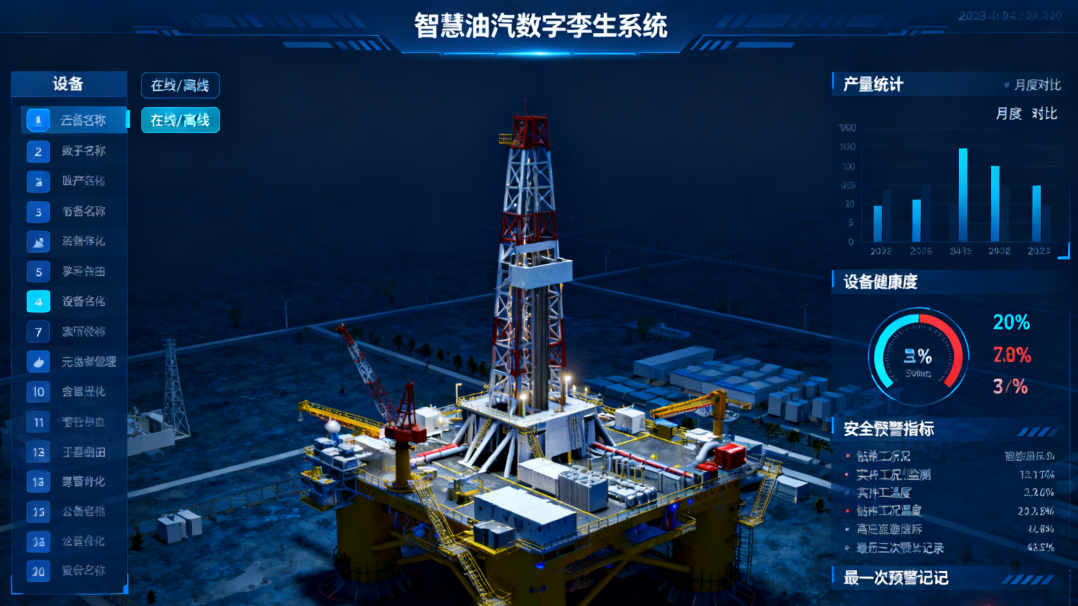

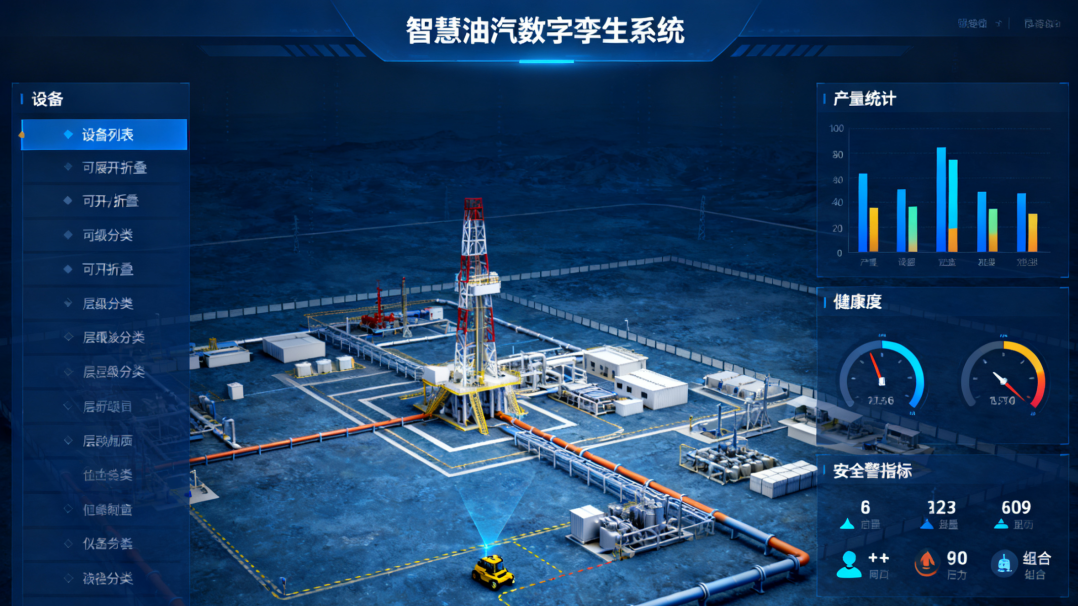

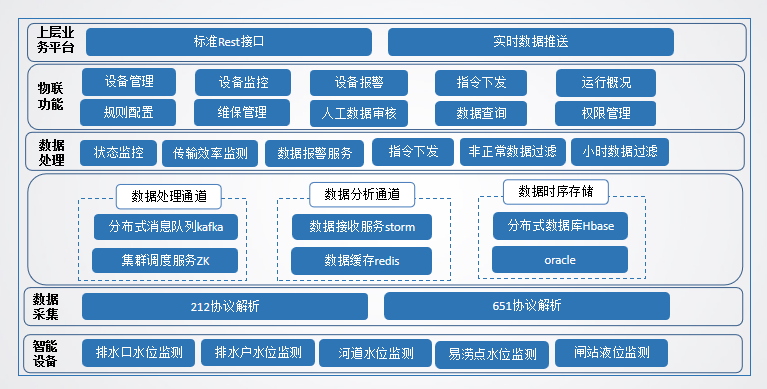

中服云工业物联网平台数字孪生版是基于中服云物联网平台和数据中台打造的一款实时数据2D/3D集成展示监控平台,旨在解决工业物联网数据的直观展示、实虚互动、仿真模拟、故障诊断、告警、预警、预测等问题。

平台的核心技术优势包括:高精度数字孪生建模能力:基于物理引擎与工业机理模型,构建1:1三维数字化产线,精度达±0.1mm,支持PLC、CNC等500+种工业设备协议的实时数据映射。平台采用多尺度建模技术,支持从零部件级到系统级的数字孪生建模,基于OPC UA Pub/Sub通信机制,实现物理设备与数字孪生体的毫秒级同步。

强大的数据处理能力:平台架构支持百万级设备接入与千万级数据点的高并发、低延时采集,采用云原生微服务架构和分布式数据湖架构,日处理PB级数据。

丰富的行业应用经验:中服云已在中海油、延长石油等石油化工企业成功部署数字孪生解决方案。特别是与中海油的合作中,中服云帮助其实现了"一个平台,多种展示"的建设目标,完成了采油、油藏、电气、设备等多个油田业务系统的集成。在延长石油炼化公司的应用中,实现了程序、数据集中管理,有效提升了企业管理水平和工作效率。

中服云数字孪生平台技术优势

感知层-系统架构设计

数字孪生系统设计方案

在催化裂化装置的关键部位部署各类传感器,包括温度传感器(精度±0.1℃)、压力传感器(精度±0.001MPa)、流量传感器、振动传感器、气体检测器(检测H2S、VOCs等)、位移传感器等。总计部署5820个监测点,覆盖反应-再生系统、分馏系统、吸收稳定系统及辅助设备。

☑ 反应器监测(850个)

提升管反应器:沿长度方向每2米布置1组温度传感器,共15组,监测范围0-600℃,精度±0.1℃。入口处设置压力传感器,量程0-0.5MPa,报警阈值0.22MPa。

沉降器:器壁布置20个应变传感器,监测壳体应力变化。内部设置5个料位传感器,量程0-10m,报警偏差±5%。顶部安装3个振动传感器,采样频率10kHz。

旋风分离器:每个分离器进出口安装差压传感器,量程0-10kPa,报警阈值8kPa。料腿设置2个堵塞监测传感器,采用微波物位计。

☑ 再生器监测(780个)

再生器床层:按网格布置30个温度传感器,分层监测烧焦温度,超温报警690℃,低温报警630℃。

分布板:下方安装8个压力传感器,监测流化均匀性,压力差报警阈值±2kPa。

外取热器:进出口设置4组流量

☑ 主风机组监测(520个)

主风机:轴承箱安装6个振动传感器(水平、垂直、轴向),采样频率25.6kHz,报警值1.2mm/s。轴位移传感器2个,量程±1mm,报警阈值±0.8mm。

电机:定子绕组设置10个温度传感器,报警温度140℃。轴承温度监测6点,报警值95℃。

☑ 分馏塔监测(1200个)

塔盘温度:每层塔盘安装4个温度传感器,共36层,报警偏差±10℃。

塔顶/塔底压力:各安装2个压力传感器,量程分别为0-0.3MPa和0-0.6MPa,报警阈值分别为0.25MPa和0.55MPa。

侧线抽出:6个侧线分别安装流量、温度、压力传感器,轻柴油抽出温度报警180℃,重柴油报警260℃。

☑ 油浆系统监测(380个)

油浆泵:每台泵安装4个振动传感器,监测轴承状态。出口管道设置2个粘度传感器,量程0-1000cP,报警阈值800cP。

换热器:进出口温差监测,设置4组温度传感器,温差报警阈值±5℃。壳程安装腐蚀监测探头,监测速率>0.1mm/年报警。

☑ 吸收塔/解吸塔(650个)

吸收塔:塔顶设置3个液位传感器,量程0-8m,报警偏差±3%。溶剂入口温度监测4点,报警阈值45℃。

解吸塔:塔底安装压力传感器,量程0-1MPa,报警阈值0.8MPa。再沸器出口温度报警135℃。

☑ 稳定塔监测(330个)

塔顶液化气:设置2个组分分析仪,在线分析C3/C4含量,采样周期1分钟。

塔底重沸器:进出口流量监测,设置2个质量流量计,精度±0.1%。

☑ 蒸汽系统(320个)

主蒸汽管道:安装4个压力传感器,量程0-10MPa,报警阈值9.5MPa。温度监测6点,报警值380℃。

塔底重沸器:进出口流量监测,设置2个质量流量计,精度±0.1%。

☑ 烟气系统(280个)

烟气轮机:振动监测6点,轴承温度8点,同主风机标准。

烟囱:安装4个NOx、SO2分析仪,量程0-1000ppm,超标报警按环保标准。

☑ 仪表风系统(260个)

管网压力监测8点,量程0-1MPa,报警阈值0.6MPa。

露点监测4点,报警温度-40℃。

网络层-系统架构设计

数字孪生系统设计方案

采用中服云边缘网关系统,支持Modbus、OPC UA、MQTT等500+种工业协议的自动识别与适配。边缘网关具备断点续传、设备现地控制功能,支持软硬网关两种部署模式。通过5G专网或工业以太网将数据传输至平台层,确保数据传输的实时性和可靠性。

☑ 现场采集层

采用本安型采集模块,支持4-20mA、RS485信号接入,防爆等级Ex d IIB T4 Ga。

边缘网关部署28台,每台管理200-250个测点,支持Modbus RTU、OPC UA协议,数据缓存容量16GB。

☑ 传输网络层

主干网采用工业以太网,带宽10Gbps,冗余环网结构,自愈时间<50ms。

无线传输采用5G专网,覆盖装置区,上传速率50Mbps,时延<20ms。

安全隔离:设置3层防火墙,实现生产网与管理网隔离,采用单向数据流技术。

☑ 数据处理层

实时数据库服务器4台,集群部署,数据写入性能10万点/秒,查询响应时间<100ms。

历史数据库采用分布式架构,存储容量100TB,数据保留周期5年,压缩比1:15。

平台层系统架构设计

数字孪生系统设计方案

基于中服云数字孪生平台V3.0构建,包括数据采集与处理模块、三维建模与渲染模块、仿真计算模块、AI分析模块等。平台采用分布式架构,可轻松处理大规模数据的可视化需求,支持图形、声音、视频、图片、元数据、实时数据等多种数据类型。

应用层-系统架构设计

数字孪生系统设计方案

针对催化裂化装置的安全监控和生产流程监控需求,开发专门的应用模块,包括安全预警系统、生产优化系统、设备健康管理系统、应急演练系统等。

高精度建模方法

三维数字孪生模型构建

采用激光扫描与BIM技术相结合的方式,对催化裂化装置进行1:1三维建模,建模精度达到毫米级。建模过程中,我们将重点关注以下关键设备:

☑一级建模(设备级,精度±0.1mm)

采用激光扫描技术,对反应器、再生器等大型设备进行全尺寸扫描,点云密度100点/mm²。

使用SolidWorks建立精细三维模型,包含内部构件(旋风分离器、分布板等),装配精度±0.05mm。

管道系统建模:采用AutoCAD Plant 3D,包含阀门、仪表、支吊架,管道标注符合ASMEB31.3标准。

☑二级建模(系统级,精度±1mm)

整合各设备模型,建立反应-再生系统、分馏系统等子系统模型,坐标系统一采用厂区坐标系。

工艺管道连接:按实际安装位置建模,包含保温层、伴热系统,管道走向偏差<3mm。

设备布置:按实际坐标摆放,与土建结构(基础、平台)精确匹配,碰撞检测精度±2mm。

☑三级建模(厂区级,精度±10mm)

整合各装置模型,建立厂区整体模型,包含道路、管廊、公用工程设施。

地形地貌:采用GIS数据,分辨率1m,高程精度±0.5m。

建筑物:按实际尺寸建模,包含门窗、楼梯、设备基础。

反应器系统:包括提升管反应器(长30-40m)、沉降器、汽提段等,精确建模内部构件如旋风分离器、进料喷嘴、汽提挡板等。

再生器系统:建模再生器本体、空气分布板、旋风分离器、外取热器等,特别关注内部的流化状态和烧焦过程。

分馏系统:建模分馏塔、塔顶油气分离器、轻柴油汽提塔、重柴油汽提塔等,重点关注塔盘结构和内部物流走向。

机泵系统:对主风机、气压机、各类机泵等旋转设备进行详细建模,包括转子、轴承、密封等关键部件。

实时数据映射机制

三维数字孪生模型构建

通过OPC UA协议实现物理设备与数字孪生体的数据同步,同步频率达到毫秒级。系统可实时采集和显示以下关键参数:

温度参数:反应器入口/出口温度、再生器床层温度、分馏塔各段温度等

压力参数:反应压力、再生压力、两器压差、分馏塔压力等

流量参数:原料油流量、回炼油流量、主风流量、蒸汽流量等

物位参数:沉降器藏量、再生器藏量、分馏塔底液位等

机组参数:主风机/气压机的转速、振动、轴位移、轴承温度等

动态仿真模型

三维数字孪生模型构建

☑反应动力学模型

基于分子级集总理论,将原料油分为8个集总组分(饱和烃、芳烃等),建立24个反应动力学方程。

模型参数通过实验室数据和工业装置数据校正,反应活化能误差<5%。

实时计算反应转化率、产品分布,计算周期1秒。

☑流体力学模型

反应器内气固流动:采用欧拉-欧拉双流体模型,网格数量500万,时间步长1e-4秒。

再生器流化模拟:考虑颗粒团聚效应,曳力模型采用Gidaspow模型,模拟气泡尺寸分布。

分馏塔内气液两相流:采用VOF模型,计算塔盘上液层厚度分布,网格加密区尺寸5mm。

☑传热传质模型

反应-再生系统:考虑催化烧焦放热、油气裂化吸热,建立三维传热方程,导热系数随温度动态修正。

分馏塔传热:计算各层塔盘的传热系数,考虑辐射、对流、传导三种传热方式。

换热器模型:基于ε-NTU法,实时计算传热效率,污垢热阻动态更新。

与现有系统的集成

系统集成方案

中服云数字孪生系统具备强大的集成能力,可与用户现有的DCS(分布式控制系统)、SIS(安全仪表系统)、PLC、MES、ERP等系统实现无缝对接。

☑DCS系统集成

通过OPC UA协议采集DCS系统中的实时工艺数据,包括温度、压力、流量、液位等过程变量,以及阀门开度、泵的启停状态等设备状态信息。中服云已在盛烨热电项目中成功集成DCS系统。

☑SIS系统集成

通过硬接线或通信方式接入SIS系统的报警信息,实现安全联锁状态的实时监控和预警。

☑设备控制系统集成

支持与PLC、压缩机控制系统、风机控制系统等设备级控制系统的集成,采集设备的运行参数和故障信息。

☑视频监控集成

支持H.264、H.265格式的视频流接入,将视频监控画面与三维模型进行集成,实现"所见即所得"的监控效果。

数据标准与规范

系统集成方案

设备编码标准:采用统一的设备编码规则,确保设备的唯一性标识

数据点命名规范:制定统一的数据点命名规则,便于数据的管理和使用

通信协议标准:采用OPC UA作为主要通信协议,确保系统间的互操作性

数据格式标准:统一数据的存储格式和传输格式,便于数据的交换和共享

模型集成与校准方案

系统集成方案

☑数据驱动模型集成

实时数据库与模型数据库双向通信,采用OPC UA Pub/Sub协议,数据更新频率100ms。

建立模型服务总线,实现各子模型间数据交互,采用消息队列机制,确保数据一致性。

开发模型API接口,支持第三方系统调用,接口响应时间<50ms。

☑虚实映射机制

物理设备与数字模型一一对应,建立设备编码映射表,包含3200个设备ID。

实时数据映射:采用线性插值法将传感器数据映射到三维模型对应位置,映射误差<0.5%。

模型状态更新:当物理设备状态变化时,数字模型在100ms内同步更新。

☑静态校准(离线)

几何校准:将激光扫描数据与三维模型对比,偏差超0.5mm处进行模型修正,共修正128处。

参数校准:利用历史生产数据(1年),采用最小二乘法优化模型参数,使模型计算值与实际值偏差<3%。

☑动态校准(在线)

实时偏差监测:对关键参数(反应温度、产品收率等)设置偏差阈值±2%,超阈值启动校准。

自适应校准算法:采用Kalman滤波算法,实时调整模型参数,校准周期10分钟。

模型健康度评估:建立模型误差指标,当误差超5%时,自动触发模型重构。

实时渲染与交互方案

系统集成方案

☑三维渲染技术

采用Unreal Engine 5,支持实时光照、全局光照,渲染帧率30fps@4K分辨率。

材质库建设:开发200种工业材质(碳钢、不锈钢、保温层等),包含漫反射、粗糙度、金属度参数。

特效制作:开发火灾、烟雾、流体流动等30种特效,粒子数量支持100万个/帧。

☑交互功能设计

支持WASD键盘控制、鼠标拖拽旋转,缩放比例1:1000至1:1。

预设20个关键视角(反应器内部、分馏塔顶等),一键切换时间<1秒。

开发设备搜索功能,输入设备编码可自动定位,定位精度±10mm。

温度场显示:采用彩虹色标(蓝-红),温度范围0-700℃,支持切片查看内部温度分布。

压力分布:采用等高线显示,支持动态播放压力变化过程。

点击设备显示详细信息:包含实时参数、历史趋势、故障诊断结果,响应时间<300ms。

安全风险监测与预警体系

安全监控功能实现方案

1、系统实时监测催化裂化装置的关键安全参数,包括:

☑温度监测

重点监测反应器、再生器、加热炉等高温设备的表面温度和内部温度分布。参考扬子石化的案例,通过高频声发射传感器和HHT-Hilbert时频分析算法,可精准捕捉0.03mm级别的叶片微裂纹,提前23天识别异常信号。

☑压力监测

实时监测反应压力、再生压力、两器压差等关键压力参数。当压力超过设定阈值时,系统自动报警并触发相应的安全措施。根据历史经验,两器压差的异常变化往往预示着催化剂循环系统的故障。

☑泄漏监测

部署气体检测传感器,实时监测装置区的H2S、VOCs、可燃气体等浓度。参考台塑集团的案例,电子鼻阵列可同步识别苯系物、硫化氢等17种气体,并结合高斯烟羽模型预测浓度分布。

☑振动监测

对主风机、气压机、泵类等旋转设备进行振动监测,通过频谱分析技术诊断设备的运行状态。

☑异常检测算法

采用LSTM神经网络构建预测模型,能提前6-72小时预判设备劣化趋势。例如,通过分析轴承温度、振动等参数的历史数据,预测轴承的剩余寿命。

☑风险评估模型

建立基于风险矩阵的安全评估模型,综合考虑事故发生的可能性和后果严重程度,对装置的安全状态进行动态评估。

☑连锁反应分析

基于事故树分析(FTA)和事件树分析(ETA)方法,分析潜在事故的连锁反应路径,评估事故的影响范围和严重程度。

☑实时风险预警

当检测到异常情况时,系统自动生成预警信息,包括风险等级、影响范围、处置建议等。预警信息通过短信、APP推送、声光报警等多种方式通知相关人员。

设备完整性监测

安全监控功能实现方案

1、系统对催化裂化装置的关键设备进行实时健康监测和评估

☑反应器完整性监测

通过应变传感器监测反应器壳体的应力分布

通过温度分布监测反应器衬里的完整性

通过声发射技术检测反应器内部的异常声音

通过壁厚检测技术监测反应器的腐蚀减薄情况

☑再生器完整性监测

重点监测再生器的耐火衬里状况、旋风分离器的磨损情况、空气分布板的堵塞情况等。

☑管道系统监测

对高温高压管道进行壁厚监测和腐蚀评估

对关键焊缝进行无损检测

对管道支架进行应力监测

对膨胀节进行位移监测

☑机泵设备监测

建立设备振动、温度、轴承状态、润滑油品质等多维度的健康评估模型。某催化裂化装置的数字孪生模型可模拟催化剂流动状态,温度监测数据延迟≤200ms,轴承温度预警准确率达92%。

2、基于设备健康评估结果,制定预测性维护策略

☑维护计划优化

根据设备的健康状态和剩余寿命,优化维护计划,避免过度维护或维护不足。

☑备件管理优化

基于设备故障预测,优化备件库存,减少备件资金占用。

☑维护资源调配

根据设备维护需求,合理调配维护人员和工具资源。

☑维护效果评估

对维护后的设备状态进行跟踪评估,不断优化维护策略。

工艺安全管理

安全监控功能实现方案

1、系统实时监测工艺参数是否在安全边界内运

☑反应温度安全边界

正常操作温度为500-530℃,当温度超过540℃或低于490℃时,系统自动报警。

☑压力安全边界

反应压力正常范围为0.13-0.19MPa,再生压力为0.16-0.22MPa,两器压差为0.03-0.05MPa。当压力偏离正常范围时,系统及时预警。

☑催化剂循环安全监测

监测催化剂的循环量、密度、温度等参数,确保催化剂在反应器和再生器之间的正常循环。

☑物料平衡监测

实时监测装置的物料平衡,包括进料量、产品产量、损失量等,当物料平衡出现异常时,系统自动分析原因并报警。

2、系统具备强大的异常工况诊断能力

☑异常工况识别

基于工艺机理模型和历史数据,实时识别装置的异常工况,如反应深度异常、再生效果异常、分离效果异常等。

☑原因分析

当检测到异常工况时,系统自动分析可能的原因,如原料性质变化、操作参数不当、设备故障等。

☑处理建议

根据异常工况的类型和严重程度,系统自动生成处理建议,包括操作调整方案、应急措施等。

☑案例学习

系统建立异常工况案例库,通过机器学习不断积累处理经验,提高异常工况的诊断和处理能力。

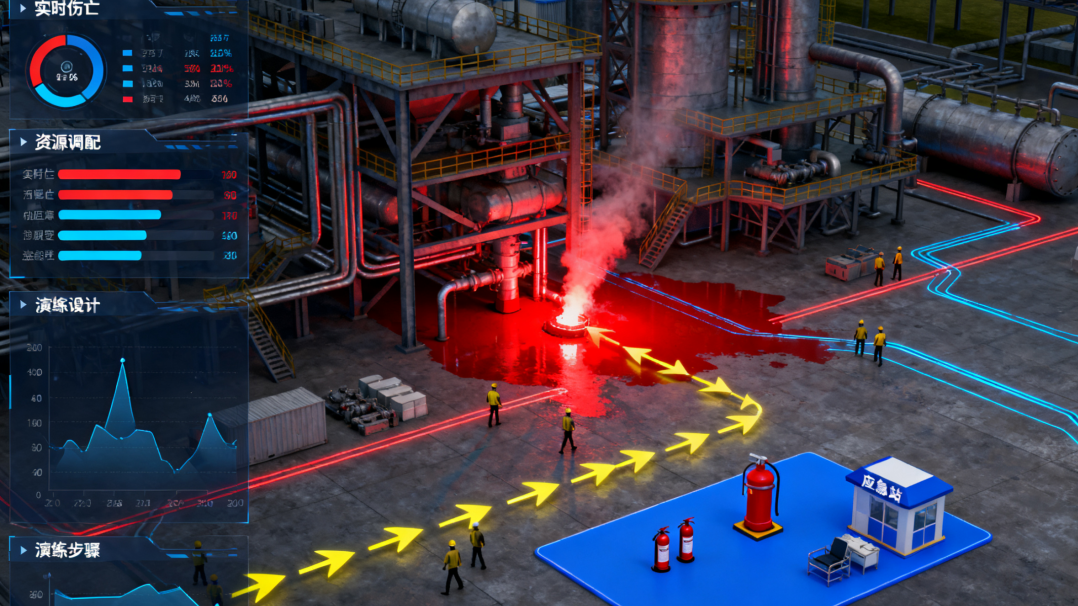

应急响应与演练系统

安全监控功能实现方案

1、基于数字孪生技术,构建智能应急决策支持系统

☑事故情景模拟

系统可模拟各种事故情景,如火灾爆炸、物料泄漏、设备故障等,预测事故的发展趋势和影响范围。恒力石化在苯乙烯储罐区应用离散相模型(DPM),可以模拟不同破损孔径下的物料泄漏轨迹。

☑应急预案管理

建立数字化的应急预案库,包括综合应急预案、专项应急预案、现场处置方案等。系统可根据事故类型自动匹配相应的应急预案。

☑应急资源调度

实时监控应急资源的分布和状态,包括消防设施、气防设施、医疗设备、应急物资等,根据事故需求自动调配应急资源。

☑应急指挥通信

建立应急指挥通信系统,实现应急指挥中心与现场的实时通信,包括语音通信、视频传输、数据共享等。

2、利用数字孪生技术,建立虚拟应急演练平台

☑桌面推演

通过三维场景和动画模拟,进行事故情景的桌面推演,提高各级人员的应急意识和决策能力。

☑实战演练

在虚拟环境中进行应急响应实战演练,包括人员疏散、火灾扑救、泄漏处置等,既保证了演练的真实性,又避免了实际演练的风险和成本。

☑演练评估

对演练过程进行全程记录和评估,分析演练中存在的问题,不断完善应急预案和提高应急能力。

☑培训考核

利用虚拟演练平台进行应急知识培训和技能考核,提高员工的应急处置能力。

生产过程实时监控

生产流程监控与优化方案

1、系统以三维可视化方式展示催化裂化装置的完整工艺流程,用户可通过鼠标操作在三维场景中漫游,查看装置的任意部位。主要监控内容包括:

☑反应-再生系统监控

实时显示反应器内的反应温度分布(正常范围500-530℃)

显示再生器内的烧焦状态和温度分布(660-710℃)

显示催化剂在反应器和再生器之间的循环状态

显示主风流量和烟气组成

☑分馏系统监控

显示分馏塔各层塔盘的温度、压力分布

显示塔顶油气分离器的工作状态

显示各侧线产品的流量和质量参数

显示油浆系统的循环状态

☑吸收稳定系统监控

显示吸收塔、解吸塔、稳定塔的操作状态,以及干气、液化气、稳定汽油的产量和质量。

2、系统实时采集和显示催化裂化装置的关键工艺参数,包括:

☑温度参数

原料预热温度、反应温度、再生温度、分馏塔顶温度、各侧线抽出温度等。

☑压力参数

反应压力、再生压力、分馏塔压力、各容器压力等。

☑流量参数

原料油流量、回炼油流量、回炼油浆流量、主风流量、蒸汽流量、各产品流量等。

☑物位参数

反应器藏量、再生器藏量、分馏塔底液位、各容器液位等。

☑分析数据

原料性质、产品质量、烟气组成、催化剂性质等。

3、系统基于实时采集的数据,自动计算关键生产指标

☑转化率计算

根据进料量和产品产量,实时计算装置的转化率和选择性。

☑产品分布分析

实时计算气体、汽油、柴油、油浆等各产品的收率,并与设计值和历史数据进行对比分析。

☑能耗分析

计算装置的综合能耗,包括燃料消耗、电力消耗、蒸汽消耗、循环水消耗等。

☑剂油比计算

根据催化剂循环量和原料油流量,计算剂油比,这是影响反应深度的关键参数。

☑回炼比计算

根据回炼油(浆)流量和新鲜原料流量,计算回炼比,反映装置的操作模式。

生产优化算法与模型

生产流程监控与优化方案

1、系统建立了基于催化裂化反应机理的优化模型,包括:

☑反应动力学模型

基于分子级集总反应网络,模拟原料油在催化剂作用下的裂化反应过程,预测产品分布和反应热。

☑传质传热模型

模拟装置内的热量传递和质量传递过程,优化换热网络和热量回收系统。

☑分离模型

模拟分馏塔和吸收稳定系统的分离过程,优化分离精度和能耗。

☑设备性能模型

建立主要设备的性能模型,包括反应器效率模型、再生器烧焦模型、分馏塔分离效率模型等。

2、结合机器学习和人工智能技术,开发了多种优化算法

☑操作参数优化算法

基于强化学习算法,根据产品价格、原料性质、设备约束等条件,自动优化反应温度、反应压力、剂油比等关键操作参数。某国际化工企业应用数字孪生+AI优化产线能耗,单条产线年节省电费超200万元。

☑产品质量预测模型

采用神经网络算法,基于原料性质和操作参数,预测产品质量指标,如汽油辛烷值、柴油凝点、油浆固含量等。

☑能耗优化模型

建立装置能耗与操作参数的关联模型,通过优化操作参数降低装置能耗。参考榆林智能化工厂的案例,乙烯装置能耗较行业平均水平降低了15%。

☑生产计划优化

基于线性规划(LP)或混合整数规划(MIP),结合市场价格和装置约束,优化生产计划,最大化装置经济效益。

智能操作指导系统

生产流程监控与优化方案

1、系统基于实时数据分析和优化模型计算,为操作人员提供操作参数优化建议

☑反应温度优化

根据原料性质、产品方案和经济效益,建议最优的反应温度。一般情况下,提高反应温度可增加汽油和液化气收率,但会增加焦炭产率和能耗。

☑剂油比优化

根据催化剂活性和原料性质,建议最优的剂油比。提高剂油比可提高反应转化率和汽油辛烷值,但会增加催化剂消耗。

☑分馏系统优化

建议分馏塔各侧线的抽出温度和流量,在保证产品质量的前提下,优化产品切割。

☑吸收稳定系统优化

建议吸收塔和解吸塔的操作参数,在保证干气和液化气质量的前提下,优化吸收和解吸效果

2、当装置出现异常情况时,系统自动分析原因并提供处理建议:

☑反应深度异常

当转化率偏离正常范围时,系统分析可能的原因(如原料性质变化、催化剂活性下降、操作参数不当等),并建议相应的调整措施。

☑产品质量异常

当产品质量指标偏离目标值时,系统分析原因并建议调整操作参数。

☑能耗异常

当装置能耗异常升高时,系统分析能耗升高的原因(如换热器效率下降、加热炉效率降低、分馏精度下降等),并提供节能措施建议。

☑设备故障预警

当关键设备出现异常征兆时,系统提前预警并建议采取的维护措施。

生产数据分析与决策支持

生产流程监控与优化方案

1、系统提供丰富的数据分析功能,支持从多个维度分析生产数据

☑时间维度分析

可查看任意时间段内的生产数据趋势,包括日趋势、周趋势、月趋势、年趋势等,分析生产运行的规律性和异常情况。

☑指标维度分析

对转化率、产品收率、能耗、剂耗等关键指标进行分析,与设计值、历史最优值、行业基准值进行对比。

☑产品维度分析

分析各产品的产量、质量、收率、价值等指标,优化产品结构。

☑操作条件维度分析

分析操作参数对产品分布和经济效益的影响,找出最优操作窗口。

2、利用数据挖掘技术,从海量生产数据中发现潜在规律和知识

☑关联规则挖掘

发现操作参数之间、操作参数与产品质量之间的关联关系。例如,发现反应温度与汽油辛烷值之间的关系。

☑聚类分析

对相似的生产工况进行聚类,找出不同工况下的最优操作策略。

☑预测分析

基于历史数据和机器学习算法,预测产品质量、设备故障、市场需求等。

☑优化决策支持

基于数据分析结果,为管理层提供生产优化决策支持,包括产品结构调整、操作方案优化、设备维护策略等。

3、系统提供丰富的可视化展示功能

☑三维可视化展示

在三维场景中展示装置的运行状态,包括温度分布、压力分布、物料流向等。

☑趋势图展示

以图表形式展示关键参数的变化趋势,支持多参数对比分析。

☑仪表板展示

提供可定制的仪表板,集中展示关键KPI指标,便于管理层快速了解生产状况。

☑自动报告生成

定期生成生产运行报告,包括生产统计、能耗分析、质量分析、设备运行状况等内容。

项目总结

中服云工业物联网平台

该项目基于中服云工业物联网平台数字孪生版,为用户的催化裂化装置提供了一套完整的数字化转型解决方案。充分考虑了催化裂化装置的工艺特点和安全要求,通过构建高精度的三维数字孪生模型,已实现了对装置的全方位监控和优化。

☑安全监控能力全面提升

通过部署5820个传感器节点,实现了对装置关键参数的实时监测,预警准确率达到92%以上。智能预警系统可提前6-72小时预判设备劣化趋势,有效降低安全风险。

☑生产效率显著提高

通过工艺优化和智能操作指导,预计可使轻质油收率提升1-2个百分点,装置运行平稳率达到99.5%以上,年经济效益提升800-1350万元。

☑管理决策更加科学

基于实时数据和优化模型,为管理层提供科学的决策支持,将决策周期从原来的2天缩短至1小时以内。

☑应急响应能力增强

通过虚拟应急演练和智能决策支持,将应急响应时间缩短50%以上,大幅提升应急处置能力。

工业物联网平台数字孪生版产品在催化裂化装置的应用,将带动全厂的数字化转型,成为石油化工行业数字化转型的示范企业。

中服云将秉承"让工业更智能,让生产更高效"的理念,与贵厂携手共进,共同打造智慧炼化新标杆。我们相信,通过双方的共同努力,一定能够实现预期目标,为贵厂的高质量发展做出贡献。

中服云-业内领先的工业物联网平台厂商

审核编辑 黄宇

-

物联网

+关注

关注

2939文章

47317浏览量

407746 -

数字孪生

+关注

关注

4文章

1616浏览量

13726

发布评论请先 登录

赋能工业数字化转型:中服云工业物联网平台深度解读

炼油厂变电站自动化升级:赋能能源安全与生产效能

炼油厂设备间“鸡同鸭讲”?Ethernet/IP转CANopen网关来“救场”!

炼油厂局放监测系统:构筑电力安全智能防线

炼油厂开闭所局放监测:为能源枢纽装上&quot;智能安全阀&quot;

中服云工业物联网平台数字孪生版在炼油厂催化裂化装置的应用方案

中服云工业物联网平台数字孪生版在炼油厂催化裂化装置的应用方案

评论