一、停机损失有多痛?智能系统成 “止血阀”

“上个月冲压机卡壳 3 天,直接损失超 50 万,维修费反而只占零头。” 这是多数汽车零部件厂的共同痛点。行业数据显示,单条产线分钟级停产损失可达 5-20 万元,而传统人工巡检漏检率超 30%,往往等设备 “罢工” 才抢修。

但某汽车零部件厂的经历颠覆了这种困境:引入智能管理系统半年后,设备故障停机时间直接降低 60%,维修成本下降 45%,曾经疲于 “救火” 的维修团队终于能主动规划工作。这背后,是设备全生命周期管理从 “事后维修” 到 “主动防控” 的彻底转型。

二、智能系统怎么做到 “未卜先知”?三大技术抓手

1. 声振温监测:给设备做 “全科体检”

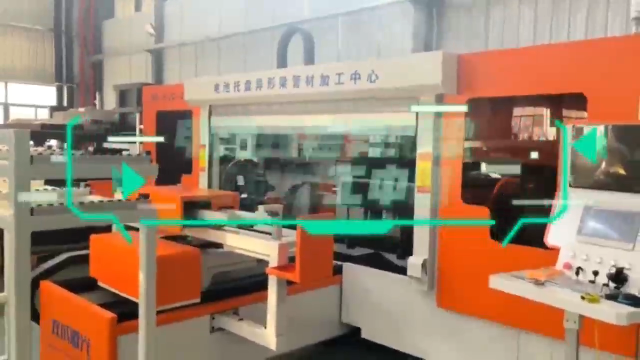

汽车冲压车间的电机轴承磨损,曾是最隐蔽的故障源 —— 等人工听到异响,停机维修至少要 3 天。现在,电机上装的声振温三合一探头成了 “预警雷达”:

- 振动监测捕捉 1000Hz 附近的细微抖动,精准识别轴承磨损;

- 声纹分析抓取 “沙沙异音”,不放过任何异常频率;

- 温度追踪提前发现 “隐性升温” 前兆。

有次系统提前 7 天监测到 “振动峰值升高 + 温度微涨”,维修人员仅用 8 小时更换轴承,直接避免了整条产线停产。一年下来,电机维修周期延长 2 倍,单这一项就省了 200 万运维成本。

2. 无线安灯系统:故障响应 “零时差”

在汽车线束工厂的装配线,过去设备卡线要等 30 分钟才有人处理。现在工人按下 “设备异常” 键,3 秒内告警信息就通过 LoRa 通信推送到看板和移动端,系统自动指派最近的技术人员,5 分钟内就能到现场排查,停机时间缩短至 8 分钟。

这套系统的聪明之处在于 “会排队”:自动将设备故障设为最高优先级,还能联动 AGV 小车 —— 缺料告警触发后,10 分钟内物料就能补到工位,减少了 32% 的停工待料事件。更关键的是它适配性强,老技工不用学复杂技术也能上手操作。

3. 数据中台:打破 “信息孤岛”

很多工厂的设备管理曾是 “碎片化”:生产部盯产能、维修部管故障、采购部看库存,数据不通导致维修计划与生产冲突,配件要么积压要么缺货。智能系统搭建的云平台彻底打通了这些数据:

- 生产数据实时同步,维修计划跟着设备运行负荷动态调整;

- 采购部按配件消耗数据建动态库存,库存成本直接降 30%;

- 全生命周期成本核算,帮管理者找到高成本环节。

三、不止降停机:全生命周期管理的 “增值效应”

智能系统的价值远不止减少故障,而是贯穿设备 “从生到死” 的全流程优化:

- 采购阶段:通过历史数据对比,选出 “成本 - 寿命 - 能耗” 最优的设备型号;

- 运行阶段:给每台设备定制维护计划 —— 高负荷机床 20 天针对性检查,低负荷机床 45 天基础检测,避免过度保养或漏检;

- 报废阶段:分析设备残值与维护成本,给出精准更新建议。

某厂的 200 多台数控机床就是典型:过去每月统一保养,高负荷设备仍频繁故障;现在靠个性化计划,故障停机降 40%,刀具寿命还延长了 15%。

四、落地不难:中小企业也能抄的 “转型公式”

担心智能系统太复杂?其实关键在 “技术 + 流程 + 人员” 协同:

- 技术上:用 MODBUS 协议对接现有 PLC、SCADA 系统,不用彻底改造旧设备,降低集成难度;

- 流程上:把 “故障响应” 流程改成 “数据驱动”—— 运维人员从 “修设备” 变成 “看数据找隐患”;

- 人员上:通过简单培训,传统技工就能转型 “智能运维工程师”,有人直言 “过去靠听声判故障,现在看数据更靠谱”。

五、设备成 “增值资产” 的时代已来

当汽车零部件厂的设备装上 “神经末梢”(传感器)和 “智慧大脑”(数据中台),就从 “消耗品” 变成了 “可管控、可优化的资产”。某厂的实践已经证明:60% 的停机降幅不是神话,而是智能管理系统落地后的必然结果。

在燃油与新能源混线生产的当下,谁先掌握设备全生命周期的主动权,谁就能在激烈竞争中站稳脚跟 —— 毕竟,少停一分钟,就多一分盈利的可能。

-

设备管理系统

+关注

关注

0文章

193浏览量

2499

发布评论请先 登录

汽车零部件开发项目管理

阿童木金属双张检测器 MDSC-9000S 在汽车零部件冲压产线应用案例

汽车零部件需要做哪些试验?

汽车零部件冲压“神器”:阿童木金属双张检测器让重叠检测无忧

智能零部件管理助力中电思仪的标准化管理

远程 IO 模块:汽车零部件产线的高效生产引擎

汽车零部件厂救星:智能系统让产线停机降 60%

汽车零部件厂救星:智能系统让产线停机降 60%

评论