在现代工业控制领域,电液伺服系统以其卓越的功率密度和精密控制能力,成为航空航天等高精尖产业不可或缺的关键技术,而像湖南泰德航空这样的企业正在推动这一核心技术的国产化进程。

电液伺服系统作为现代工业控制的关键技术,完美结合了电子控制的灵活性与液压系统的高功率密度,形成了一个响应速度快、控制精度高的闭环控制系统。

这种系统通过反馈机制实现精确的位置、速度或力控制,由电信号处理装置和液压动力机构组成,已成为航空航天、航海、冶金及高端加工等领域不可或缺的控制解决方案。

PART1精密构造与工作原理

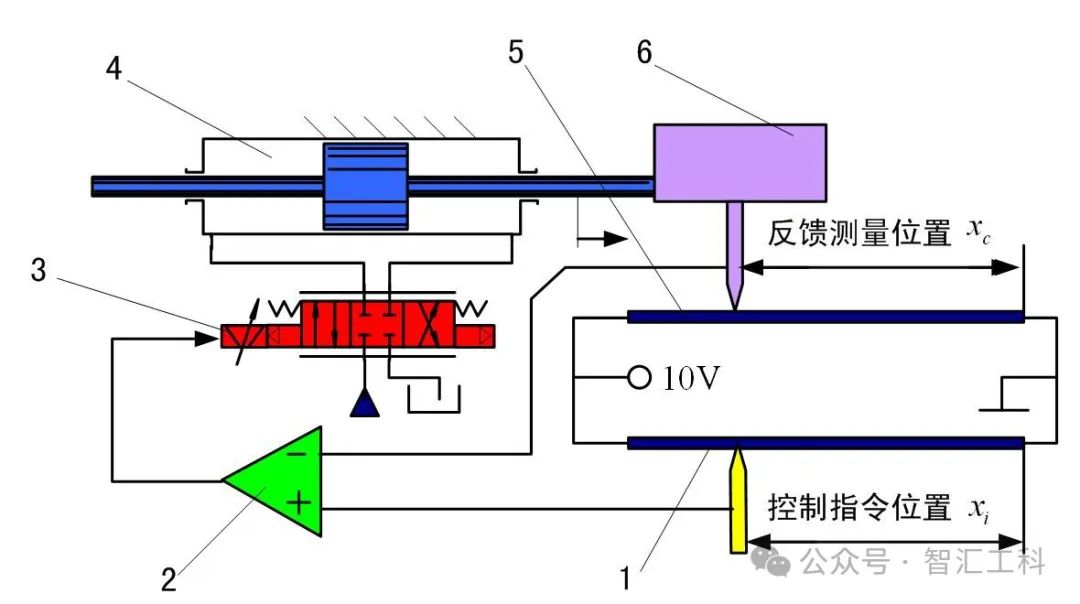

电液伺服系统由多个精密组件构成,每个部分都发挥着不可替代的作用。系统核心包括电液伺服阀、液压执行机构、反馈传感器、控制器和液压动力单元等关键部件。

电液伺服阀是系统的“大脑”,负责将微弱的电信号转换为强大的液压动力输出。这种转换是通过力矩马达或力马达驱动阀芯运动,精确控制液压油流向和流量来实现的。

液压执行机构通常采用液压缸或液压马达,它们将液压能转换为机械运动。航空领域对执行机构的要求极为严苛,需要在高低温、振动、冲击等极端环境下保持可靠工作。

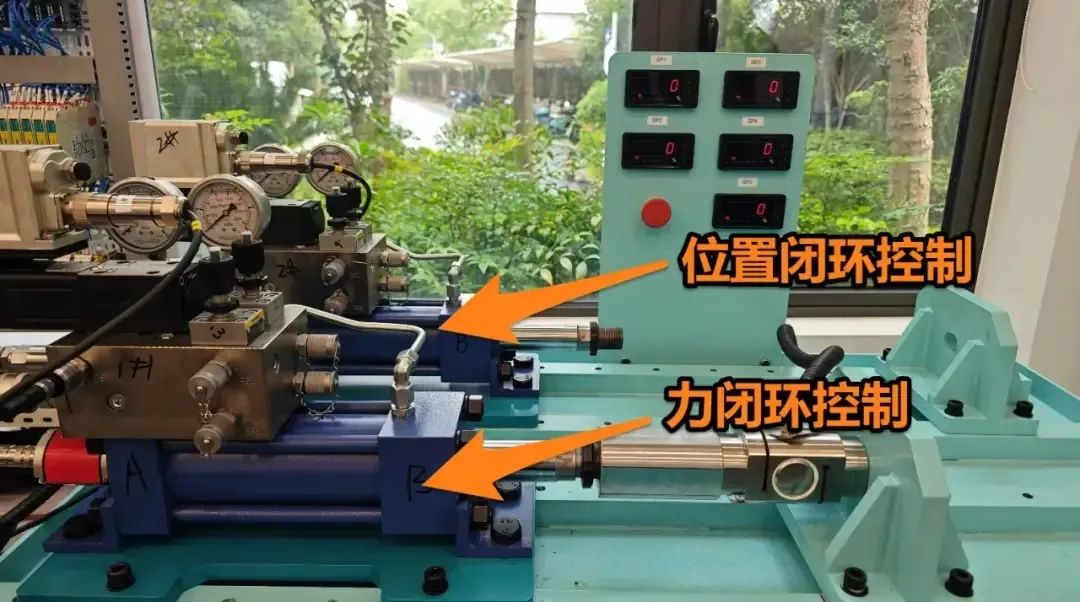

反馈传感器是闭环控制的关键,常见的有位置传感器、速度传感器和力传感器等。它们实时监测执行机构的输出,并将信号反馈给控制器。现代电液伺服系统多采用高精度数字式传感器,分辨率可达微米级甚至更高。

控制器作为系统的“指挥中心”,接收指令信号和反馈信号,通过控制算法计算出控制量,驱动伺服阀工作。随着数字技术的发展,现代电液伺服系统越来越多采用数字控制器,具有参数调整灵活、功能扩展方便等优势。

系统工作时,控制器首先比较输入指令信号与反馈传感器的实际输出信号,产生误差信号。这个误差信号经过放大和处理后,驱动电液伺服阀的力矩马达动作,从而改变阀芯位置,控制液压油的流向和流量。

液压油被导向执行机构(液压缸或液压马达),推动活塞或转子运动,产生所需的机械输出。与此同时,反馈传感器持续监测执行机构的实际输出(位置、速度或力),并将信号送回控制器,形成闭环控制。

PART20广泛应用领域

电液伺服系统凭借其独特的技术优势,在多个工业领域获得了广泛应用。

在航空航天领域,电液伺服系统的重要性尤为突出。现代民航客机的飞控系统普遍采用“电传操纵”(Fly-by-Wire)技术,飞行员的操作指令通过电信号传输,最终由电液伺服作动器驱动舵面偏转。

航空发动机控制是另一重要应用领域。发动机的燃油计量装置、可调静子叶片作动器、矢量喷管控制系统等都依赖于高性能电液伺服系统。

eVTOL(电动垂直起降飞行器)作为新兴航空器,其飞行控制同样离不开电液伺服技术。与传统飞机相比,eVTOL对控制系统的响应速度、可靠性要求更高,且受重量限制更严格。

在工业领域,电液伺服系统广泛应用于机床行业、钢铁行业、工程机械和工业机器人等领域。在机床行业中,它提供精确的位移控制;在钢铁行业中,它用于轧钢设备的精密控制;

在工程机械中,它提供强大的动力输出;在工业机器人中,它确保机械臂的精确运动。

PART3航空领域的关键作用

在航空航天领域,电液伺服系统的重要性不言而喻。飞机飞行控制系统是电液伺服系统的经典应用,它比传统机械操纵更轻便、可靠,且便于实现飞行包线保护等高级功能。

航空发动机控制对电液伺服系统提出了极高要求。这些系统需要在极端温度、振动环境下精确工作,对可靠性要求极高。湖南泰德航空在航空发动机燃油、润滑、冷却系统方面的创新研发,为解决这些挑战提供了技术支持。

航天领域的应用同样广泛。火箭发动机的摇摆控制、航天器对接机构的精密操作、卫星天线的展开定位等,都需要电液伺服系统提供动力。这些应用往往面临真空、极端温度等特殊环境,对系统设计提出额外挑战。

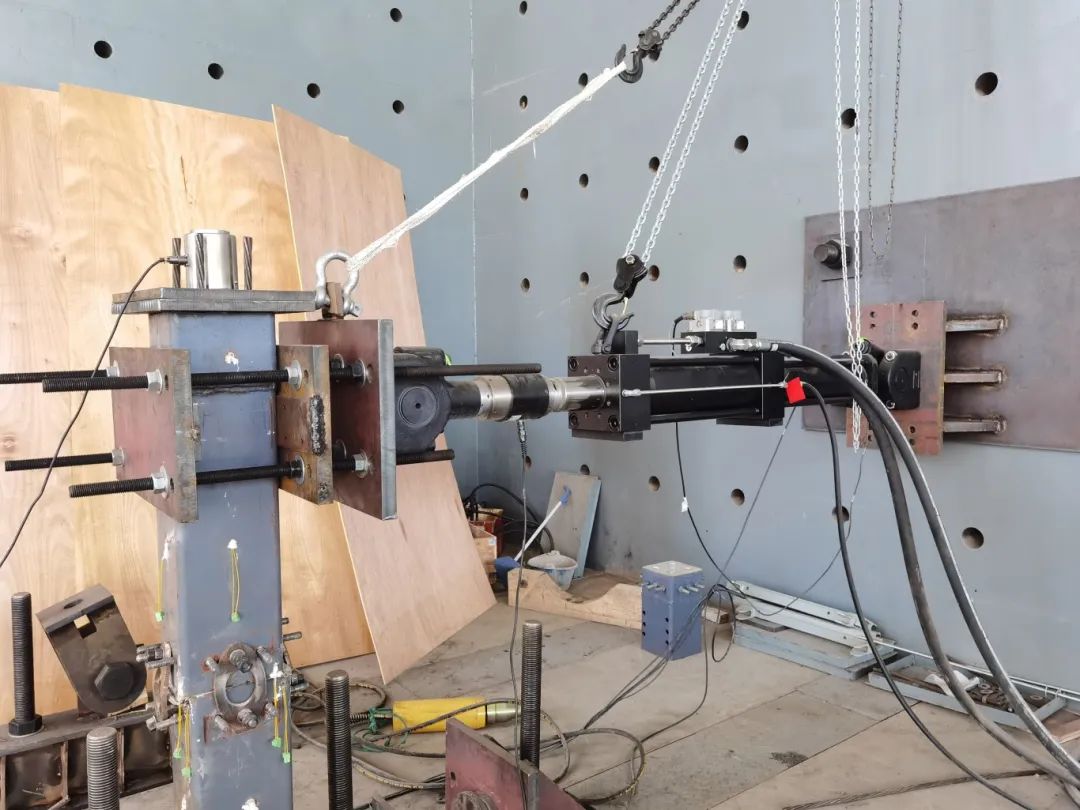

除飞行控制外,电液伺服系统还广泛应用于航空制造和测试设备。飞机部件疲劳试验机、飞行模拟器运动平台、航空材料性能测试机等,都依赖电液伺服系统提供精确可控的负载和运动。

PART4技术封锁与国内困境

PART4技术封锁与国内困境

液压系统被称为“工业之母”数控机床的心脏,液压技术水平直接决定国家工业装备及工程机械的技术水平。我国液压行业起步晚,基础弱,长期落后于世界发达国家,高端液压元件严重依赖进口,受制于人,成为国家重大关键装备生产的瓶颈。

高端电液伺服阀、电液伺服控制算法及电液伺服系统曾长期被欧美发达国家垄断或禁运,高端装备产业链面临严重的“卡脖子”风险。作为大重型锻压等设备的核心部件,超高压大流量二通插装阀长期限制了我国大型设备主机的生产,甚至成为国内重装装备制造领域的瓶颈。

这种技术封锁不仅制约了国内高端装备制造业的发展,也给国家安全带来了潜在风险。特别是在航空航天、国防军工等敏感领域,依赖进口电液伺服系统可能面临断供风险,严重影响了国家重大工程的自主可控性。

PART5突破技术枷锁

面对国外技术封锁,国内企业和科研机构积极投入研发,努力突破技术枷锁。2015年国家“强基工程”针对大重型模锻压机等主机装备发展的需要,提出了超高压大流量二通插装阀设计技术及产品的研发需求。

经过近3年的努力,山东某智能控制股份有限公司于2018年相继完成了超高压大流量二通插装压力阀、超高压大流量二通插装流量阀产品的研发,成为世界上少数能够研发与生产该压力流量下的二通插装阀的企业之一。

该产品已应用于世界最大8万吨模锻压机等国内多台重型模锻液压设备,解决了8万吨模锻压机液压系统中超高压液压元件的“卡脖子”问题。

近年来,国内研究取得了显著进展:建立了电液伺服系统不确定性加乘耦合非线性模型范式,发明了基于不确定性观测的非线性前馈与积分鲁棒非线性反馈方法,提出了电液伺服系统自适应抗扰非线性控制理论,实现了系统控制误差由国际最高水平有界浮动到渐近趋于零的跨越式突破。

开发了伺服阀关键组件的高硬度渗氮淬火、去应力热处理、圆柱体超精密加工等特种制造工艺,研制出喷嘴挡板、射流偏转板、旋转直驱、比例伺服驱动等滑阀型电液伺服阀元件,阀芯控制精度达0.2%FS,响应频宽高于200Hz,整体性能达到国际先进水平。

PART6市场份额与竞争格局

中国伺服系统行业市场集中度较高,市场份额排名前五的品牌占比超过50%。2023年中国伺服系统市场规模约220亿元,同比增长6.8%,2024年市场规模约为234亿元。预计2025年我国伺服系统市场规模将达248亿元。

在国内市场中,汇川技术市场份额占比排名第一,市占率达28.2%。其次分别为西门子、安川、三菱电机、台达,市场份额分别为10.4%、8.4%、6.1%、5.9%。

电液伺服系统按产品种类可分为数字伺服系统和模拟伺服系统;按最终用途可应用于汽车、包装印刷、机械自动化、数控机床、工业机器人等领域。

虽然国外企业在高端市场仍占一定优势,但国内企业正在快速追赶。一些国内伺服阀产品已经广泛应用于航空航天、武器装备、智能机器人、高端冶金、能源电力、高性能测试系统等行业,国内市场占有率排名第一,处于绝对领先地位,打破了国外技术封锁和产品垄断。

PART7湖南泰德航空的创新实践

湖南泰德航空技术有限公司自2012年成立以来,始终扎根航空航天领域,以创新为引擎,成长为行业内极具影响力的高新技术企业。公司聚焦高品质低粘度流体控制元件研发,深度布局航空航天、船舶兵器等尖端领域。

湖南泰德航空从航空非标测试设备制造起步,逐步发展到航空发动机、eVTOL等飞行器燃油、润滑、冷却系统的创新研发,这一发展历程也反映了电液伺服技术在航空领域的广泛应用和持续进化。

公司总部位于长沙市雨花区同升街道汇金路877号,株洲市动力谷中南高科智能制造产业园作为现代化生产基地,构建起集研发、生产、检测于一体的全链条产业体系。

通过十余年砥砺前行,泰德航空实现了跨越式发展,技术实力领跑行业。公司已通过ISO9001质量管理体系认证,以严苛标准保障产品质量。

湖南泰德航空积极申请发明专利、实用新型专利和软著,目前累计获得的知识产权已经有10多项。与中国航发、中航工业、中国航天科工、中科院、国防科技大学等国内顶尖科研单位达成深度战略合作,整合优势资源,攻克多项技术难题。

在电液伺服系统方面,湖南泰德航空在液压油源系统、超高压液压气动设备等方面造诣深厚,其技术实力与电液伺服系统的应用密不可分。公司在高品质低粘度流体控制元件研发方面的专长,为高性能伺服阀的开发提供了坚实基础。

PART8未来发展趋势

电液伺服系统作为成熟技术,仍在持续演进中。未来发展方向反映了航空航天等领域的新需求。

智能化是显著趋势。通过集成更先进的传感器和人工智能算法,新一代电液伺服系统将具备自诊断、自调整甚至自学习能力。

机电一体化设计将更加普及。传统分体式布局正被紧凑的集成式设计取代,如将电机与泵集成、阀与缸集成等。这种设计减少了连接件和管道,提高了刚度和响应速度,同时降低了泄漏风险。

新材料应用将改变传统设计。复合材料壳体可以减轻重量;陶瓷摩擦能提高耐磨性;形状记忆合金可用于特殊场合的驱动。

节能技术将受到更多关注。变频驱动液压泵、负流量控制、能量回收等技术的应用,可以显著降低系统能耗。这在强调绿色航空的今天尤为重要。

数字化孪生技术将改变研发和服务模式。通过建立高保真的虚拟系统模型,可以在数字空间进行性能仿真、故障复现和维护演练,大幅缩短开发周期,提升服务质量。

-

航空

+关注

关注

2文章

956浏览量

28384 -

伺服系统

+关注

关注

14文章

594浏览量

41512 -

高端制造

+关注

关注

0文章

21浏览量

1290

发布评论请先 登录

多电/全电航空背景下电液伺服系统的机电一体化集成与可靠性设计与验证

网络化多电机伺服系统监控终端设计

伺服系统和PLC各自在什么场合使用

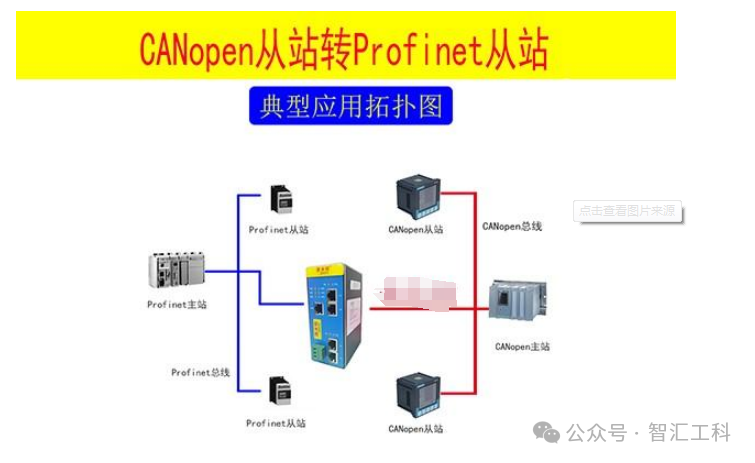

CANOpen转PROFINET网关连接低压伺服系统

液压伺服系统工作原理液及优缺点

不只是替代,更是超越:国产电液伺服系统如何破局航空高端制造

不只是替代,更是超越:国产电液伺服系统如何破局航空高端制造

评论