选择合适的半导体芯片清洗模块需要综合考虑工艺需求、设备性能、兼容性及成本效益等多方面因素。以下是关键决策点的详细分析:

1. 明确清洗目标与污染物类型

- 污染物特性决定清洗策略:若主要去除颗粒物(如硅微粉、金属屑),优先选择物理作用强的超声波或兆声波模块;针对有机残留(光刻胶、树脂)、油污等,则需化学溶解能力强的喷淋系统配合溶剂(如丙酮、NMP)。对于金属离子污染,电化学清洗(ECP)或电解去污技术更为有效。例如,先进封装中的焊球共面性要求极高,此时需结合等离子体清洗以消除微观凹凸不平导致的虚焊风险3。

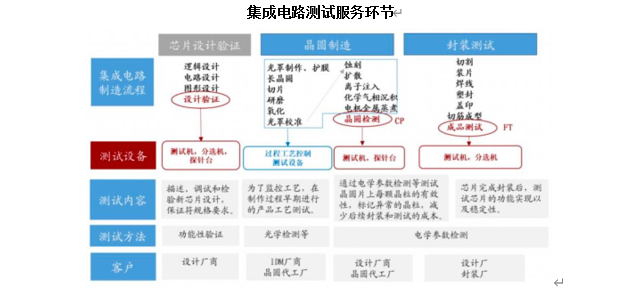

- 工艺阶段匹配:前端制造中的单片清洗强调均匀性和一致性,而后端封装可能允许批量处理但需兼顾通孔填充率。不同环节对洁净度的要求差异显著,如光刻前需达到纳米级颗粒控制,而测试分选阶段可适当放宽标准。

2. 评估清洗技术的核心参数

- 频率与功率优化:超声波频率越低(20–40kHz),空化效应越剧烈,适合粗大颗粒剥离;高频段(>1MHz)则利于精细结构内部的微隙清洁。兆声波因波长更短,可实现亚微米级精度的局部能量集中,常用于3D NAND闪存沟槽的深度清理。需根据芯片特征尺寸调整频率组合,避免过度振动损伤薄脆材料。

- 温度控制系统:高温加速化学反应速率但可能引起材料膨胀变形,低温有利于保持溶液稳定性却降低反应活性。理想的模块应具备梯度温控功能,例如在RCA清洗中分段设置不同温区以适配多步反应动力学需求。此外,骤冷骤热导致的热应力裂纹可通过缓变温设计规避。

- 流体动力学设计:层流与湍流模式的选择影响清洗效率和均匀性。旋转喷臂配合多向喷射可形成动态液膜覆盖复杂表面,而浸没式清洗依赖溶液循环更新速度维持活性成分浓度。对于高深宽比结构(如TSV硅通孔),脉冲式加压冲洗能有效冲破死角滞留的气泡和碎屑。

3. 材料兼容性与耐腐蚀性验证

- 化学试剂耐受性:接触酸碱体系(如H₂SO₄/H₂O₂混酸、KOH碱性蚀刻液)的部件必须选用PFA/PTFE等氟塑料材质,防止腐蚀渗漏污染晶圆。金属组件应采用哈氏合金或钛材,确保长期浸泡不生锈。案例显示,某厂商因选用普通不锈钢泵体导致铁离子析出,造成逻辑电路漏电失效。

- 物理屏障防护:处理易碎化合物半导体(GaN、SiC)时,载体托盘需加装缓冲垫并限制机械臂加速度;对于柔性基板(PI薄膜),真空吸附力度需精确调控以避免撕裂。模块化设计的快拆接口便于更换不同材质的夹具头,适应多样化来料形态。

4. 集成自动化与数据追溯能力

- 智能联机方案:现代清洗模块普遍支持SECS/GEM通信协议,可无缝对接产线MES系统实现配方自动下载、历史数据存储及SPC过程控制。内置传感器实时监测pH值、电导率、流量等关键指标,异常波动时触发报警并自动切换备用通道,减少批次报废风险。

- 配方库扩展性:用户自定义程序应允许保存多种工艺曲线,包括多步清洗序列的时间-温度-浓度矩阵。例如,先进节点的逻辑芯片可能需要多达十几种化学品的组合清洗,且各步间隔需氮气吹扫防止交叉污染。模块化架构便于未来升级增加新功能单元,如边缘曝光后的专项去胶模块。

5. 成本效益与生命周期管理

- 耗材消耗模型测算:计算单位时间内DIW水、化学品用量及废液处理费用,对比不同技术的运营成本。例如,单片式清洗机虽然初始投资高,但通过精准控液可将纯水消耗降低至传统槽式设备的1/5以下。同时评估过滤系统的维护周期——囊式过滤器比砂芯过滤器寿命更长但更换成本更高。

- 模块化设计与可维护性:开放式架构便于快速检修易损件(如换能器阵列、密封圈),而封闭式阀块设计虽减少泄漏点却增加了维修难度。关键部件冗余配置(如双泵互备)可提升设备综合效率(OEE),缩短停机时间。此外,供应商本地化服务网络响应速度直接影响故障恢复时长。

6. 环境合规与安全规范

- 排放达标设计:内置废水预处理单元可预先中和强酸强碱废液,浓缩减量后排入中央处理站。挥发性有机物(VOCs)收集罩配合活性炭吸附装置能有效捕集有机溶剂蒸气,符合环保法规限值要求。噪声控制方面,隔音罩与减震基座可将运行噪音控制在75dB以下,改善操作环境。

- 人员安全防护:紧急停机按钮、透明视窗防溅屏及化学雾感应联锁装置构成三级防护体系。自动闭门系统防止误操作导致的人身伤害,而权限分级管理避免非授权人员更改危险参数设置。

实施建议

- 试生产验证不可或缺:在采购前进行DOE实验设计,选取典型样品在实际工况下测试清洗效果。重点关注边缘排除区(Exclusion Zone)内的颗粒再沉积情况,以及键合帕拉斯特测试后的界面结合强度变化。

- 跨学科团队协作:整合工艺工程师、设备厂商应用工程师及良率分析专家的意见,共同优化清洗配方与设备参数。例如,通过SEM观察清洗前后铝线的剖面形貌,确认是否存在侧蚀或残胶引起的桥接失效。

- 持续改进机制建立:定期回顾清洗相关缺陷Pareto图表,针对性调整监控策略。引入机器学习算法分析历史数据趋势,预测过滤器堵塞周期并提前安排预防性维护。

通过以上维度的综合评估与定制化设计,可选择出最适合特定产线需求的半导体芯片清洗模块,实现高效、稳定且经济的量产目标。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

超声波

+关注

关注

63文章

3240浏览量

144046 -

半导体芯片

+关注

关注

61文章

941浏览量

72295

发布评论请先 登录

相关推荐

热点推荐

苏州芯矽科技:半导体清洗机的坚实力量

控化学试剂使用,护芯片周全。

工艺控制上,先进的自动化系统尽显精准。温度、压力、流量、时间等参数皆能精确调节,让清洗过程稳定如一,保障清洗效果的一致性和可靠性,极大降低芯片损伤风险,为

发表于 06-05 15:31

半导体及光伏太阳能领域湿法清洗

北京华林嘉业科技有限公司(简称CGB),公司致力于为以下行业提供蚀刻、清洗、显影、去膜、制绒、减薄等高品质设备:半导体LED:硅片清洗机;硅片腐蚀机;硅片清洗腐蚀设备;基片湿处理设备;

发表于 04-13 13:23

苏州晶淼半导体 非标清洗设备

苏州晶淼半导体公司 是集半导体、LED、太阳能电池、MEMS、硅片硅料、集成电路于一体的非标化生产相关清洗腐蚀设备的公司 目前与多家合作过 现正在找合作伙伴 !如果有意者 请联系我们。

发表于 08-17 16:38

超声波清洗机,苏州晶淼半导体设备有限公司

苏州晶淼半导体设备有限公司位于苏州工业园区,致力于半导体集成电路、光电子器件、分立器件、传感器和光通信、LED等行业,中高端湿法腐蚀、清洗设备、CDS集中供液系统、通风柜/厨等一站式的解决方案

发表于 05-26 10:43

半导体清洗工艺全集

半导体清洗工艺全集 晶圆清洗是半导体制造典型工序中最常应用的加工步骤。就硅来说,清洗操作的化学制品和工具已非常成熟,有多年广泛深入的研究以及

发表于 12-15 16:11

•191次下载

如何选择合适的半导体芯片清洗模块

如何选择合适的半导体芯片清洗模块

评论