我是老李,在厂里搞设备维护快二十年了。我们那条老精切线,核心是台西门子S7-1200 PLC,带着一堆通过PROFIBUS DP连接的伺服,管着玻璃切割头和掰片机。这些年,这套系统算是立下了汗马功劳,但问题也渐渐浮现:PROFIBUS那根“小水管”的传输速率和灵活性,越来越跟不上我们对更高切割精度和更复杂花型切换的效率要求了。

厂里决定对上层管理系统升级,要实时采集生产数据、下发复杂指令,新系统全基于工业以太网PROFINET。这下难题抛给了我:总不能让整条线“推倒重来”吧?尤其是那些价值不菲的伺服驱动和精密运动控制设备,运行一直很稳定,全换掉成本太高,停产损失更大。我的任务就是:让新来的PROFINET“大脑”,能无缝指挥下面这群只懂PROFIBUS DP“方言”的老伙计。

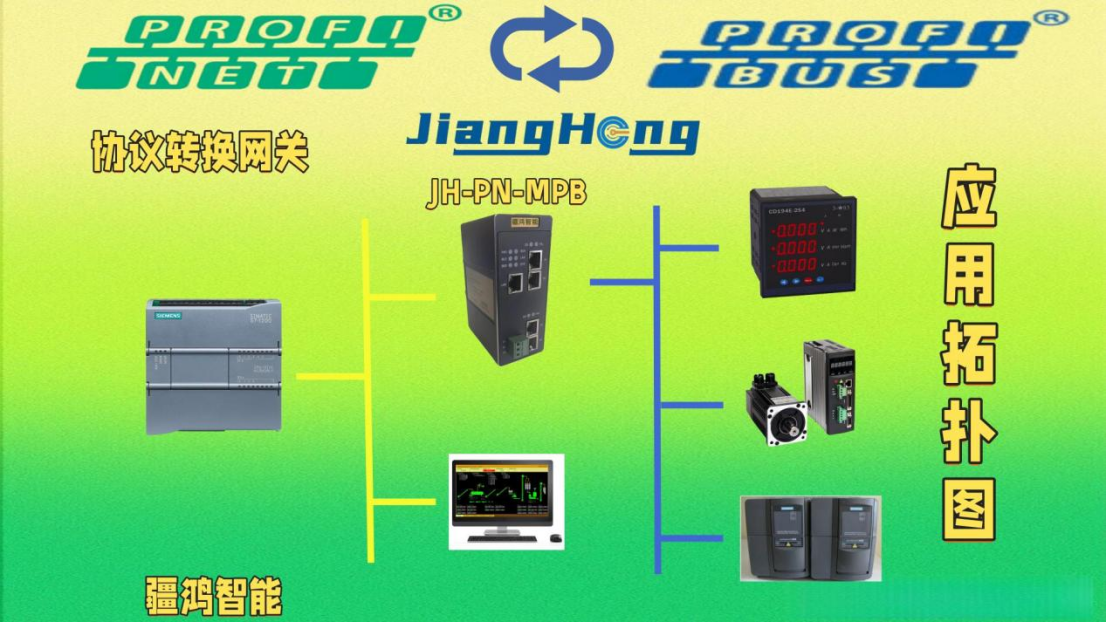

应用拓扑图

一、系统概述:新大脑与老胳膊老腿的协同

我们的核心需求是运动控制。切割头由伺服电机驱动,要在高速运行中于玻璃表面划出深浅一致、精准无比的切割线,公差是以丝米(0.1mm)计的。紧随其后的掰片机,得严丝合缝地沿切割线施加精准的应力,才能掰出完美断口。这对控制的实时性和同步性要求极高。

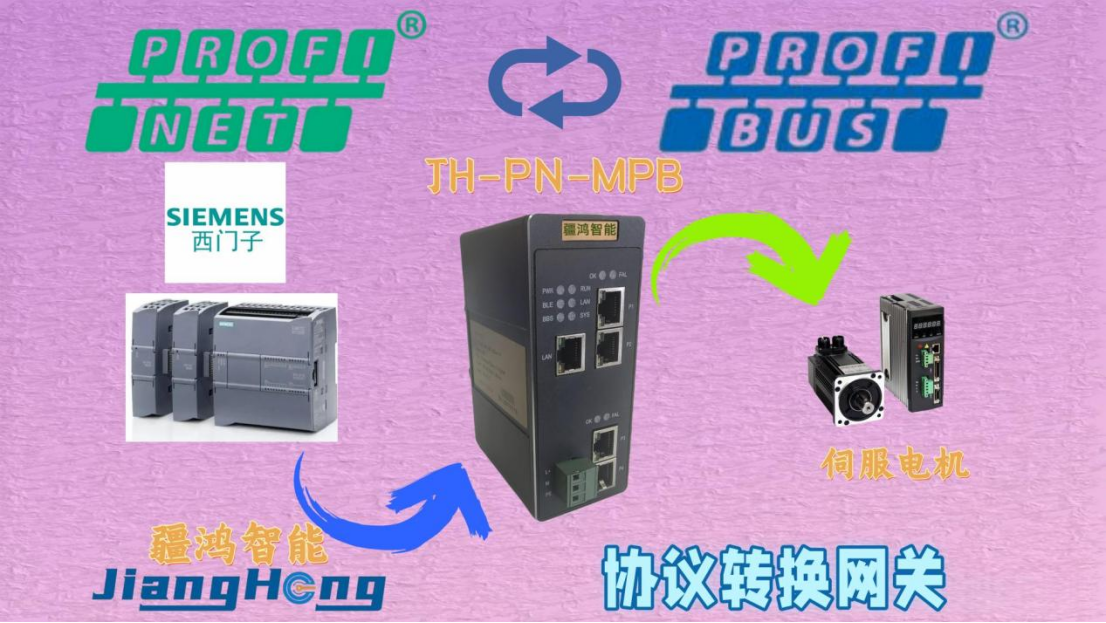

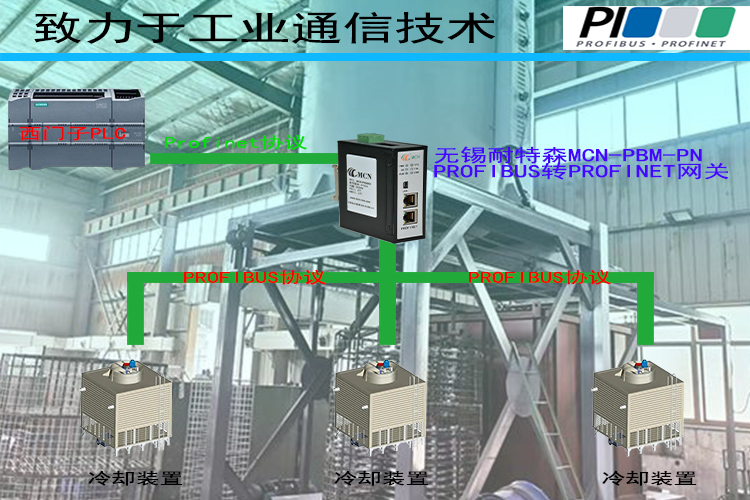

升级方案是:主系统升级为支持PROFINET的SCADA和MES,它们作为PROFINET主站。而我们原有的S7-1200 PLC,则摇身一变,作为PROFINET从站接入新网络,接收上层指令。同时,它还必须继续当好“本地指挥官”,通过PROFIBUS DP主站口,去精准控制那些伺服设备。这就需要在S7-1200和伺服之间,架设一座通信桥梁——PROFINET转PROFIBUS DP网关。

二、转换过程:我给生产线当“翻译”

这个改造过程,说白了就是我给设备当“翻译”的过程,主要分三步:

- 选型与组网:我选了一款性能可靠的第三方PN/DP网关。它的PROFINET端作为从站,直接连接到厂级网络的交换机上;DP端作为主站,则并联到原有的PROFIBUS总线上,伺服们依然是这条总线上的从站。硬件接线倒是简单,最吃功夫的是软件配置。

- 配置与映射:在博途TIA Portal里,我先把网关的GSDML文件导入,将其定义为一个标准的PN设备。然后,在网关的配置软件里,把每个伺服驱动器的GSD文件添加上去,就像在网关内部虚拟重建了一条完整的PROFIBUS网络,并给每个伺服分配好地址和I/O数据区。最关键的一步是数据映射,将PROFINET输入/输出数据,与PROFIBUS的输入/输出数据一一对应起来。这就好比给双方建立了一份共同的“指令手册”,确保“向前切割10mm”的指令从PN过来,DP这边的伺服能一字不差地执行。

- 调试与优化:上电调试那天我最紧张。先是 ping 通网关,确保PN链路畅通,然后在线查看网关状态,看到所有DP从站(伺服)绿灯常亮,心里就踏实了一大半。接着就是精细微调,优化通信看门狗时间和报文循环周期,确保运动控制指令的实时性,杜绝因通信延迟导致的切割毛刺或掰片碎裂。整个过程有惊无险,一次通车!

总结

这次改造,没换一台伺服电机,没动一根原有DP线缆,就成功地将老生产线融入了新的智能管理系统。通过PROFINET转PROFIBUS网关这座“桥”,我们既享受了PROFINET高速互联、数据透明的好处,又完美保留了底层精密运动控制设备的全部投资和价值。

对我这个老工程师来说,最深切的体会是:真正的技术升级不在于追求最前沿,而在于用最合适的方案,让新老设备和谐共处,发挥出“1+1>2”的效能。 现在,看着切割头依然行云流水般划出精准的线条,而我在办公室里就能实时监控每一个动作参数,这感觉,真好!

审核编辑 黄宇

-

网关

+关注

关注

9文章

6429浏览量

55579 -

PROFIBUS

+关注

关注

3文章

675浏览量

40375 -

Profinet

+关注

关注

7文章

2114浏览量

27768

发布评论请先 登录

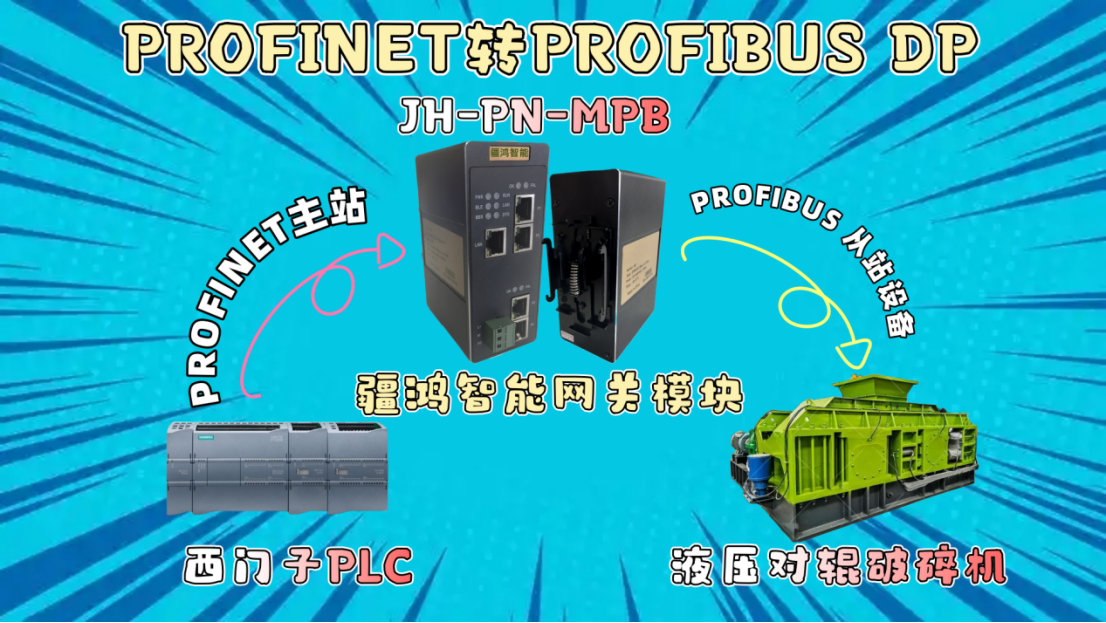

创新应用PROFINET转PROFIBUS DP网关集成破碎机系统

称重仪表接入西门子 S7 PLC:Profibus DP 转 Profinet 网关应用

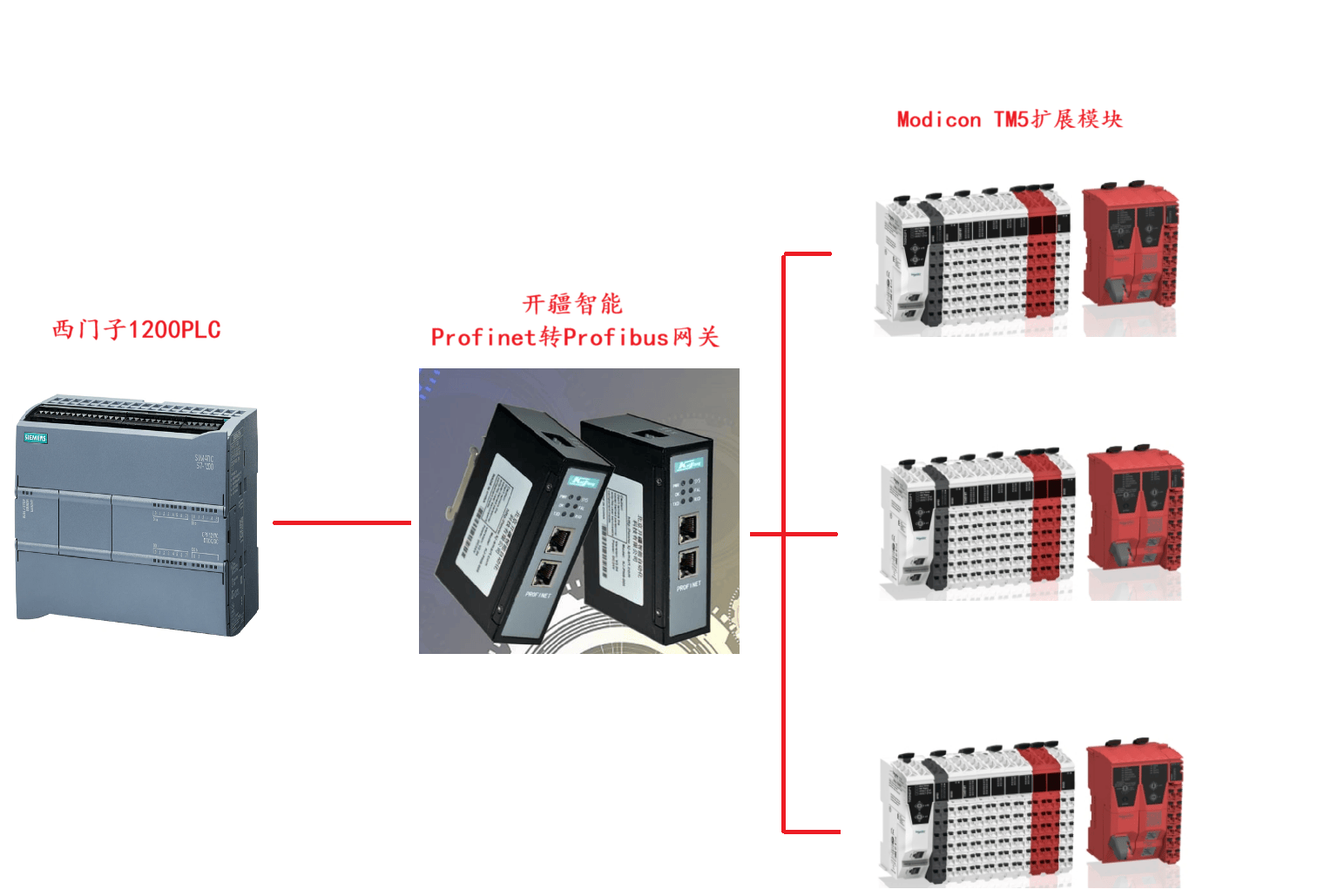

开疆智能Profinet转Profibus网关连接Modicon TM5扩展模块案例

Profibus DP主站与Profinet网关如何把ABB电机保护单元转换成profinet协议

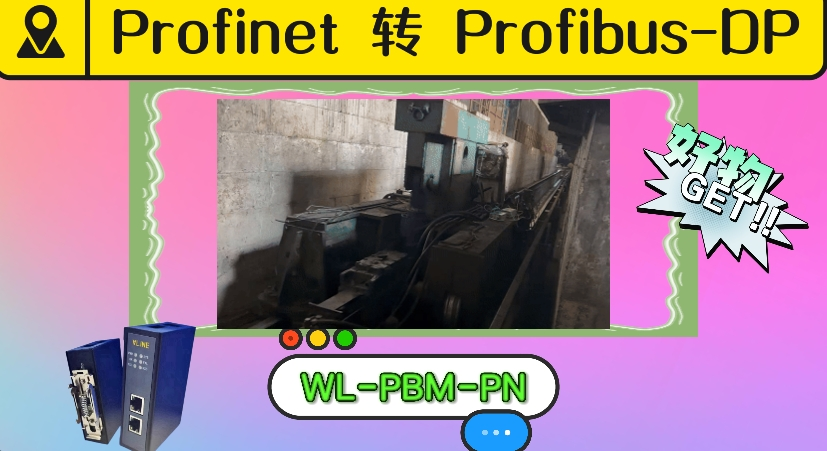

攻克微波通讯难题:Profinet转Profibus-DP网关助力机械模块

Profinet转Profibus DP主站网关探秘

Profinet转Profibus DP主站网关全解析

Profibus DP转ModbusTCP网关,轻松搞定DCS通讯!

Profibus DP 转 ModbusTCP 网关:工业自动化的桥梁

Modbus TCP转Profibus DP网关的防撞雷达应用

PROFINET转PROFIBUS DP网关:让新老设备在玻璃线上“握手言和”

PROFINET转PROFIBUS DP网关:让新老设备在玻璃线上“握手言和”

评论