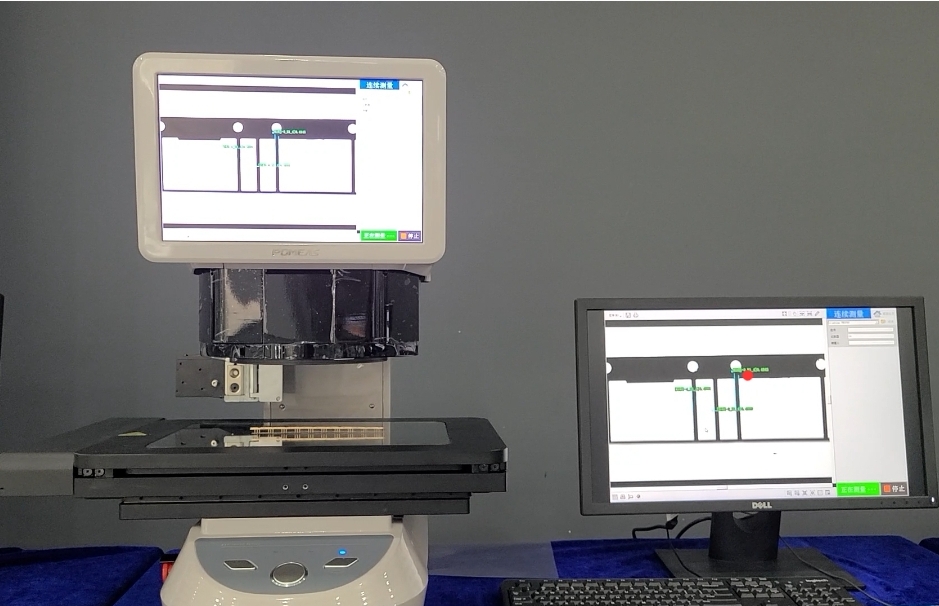

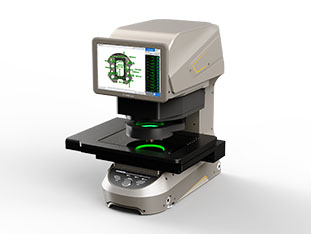

在工业测量领域,工业相机作为图像尺寸测量仪的光学器件,性能直接决定了测量结果的精度与效率。普密斯作为工业测量设备领域的专业品牌,在其image3 系列图像尺寸测量仪中,通过创新的双相机硬件配置,打破了传统机型在分辨率与测量场景适配性上的局限,为高精密零件检测提供了更优解。

一、2000 万高清工业相机:让 “细节” 无处可藏

传统图像测量仪的相机分辨率往往停留在 1000 万像素级别,在面对微小零件的边缘、细小孔径或精密纹路时,容易出现像素不足导致的 “边缘模糊” 问题 —— 这不仅会增加测量误差,更可能遗漏关键的尺寸特征。而普密斯 image3 系列从硬件根源上解决了这一痛点,其内置的两颗 2000 万像素高清工业相机,将像素数提升至传统机型的 2 倍,完全发挥镜头分辨率。

1. 像素密度:精度的 “隐形基石”

工业相机的像素数并非单纯的 “数字游戏”,而是直接关联到单位面积内的像素密度—— 这一指标决定了相机能否捕捉到微小的尺寸差异。以 image3 系列的 2000 万相机为例,在相同视场下,其像素间距比 1000 万相机缩小近一半,意味着以往因像素 “间隔过大” 而被忽略的细小边缘(如 0.01mm 级别的毛刺、台阶),如今都能被清晰成像,为后续的软件测量提供了 “真实可靠” 的图像基础。

2. 适配高分辨率镜头:避免 “性能瓶颈”

很多用户可能存在一个误区:只要相机像素高,测量精度就一定高。但实际上,相机与镜头的匹配度同样关键。如果相机像素远超镜头的分辨率,镜头无法传递足够的细节,相机的高像素就会沦为 “无效像素”,形成 “性能瓶颈”。普密斯 image3 系列的 2000 万相机在硬件设计阶段便充分考虑了与镜头的兼容性,其像素尺寸与镜头的光学分辨率高度匹配,能够将镜头的成像能力完全发挥出来 —— 无论是搭配低倍率的广视野镜头,还是高倍率的显微镜头,都能实现 “像素级” 的细节还原,避免了 “高像素相机 + 低分辨率镜头” 的资源浪费。

二、双相机切换:兼顾 “广视野” 与 “高精度” 的测量需求

在实际工业检测中,测量场景往往存在 “矛盾点”:例如,检测一个大型零件的整体尺寸时,需要 “广视野” 以快速捕捉全貌;而检测零件上的精密孔径、引脚间距时,又需要 “高精度” 以确保数据准确。传统测量仪若想兼顾这两种需求,往往需要频繁更换镜头或调整倍率,不仅操作繁琐,还会因镜头切换导致的位置偏差影响测量效率。

普密斯 image3 系列创新性地采用了 **“φ100mm 广视野相机 + 直径 25mm 高精度相机” 的双摄配置 **,通过硬件切换的方式,一次性解决了 “广视野” 与 “高精度” 的矛盾,实现了 “效率与精度” 的双赢。

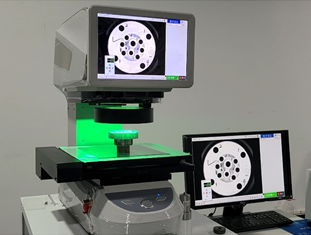

1. 广视野相机:快速捕捉 “整体轮廓”

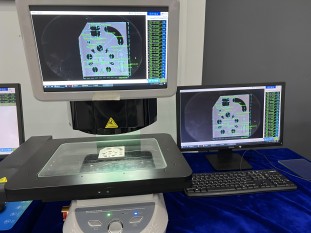

φ100mm 的广视野相机拥有更大的视场范围,能够一次性覆盖较大尺寸的零件(如边长 50mm 的方形零件、直径 80mm 的圆形零件)。在测量时,用户无需多次移动工作台或调整相机位置,即可快速捕捉零件的外观尺寸、整体形状(如是否存在变形、缺角),甚至可以同时测量多个小型零件的整体排布 —— 例如在电子元件检测中,可一次性拍摄 10 个以上的芯片,快速筛选出外观不合格的产品,大幅缩短了 “定位 - 成像” 的时间。

2. 高精度相机:聚焦 “细节精度”

当需要测量零件的精密特征(如孔径、引脚间距、角度公差等)时,只需通过设备的硬件切换功能,即可启用直径 25mm 的高精度相机。该相机搭配高倍率镜头后,能够将微小区域 “放大” 成像,例如将 0.5mm 的孔径放大至全屏显示,此时相机的 2000 万像素优势会进一步凸显 —— 每个像素对应的实际尺寸(即 “像素当量”)可低至 0.0001mm 级别,能够精确捕捉到孔径的圆度误差、边缘的垂直度偏差等细微特征。

3. 无缝切换:缩短测量周期,减少人为误差

更重要的是,image3 系列的双相机切换并非 “简单的镜头替换”,而是通过硬件校准实现了 “无缝衔接”。两台相机的坐标系统经过预先标定,切换时无需重新校准位置,测量软件会自动识别当前使用的相机,并调用对应的参数(如像素当量、畸变校正数据),避免了因人为调整镜头导致的 “定位偏差”。

三、实际应用场景:从 “细小零件” 到 “大型构件” 的全覆盖

普密斯 image3 系列的双相机配置,并非单纯的 “硬件叠加”,而是基于实际工业需求的 “场景化设计”。无论是电子行业的微小元件检测,还是机械行业的大型零件测量,其相机硬件都能提供适配的解决方案。

1. 电子元件检测:捕捉 “微米级” 细节

在芯片、连接器、传感器等电子元件的检测中,0.01mm 的尺寸偏差都可能导致产品失效。例如,检测 USB-C 接口的引脚间距(标准值为 0.5mm)时,高精度相机可将引脚区域放大至 2000 万像素的清晰图像,软件能够精确测量每根引脚的间距、宽度,甚至引脚的平整度,确保符合行业标准。

2. 机械零件测量:兼顾 “整体与局部”

在汽车零部件、航空航天构件等大型机械零件的检测中,既需要测量整体尺寸(如发动机缸体的长度、宽度),也需要检测局部精密特征(如缸体上的螺栓孔孔径、位置度)。此时,广视野相机可快速获取缸体的整体轮廓,确认是否存在变形;高精度相机则可聚焦螺栓孔,测量孔径的公差(如 φ10mm±0.002mm),无需多次调整设备,大幅提升了检测效率。

3. 模具检测:还原 “复杂轮廓”

模具的型腔、刃口等部位往往具有复杂的曲面轮廓,传统测量仪难以快速准确捕捉。普密斯 image3 系列的双相机可配合自动工作台,通过广视野相机定位模具的整体位置,再用高精度相机逐点扫描型腔的曲面特征,结合软件的 3D 建模功能,还原模具的真实形状,帮助用户及时发现型腔的磨损、变形等问题。

-

测量仪

+关注

关注

1文章

723浏览量

41295 -

工业相机

+关注

关注

5文章

412浏览量

25505 -

图像测量

+关注

关注

0文章

31浏览量

8960

发布评论请先 登录

图像尺寸测量仪:解析适用零部件与应用领域

图像影像尺寸测量仪典型应用

图像尺寸测量仪硬件解析 - 相机篇:双模式测量系统

图像尺寸测量仪硬件解析 - 相机篇:双模式测量系统

评论