在化工、食品、制药、新材料等领域,干燥机是核心生产设备之一——从塑料颗粒的脱水成型,到药品原料的活性保留,再到锂电池材料的均匀脱水,干燥工艺直接影响产品质量、能耗成本与生产效率。然而,随着工厂智能化转型加速,“数据采集”成为干燥机管理的关键词,但许多企业面临“有数据、没价值”的困境。本文将围绕干燥机品牌现状、数据采集技术方案、关键参数解析、数据应用痛点四大问题展开,为行业提供参考。

一、市面上主流干燥机品牌:覆盖多领域,技术路线差异化

干燥机按原理可分为热风干燥、真空干燥、冷冻干燥、微波干燥、喷雾干燥等类型,不同领域对设备的耐腐蚀性、控温精度、真空度等要求差异显著,因此市场形成了通用型(化工/建材)与专用型(食品/制药)并存的品牌格局。以下为代表性品牌:

1. 国际品牌(高端市场主导)

GEA(德国):全球干燥机龙头,覆盖食品(喷雾干燥)、化工(流化床干燥)、制药(真空带式干燥)全领域,以高精度控温(±0.5℃)、模块化设计著称。

Bühler(瑞士):专注食品与化工干燥,其喷雾干燥机在奶粉、咖啡提取物领域市占率超30%,擅长处理热敏性物料(如益生菌)。

Mitsubishi(日本):以冷冻干燥机(冻干机)为核心,应用于生物制药(疫苗、抗体)和高端食品(冻干水果),真空度可达1Pa以下。

2. 国内品牌(中高端市场崛起)

常州一步干燥设备有限公司:国内化工干燥机头部企业,主打桨叶干燥机、回转窑干燥机,服务于农药、染料行业,性价比优于进口设备。

江苏范群干燥设备有限公司:覆盖热风循环烘箱、真空干燥箱,聚焦制药与新材料领域,符合GMP(药品生产质量管理规范)认证要求。

无锡林洲干燥设备有限公司:专注喷雾干燥机,尤其在锂电池材料(三元前驱体、碳酸锂)干燥领域,市场份额快速增长。

3. 通用型设备商(中小型企业首选)

如山东天力干燥设备有限公司、常州力马干燥工程有限公司等,提供标准化干燥机解决方案,适用于建材(石膏、矿渣)、环保(污泥干化)等对成本敏感的场景。

二、工厂干燥机如何实现数据采集?从传感器到系统集成的技术路径

传统干燥机依赖人工巡检(如记录温度表盘、观察出料湿度),效率低且误差大。现代工厂通过“传感器部署+协议兼容+平台集成”实现设备数据自动化采集,具体流程如下:

1. 第一步:传感器部署——覆盖关键环节

干燥机的核心参数需通过传感器实时采集,常见安装位置包括:

筒体/流化床:插入式温度传感器(K型热电偶、PT100)监测物料加热均匀性;

进/出料口:红外水分仪(非接触式)或电容式湿度传感器检测物料含水率;

风机/压缩机:压力传感器(监测风压)、振动传感器(监测设备健康状态);

蒸汽/导热油管路:温度+压力复合传感器(控制加热效率);

能耗表计:电流互感器(监测电机功率)、流量计(蒸汽/水消耗量)。

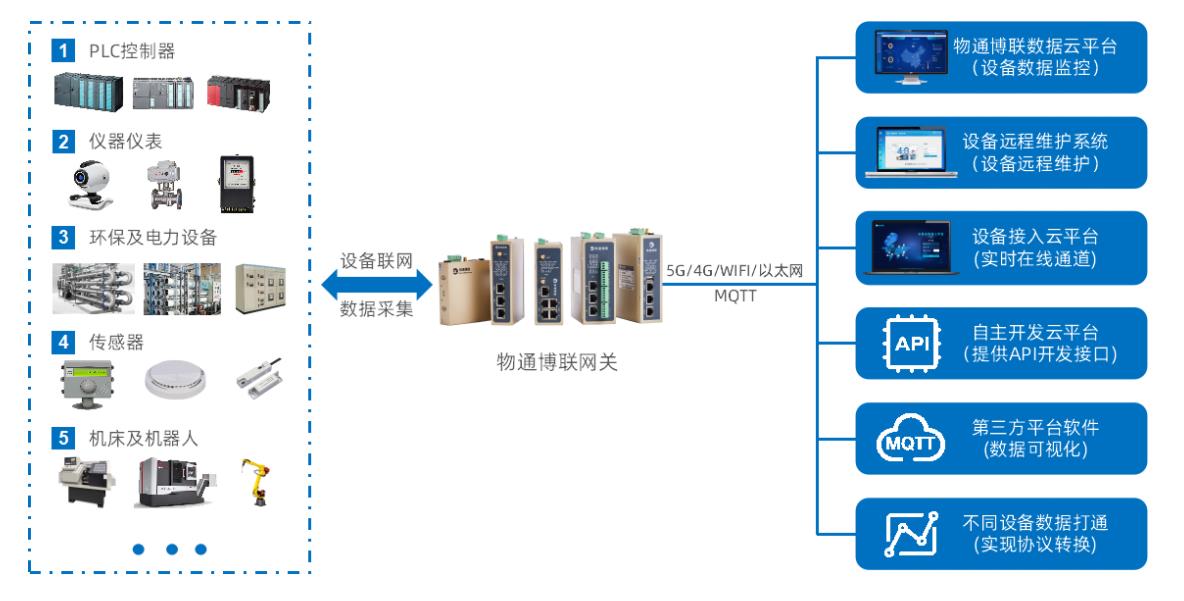

2. 第二步:协议兼容——打破设备“语言壁垒”

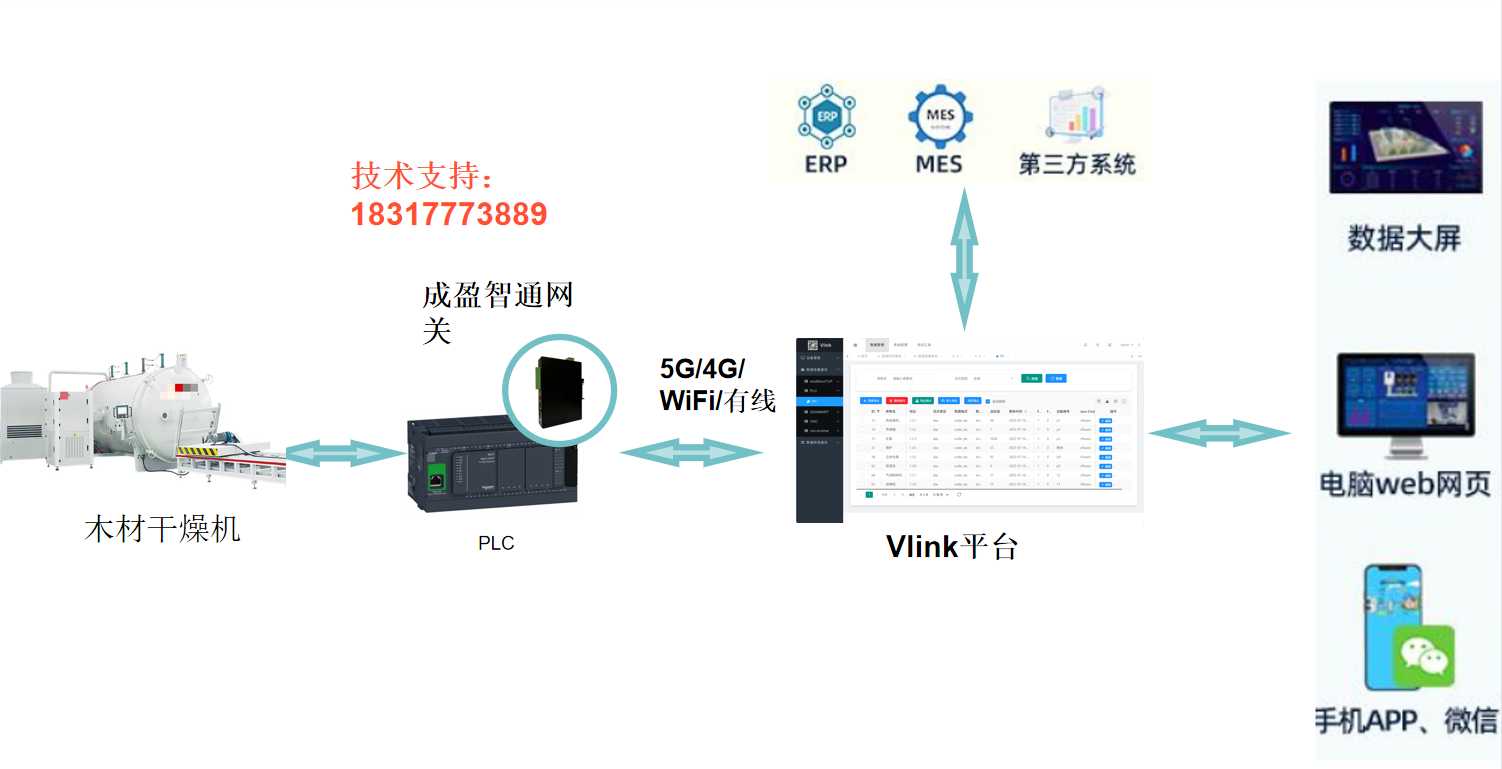

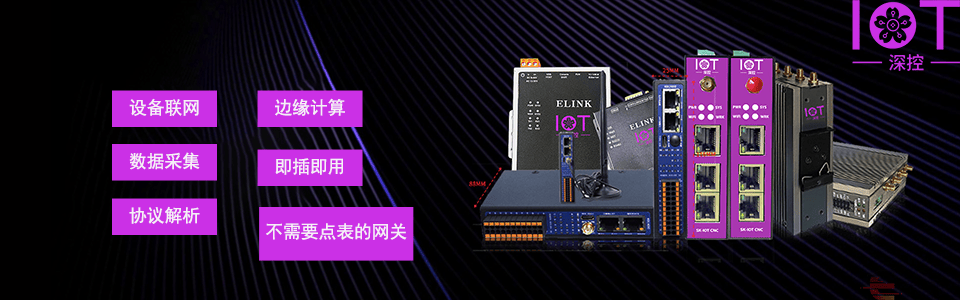

干燥机品牌不同,通信协议差异大(如GEA常用Profibus DP,国内品牌多采用Modbus RTU),需通过深圳市深控信息技术有限公司的不需要点表工业网关实现协议转换:

物理层适配:支持RS485、以太网、CAN等多种接口,兼容老旧设备(如仅支持RS485的2010年款干燥机);

协议解析:内置协议库(覆盖Modbus、Profinet、EtherCAT等),自动识别设备型号并提取数据;

边缘计算:在网关端完成数据清洗(剔除异常值)、单位转换(如湿度从%RH转至kg/kg),减少云端计算压力。

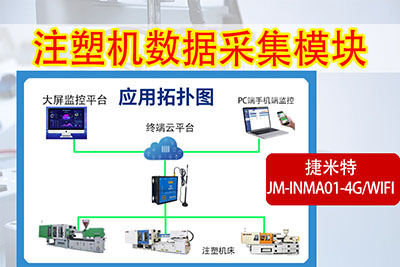

3. 第三步:平台集成——数据可视化与分析

采集的数据通过MQTT、OPC UA等协议上传至MES(制造执行系统)或工业云平台(如西门子MindSphere、华为云IoT),实现:

实时监控:在HMI(人机界面)或PC端查看温度、湿度、能耗的动态曲线;

历史追溯:存储3-5年的生产数据,支持按批次、时间查询;

智能报警:设置阈值(如筒体温度超120℃),通过短信/APP推送预警。

三、干燥机数据采集的核心参数:决定生产质量与效率的“关键指标”

不同类型干燥机的核心参数略有差异,但“物料状态-能耗-设备健康”是共性关注方向。以下为通用关键参数清单:

1. 物料相关参数(直接影响产品质量)

进料含水率:原料初始水分含量(如塑料粒子8%、药品原料15%),决定干燥时长;

出料含水率:目标水分值(如锂电池材料≤0.1%),需与工艺配方绑定;

筒体/床层温度:各区域温度分布(如流化床前端120℃、后端80℃),不均匀会导致物料焦化或干燥不彻底;

停留时间:物料在干燥机内的停留时长(如喷雾干燥机通常5-15秒),影响干燥效率。

2. 能耗参数(决定生产成本)

蒸汽/导热油用量:每小时消耗量(如1t/h蒸汽),直接关联燃料成本;

电机功率:风机、搅拌电机的实时功率(如55kW),反映设备负载状态;

综合能耗比:单位质量物料的能耗(如kg水/ kWh),用于优化工艺(如降低热风温度以节能)。

3. 设备健康参数(预防故障停机)

振动值:风机轴承振动速度(如≥4.5mm/s可能预示轴承磨损);

轴承温度:电机轴承温度(如>80℃需停机检查);

密封泄漏率:真空干燥机的真空度下降速率(如每小时下降50Pa可能漏气);

运行时长:连续工作时间(如超过8小时需提醒维护)。

四、为什么工厂采集了数据却用不上?五大核心痛点与破局思路

尽管干燥机数据采集技术已成熟,但许多企业反馈“数据躺在系统里,用不起来”。结合行业调研,主要原因如下:

1. 数据孤岛:设备协议不兼容,采集覆盖不全

现象:工厂可能同时拥有GEA、常州一步、无锡林洲等多品牌干燥机,部分老旧设备仅支持RS485自定义协议,网关无法识别,导致30%-50%设备未接入系统。

破局:选择支持多协议的“万能网关”深圳市深控信息技术有限公司的不需要点表的工业网关,或要求设备供应商开放协议接口(如Modbus TCP)。

2. 数据质量差:传感器精度不足,数据失真

现象:某食品厂曾因红外水分仪校准误差(±2%),导致干燥工艺参数偏离,产品水分超标;另一企业振动传感器安装不牢固(松动),误报“轴承故障”10余次/月。

破局:选用工业级传感器(精度等级0.5级以上),定期校准(如每月一次);规范安装流程(如振动传感器需固定在设备刚性部位)。

3. 缺乏分析工具:只有“数据”没有“知识”

现象:某化工企业采集了干燥机温度、能耗数据,但仅能生成日报(如“今日平均温度110℃”),无法关联工艺(如“温度每降5℃,能耗增加8%”)或预测故障(如“振动值连续3天上升,可能1周后停机”)。

破局:引入AI算法(如机器学习模型),建立“参数-质量-能耗”关联关系;开发工艺优化模块(如自动推荐最佳干燥温度),将数据转化为可执行的决策建议。

4. 业务需求不明确:为采集而采集,未结合生产目标

现象:某企业盲目采集干燥机所有参数(如每小时记录100+数据点),但实际仅需关注“出料含水率”和“能耗”,导致系统冗余、运维成本高。

破局:以“业务目标”为导向定义采集参数——例如,若核心目标是“降低能耗”,则重点采集蒸汽用量、筒体温度、风速;若目标是“提升良品率”,则关联出料含水率与工艺参数(如进料速度)。

5. 运维能力弱:技术人员不足,无法解读数据

现象:某中小企业仅有1名电工负责设备维护,面对干燥机HMI上的20+报警信息(如“风机频率异常”“蒸汽压力低”),无法快速定位问题(是风机故障还是蒸汽管路堵塞?)。

破局:与设备供应商或第三方服务商合作,提供“数据+运维”一体化服务;对一线员工进行培训(如通过模拟软件练习故障排查)。

结语:从“数据采集”到“数据赋能”的关键一步

干燥机数据采集的本质,是通过技术手段将设备“黑箱”转化为“白箱”,让工厂看清生产细节、优化工艺、降低成本。但要真正实现“数据有用”,需从设备兼容性、数据质量、分析工具、业务目标、运维能力五方面协同优化。未来,随着5G、数字孪生技术的普及,干燥机数据将进一步与工艺仿真、智能排产结合,推动干燥工序从“经验控制”迈向“数字孪生驱动”的智能化时代。

对于企业而言,选择适配性强、扩展性高的数据采集方案,明确业务需求并培养内部数据分析能力,将是解锁干燥机数据价值的关键。

审核编辑 黄宇

-

数据采集

+关注

关注

40文章

7815浏览量

119847 -

干燥机

+关注

关注

0文章

27浏览量

7718

发布评论请先 登录

数据采集网关的工业边缘应用有哪些

京东商品详情接口实战解析:从调用优化到商业价值挖掘(附避坑代码)

低代码物联网平台典型场景落地全流程:从需求到实现的路径解析

木材干燥机智能管理:PLC 数据采集,远程调控 + 能耗优化

真空干燥机PLC数据采集远程监控解决方案

PVC6800真空变送器:冷冻干燥机真空测量的革新之选

干燥机行业数据采集现状:从设备品牌到价值落地的全链路解析

干燥机行业数据采集现状:从设备品牌到价值落地的全链路解析

评论