边缘计算与工业物联网在智能制造领域深度融合,通过实时数据处理、设备联动控制、预测性维护等应用,显著提升了生产效率、产品质量和系统可靠性,同时降低了运营成本和安全风险。以下是具体应用场景及优势分析:

一、核心应用场景

实时数据处理与生产优化

工业物联网通过传感器采集设备运行数据,边缘计算在本地实时分析数据,实现生产过程的动态调整。例如,在汽车制造中,边缘计算可实时分析焊接机器人的电流、温度等参数,发现异常时立即调整工艺参数,避免产品缺陷。

设备联动与协同控制

边缘计算支持设备间直接通信,实现多设备协同作业。例如,在电子设备组装线上,边缘节点可协调机械臂、传送带和检测设备,根据实时生产需求调整速度和顺序,提升整体效率。

预测性维护与故障预警

通过边缘计算对设备振动、温度等数据进行持续监测,结合机器学习模型预测故障趋势。例如,在化工生产中,边缘节点可提前发现泵机轴承磨损迹象,安排预防性维护,减少非计划停机时间。

质量追溯与过程控制

边缘计算结合物联网标识技术,实现产品全生命周期质量追溯。例如,在食品加工中,边缘节点可记录原料批次、加工参数和检测结果,一旦发现质量问题,可快速定位问题环节并追溯受影响产品。

二、技术优势

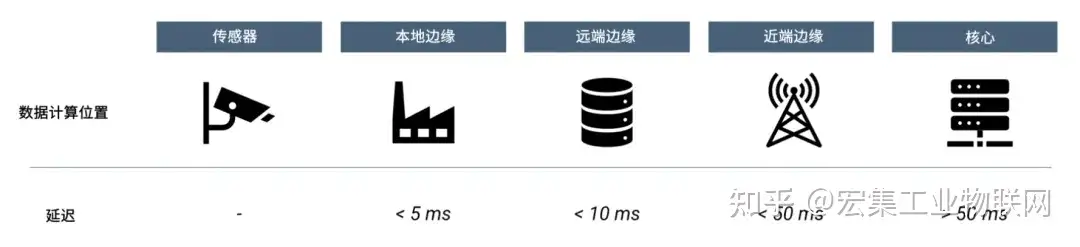

低延迟与高实时性

边缘计算将数据处理靠近数据源,减少数据传输延迟。例如,在自动化生产线中,边缘节点可在毫秒级时间内响应设备状态变化,确保控制指令及时下达。

数据安全与隐私保护

敏感数据在本地处理,避免上传云端带来的安全风险。例如,在军工制造中,边缘计算可确保设计图纸和生产数据仅在工厂内部网络流转,防止数据泄露。

带宽优化与成本降低

边缘计算过滤无效数据,仅上传关键信息至云端。例如,在大型风电场中,边缘节点可对风机振动数据进行本地分析,仅将异常数据上传,减少网络带宽占用。

系统可靠性与容错能力

边缘计算支持离线运行,确保网络中断时生产不受影响。例如,在矿山开采中,边缘节点可在无网络环境下继续监控设备状态,待网络恢复后同步数据。

三、典型案例

汽车制造

某汽车厂商通过边缘计算和工业物联网,实现焊接机器人实时参数调整,产品合格率提升15%,设备故障率降低30%。

电子设备组装

某电子企业部署边缘计算节点,协调多设备协同作业,生产效率提升20%,订单交付周期缩短10%。

化工生产

某化工企业利用边缘计算预测泵机故障,维护成本降低40%,非计划停机时间减少50%。

食品加工

某食品厂通过边缘计算实现质量追溯,问题产品召回时间从72小时缩短至4小时,客户投诉率下降60%。

审核编辑 黄宇

-

物联网

+关注

关注

2942文章

47390浏览量

408822 -

数据采集

+关注

关注

40文章

7859浏览量

120017 -

数字化

+关注

关注

8文章

10367浏览量

66659 -

智能制造

+关注

关注

48文章

6149浏览量

79535 -

边缘计算

+关注

关注

22文章

3479浏览量

52797

发布评论请先 登录

边缘计算+工业物联网在智能制造的应用

边缘计算+工业物联网在智能制造的应用

评论