陶氏包络环面蜗杆减速机代表了高精密传动领域的技术突破,其E系列产品基于环面包络多齿咬合技术,彻底改变了传统蜗轮蜗杆传动效率与精度瓶颈。通过特种钢材质的应用结合精密热处理工艺,其蜗杆表面抗拉强度高达1300兆帕,远超锡青铜材质传统减速机的物理极限。这一材料革命将刚性提升至全新高度,使减速机在承受高负载或外部冲击时仍保持定位稳定性,特别适合工业机械臂、航空航天云台等对刚性要求严苛的场景。

1、超高定位精度

陶氏减速机通过自研加工工艺,将重复定位精度提升至30弧秒(相当于0.0083度),较传统蜗轮蜗杆的“弧分级”精度提升数十倍。

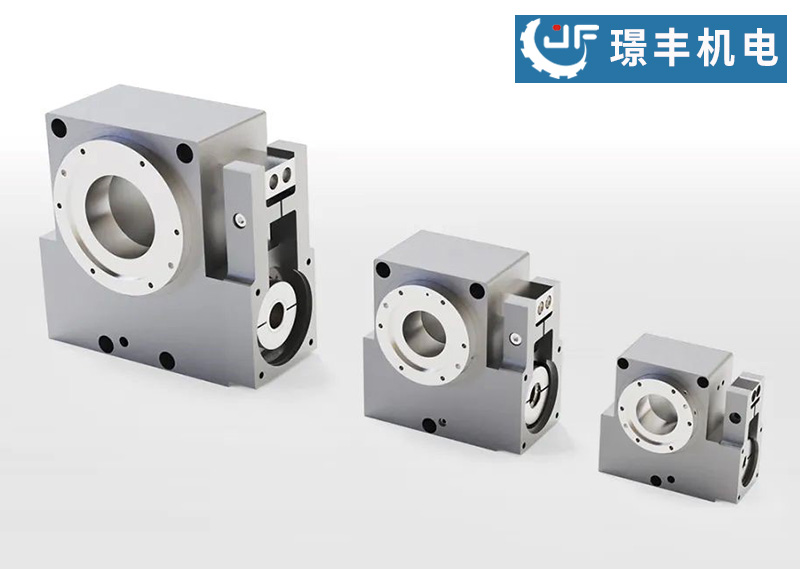

2、小体积大扭矩设计

采用紧凑型环面包络结构,在边长仅25mm(中心距10mm)的微型封装内,实现峰值扭矩10Nm、额定扭矩4Nm的输出能力,能量密度高达500NM/KG。

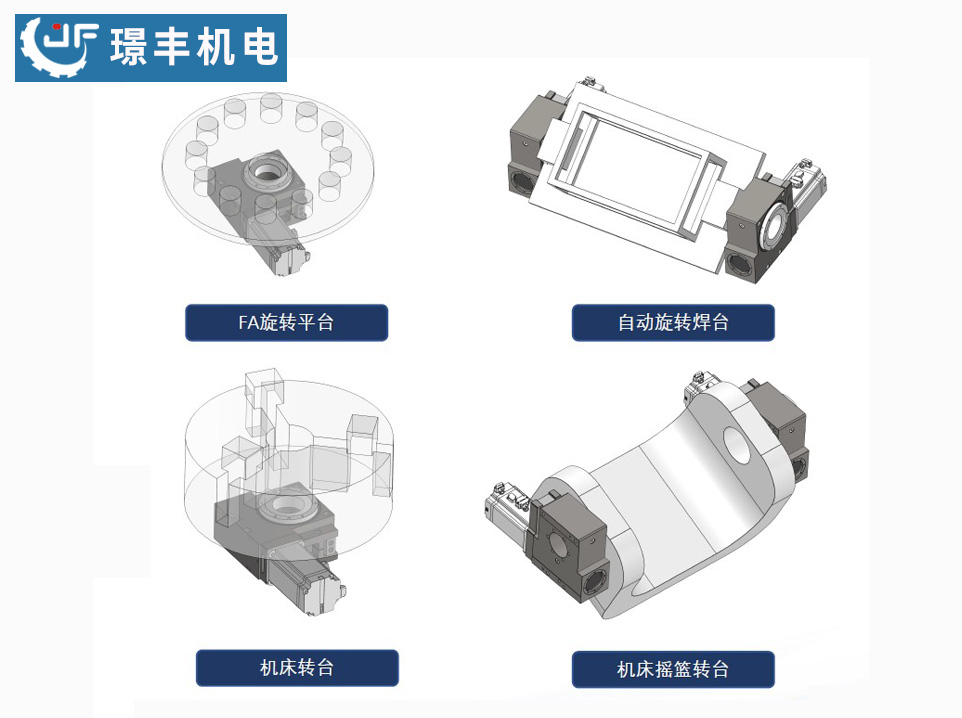

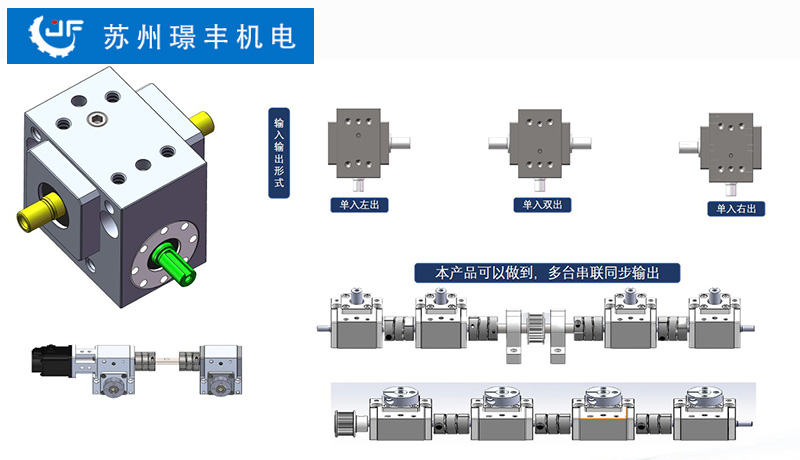

3、90°直角传动架构

不同于行星、谐波减速机的同轴传动,其天然直角结构无需额外转向装置即可实现空间换向。这一特性支持单电机驱动多台减速机串联,形成同步转动平面,大幅简化视觉转台、多关节机械手的机械设计。

4、零能耗自锁技术

区别于需外置刹车的行星/RV减速机,陶氏产品凭借蜗轮蜗杆的摩擦角特性实现物理自锁。在机器人关节保持静止姿态时,该技术可彻底切断能耗,相比持续耗电的制动系统,显著延长设备续航并降低冲击。

5、超静音运行性能

多齿咬合技术分散了负载应力,使运行噪音降至50-60分贝,较同类产品低10-20分贝。

6、模块化扩展能力

产品线覆盖TS-A多级大速比系列(速比600–1200)、TS-C中空法兰输出型等,支持按需选配。

蜗杆传动的革新哲学:陶氏减速机的成功,源于对传统蜗轮蜗杆“青铜材质+低效单点接触”模式的颠覆。它以环面包络多齿啮合替代线性接触,以特种钢+纳米涂层替代软质合金,在传承经典结构的同时,用材料科学和精密制造重新定义了传动的未来。

陶氏减速机的技术路线证明:在精密传动领域,结构创新与材料革命的融合,仍是突破“卡脖子”性能瓶颈的核心路径。其E系列所承载的高刚性、零背隙与自锁特性,正推动国产高精设备向免制动、免维护的下一代架构演进。

苏州璟丰机电——自动化领域高速高精度系统集成商,为客户提供自动化产品,系统集成,控制系统的设计研发,提供成套解决方案。美国派克parker,日本哈默纳科Harmonic,陶氏等品牌授权代理经销商。提供美国派克伺服电机、防爆电机、直线电机、驱动器、减速机,日本哈默纳科减速机、执行元件,陶氏减速机,台湾apex减速机系列产品的销售及技术支持。

审核编辑 黄宇

-

减速机

+关注

关注

2文章

615浏览量

25329

发布评论请先 登录

陶氏TS环面包络蜗轮蜗杆减速机:视觉检测领域的精密传动革命

斜齿行星减速机VS直齿行星减速机:核心区别与性能对比

减速机的工作原理具体是如何实现的?

陶氏环面包络减速机:为工业视觉检测注入“精准动力”!

创新引领,从零到一:陶氏减速机在高精密领域的深耕与突破

减速机的原理和用途知识你了解多少?

陶氏包络环面蜗杆E系列减速机核心技术优势解析

陶氏包络环面蜗杆E系列减速机核心技术优势解析

评论