在视觉检测系统中,当相机以微米级精度捕捉产品缺陷时,其背后传动装置的任何微小振动或定位偏差是否会导致百万级损失?

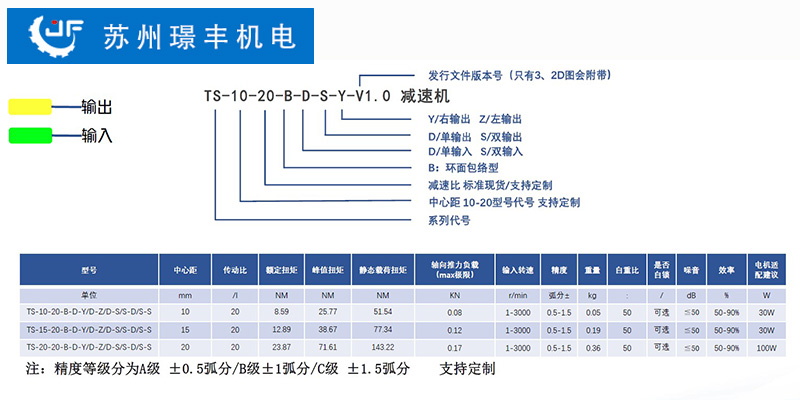

这一问题直指现代工业质检的核心痛点。在追求高精度、高效率和高稳定性的视觉检测领域,传统传动系统的精度不足、噪音干扰与布局限制长期制约着设备性能的突破。陶氏TS视觉检测专用环面包络蜗轮蜗杆减速机的诞生,正是对这一系列挑战的技术回应。

- 颠覆性啮合:多齿承载的静音革命

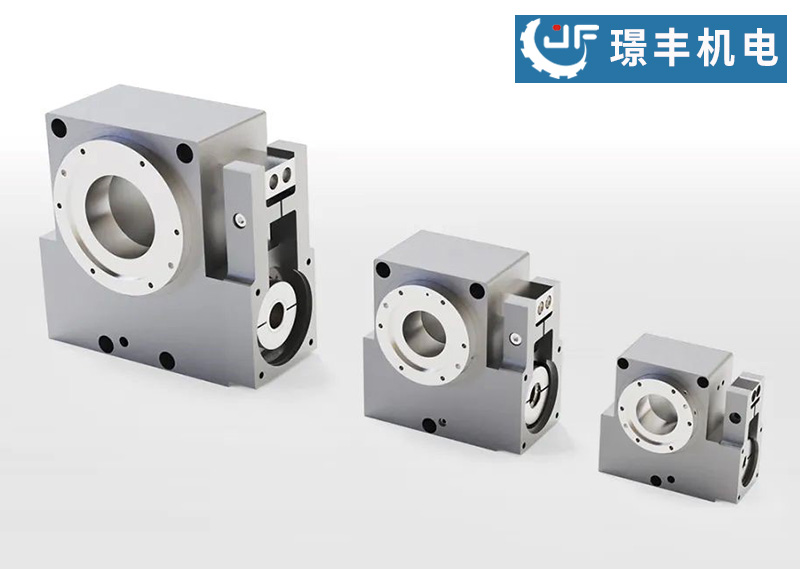

传统蜗轮蜗杆减速机长期受困于单点接触应力集中与锡青铜材质的物理局限。陶氏TS系列通过专利性的环面包络多齿咬合结构彻底重构了力传递路径——其蜗杆齿牙采用独特的弧形排列设计,外径由中部向两侧递增,啮合接触面积较传统结构提升数倍。这种多齿同步承载机制不仅将输出扭矩提升至500NM/KG的超高能量密度,更将应力分散化,使运行噪音降至50分贝以下。对于需要绝对静默环境的半导体检测或医疗影像设备,这一特性直接消除了机械振动对成像精度的干扰。 - 直角架构:空间重构的设计自由

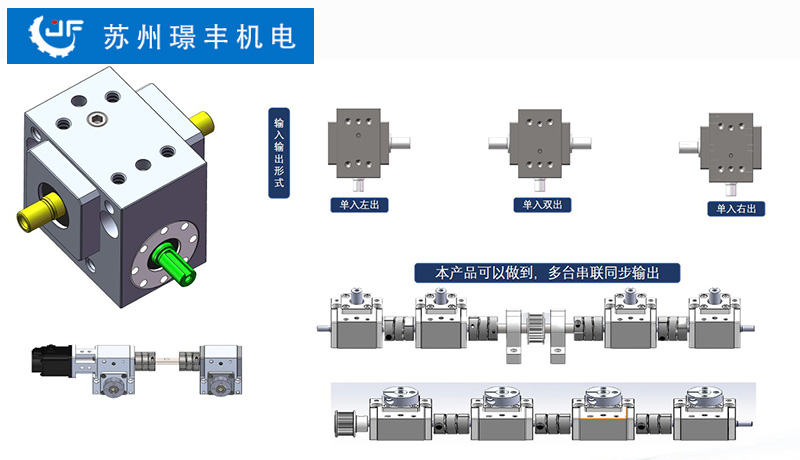

视觉检测设备常因复杂的镜头群与光源系统面临空间冲突。TS系列独创的90°直角传动架构天然规避了行星减速机或谐波减速机所需的额外转向装置,使电机可隐匿于设备本体内部。更革命性的是,其支持单电机驱动多台减速机串联运行,实现多工位100%同步旋转369。例如在面板检测线上,一台电机即可同步控制三套相机模组,在简化布线、降低成本的同时间保证了全工位图像采集的时统性,为高吞吐量检测提供硬件基础。 - 微米级定位:精度与刚性的双重突破

精度衰减是传统蜗轮蜗杆在长期使用中的致命缺陷。TS系列通过特种钢材质与纳米涂层技术的组合方案,将蜗杆表面抗拉强度推至1300兆帕,较青铜材质刚性提升300%。配合自研的精密加工工艺,其重复定位精度锁定在30弧秒(0.0083度)内。这意味着在微米级测量的视觉坐标系统中,即便经历上万小时连续运行,传动误差仍可忽略不计,从硬件层面保障了检测数据的长期可信度。 - 零能耗安全:物理自锁的本质安全设计

突发断电场景中,传统依赖电刹车的减速机存在位移风险,可能造成镜头碰撞或样品损毁。TS系列基于蜗杆传动的摩擦角特性,内置物理自锁机制,在动力中断瞬间即可锁定输出轴。该技术不仅免除外置制动器,更彻底消除刹车能耗——在24小时连续工作的视觉站中,单台年省电量超200千瓦时。

从手机盖板检测到光伏硅片分选,陶氏TS减速机已悄然重塑视觉设备的性能边界。它以静音环境保障成像清晰度,以零背隙传动守护测量真实值,更以物理自锁为高速生产线筑牢安全基石。当工业质检步入“微米时代”,这类融合材料科学、结构创新与精密制造的技术载体,正成为高端智造装备中不可或缺的“精度守护者”。

苏州璟丰机电——自动化领域高速高精度系统集成商,为客户提供自动化产品,系统集成,控制系统的设计研发,提供成套解决方案。美国派克parker,日本哈默纳科Harmonic,陶氏等品牌授权代理经销商。提供美国派克伺服电机、防爆电机、直线电机、驱动器、减速机,日本哈默纳科减速机、执行元件,陶氏减速机,台湾apex减速机系列产品的销售及技术支持。

审核编辑 黄宇

-

减速机

+关注

关注

2文章

615浏览量

25338 -

视觉检测

+关注

关注

2文章

439浏览量

20379

发布评论请先 登录

陶氏TS环面包络蜗轮蜗杆减速机:视觉检测领域的精密传动革命

陶氏TS环面包络蜗轮蜗杆减速机:视觉检测领域的精密传动革命

评论