随着汽车座舱向“全曲面交互”演进,柔性中控屏、环绕式氛围灯带等设计对PCB的弯曲适应性提出严苛要求,传统贴片电阻因刚性结构易在形变中产生微裂纹,导致阻值漂移甚至开路失效。平尚科技基于AEC-Q200车规标准,通过材料、工艺与智能化技术的全链路创新,攻克曲面PCB中贴片电阻的应力消除难题,为车载柔性电子系统提供高稳定、高集成的电阻解决方案。

柔性座舱的应力挑战与平尚科技的应对逻辑

曲面PCB的曲率半径常需≤50mm,而传统贴片电阻在弯曲应力下易出现电极断裂或膜层剥离,以某车企的环绕式触控面板为例,其PCB在装配过程中因5%的弯曲形变导致电阻阻值偏移>10%,引发触控灵敏度下降。平尚科技通过以下技术路径重构电阻设计:

1.纳米晶电阻膜层:采用溅射工艺沉积Cr-Si-Ni纳米晶合金薄膜(厚度0.1μm),晶界密度提升至传统材料的3倍,断裂韧性达6MPa·m1/2,抗弯折循环次数>10万次(曲率半径30mm)。

2.柔性复合基材:在氧化铝基板表面覆合聚酰亚胺层(厚度50μm),弹性模量降至5GPa,弯曲应变容限从0.3%提升至1.2%,适配动态形变场景。

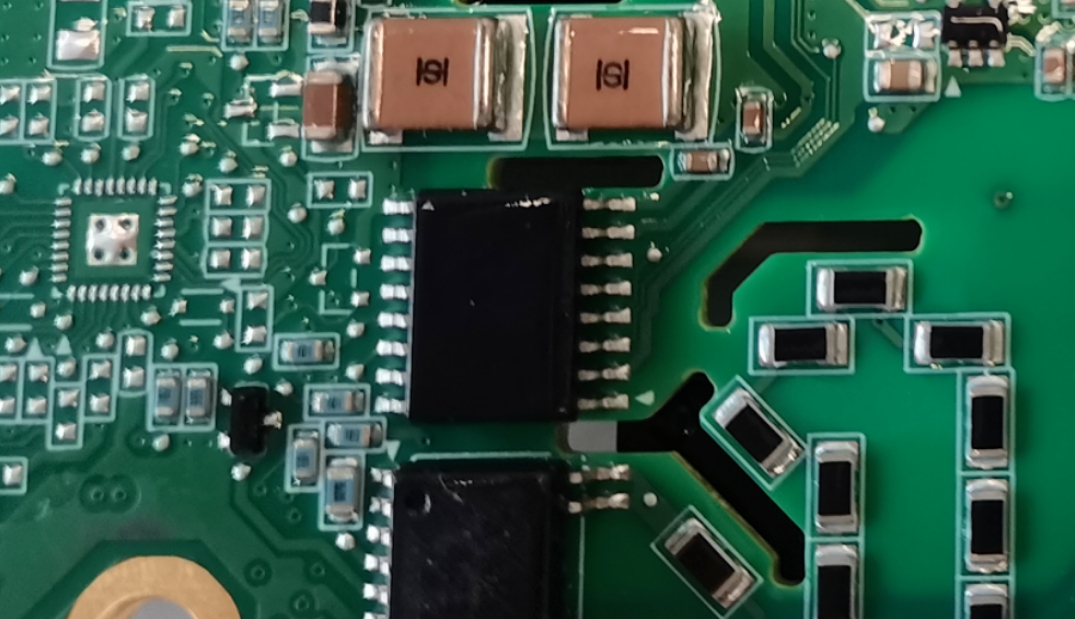

3.智能应力监测:在电阻内部嵌入微型应变传感器(精度±0.1%),实时采集形变数据并通过CAN总线反馈至域控制器,动态调整供电参数以补偿阻值波动。

参数对比与车规级验证

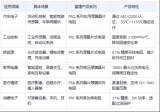

在0402封装10kΩ电阻的对比测试中,平尚科技方案性能全面领先:

机械可靠性:经10万次弯折测试(曲率半径30mm),阻值变化<±0.5%(竞品>±5%),通过AEC-Q200机械冲击(50G)与振动(20~2000Hz)测试。

温漂特性:-55℃~150℃温区内,温漂系数(TCR)<±25ppm/℃,阻值线性度误差<±0.1%。

空间效率:通过3D堆叠设计,单位面积电阻密度提升至200Ω/mm²,PCB布线空间节省40%。

应用案例:车载曲面屏电源模块优化

某高端车型的柔性中控屏因PCB弯曲导致电源模块电阻开裂,引发背光不均匀。平尚科技为其定制方案:

电阻升级:采用0603封装柔性电阻(TCR=±15ppm/℃),基板弯曲应变容限提升至1.5%。

应力分布算法:基于有限元分析(FEA)优化电阻布局,峰值应力从120MPa降至35MPa。

实测效果:在-40℃~85℃温度循环与10万次弯折测试中,阻值漂移<±0.3%,通过ISO 16750-3机械环境可靠性认证。

未来方向:自适应柔性电子系统

平尚科技正研发:

自修复电阻材料:通过微胶囊技术嵌入导电修复剂,在裂纹产生时自动释放并恢复导电通路,寿命延长至15年。

异构集成模组:将电阻、电容、电感集成于柔性基板(厚度0.2mm),支持动态形变下的阻抗匹配,适配全柔性HMI(人机交互)系统。

本文以柔性电子座舱的机械应力挑战为切入点,通过材料创新与智能化设计实现贴片电阻的高抗弯折性与精准阻值控制,结合AEC-Q200车规级验证,为曲面PCB提供兼具柔性与可靠性的电阻解决方案。

审核编辑 黄宇

-

贴片电阻

+关注

关注

11文章

1799浏览量

28481 -

PCB

+关注

关注

1文章

2264浏览量

13204

发布评论请先 登录

车规贴片电容与普通贴片电容的区别

CYNTEC车规级功率电感VCGA052T:高性能替代Eaton SDCHA1V50

车规铝电容在汽车音响系统中,怎样 “净化” 电流带来完美音质?

高可靠性车规级电感器在汽车智能座舱中的应用

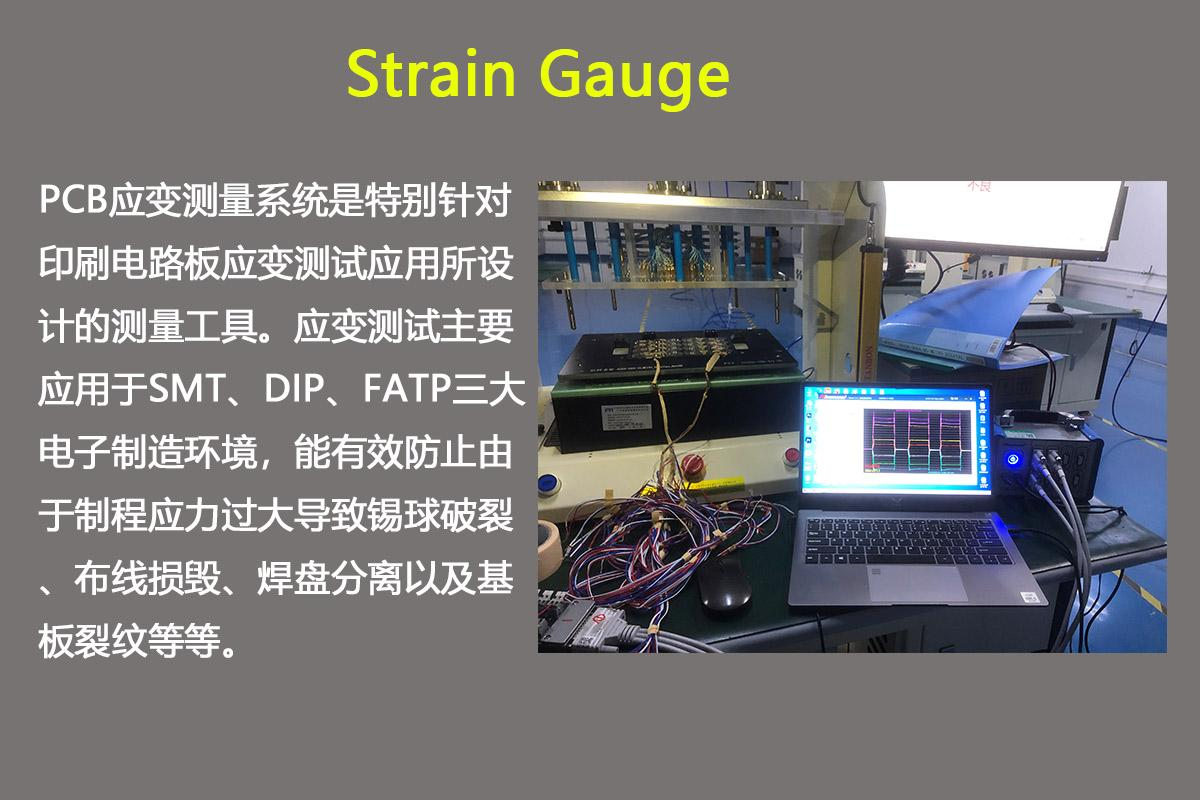

PCBA 各生产环节中那些需要做应力测试

天马微电子发布车规“轩辕”好屏五大标准

车规级NTC热敏电阻在雷达模块热崩溃中的安全断连设计

应力消除外延生长装置及外延生长方法

柔性电子座舱:车规贴片电阻在曲面PCB中的应力消除技术

柔性电子座舱:车规贴片电阻在曲面PCB中的应力消除技术

评论