摘要:本文针对激光退火后晶圆总厚度偏差(TTV)变化的问题,深入探讨从工艺参数优化、设备改进、晶圆预处理以及检测反馈机制等方面,提出一系列有效管控 TTV 变化的方法,为提升激光退火后晶圆质量提供技术参考。

关键词:激光退火;晶圆;TTV 变化;管控方法

一、引言

激光退火作为半导体制造中的关键工艺,在改善晶圆电学性能方面发挥着重要作用。然而,激光退火过程中产生的高热量及不均匀的能量分布,易导致晶圆内部应力变化,从而引起 TTV 改变。TTV 的波动会影响后续芯片制造工艺的精度与良率,因此对激光退火后晶圆 TTV 变化进行有效管控成为半导体制造领域亟待解决的重要问题 。

二、TTV 变化管控方法

2.1 工艺参数优化

激光退火的工艺参数直接影响晶圆 TTV 变化程度。激光能量密度需严格控制,过高的能量密度会使晶圆局部温度急剧升高,产生过大热应力,导致 TTV 增大;过低则无法达到预期的退火效果。通过试验确定不同晶圆材质和工艺需求下的最佳能量密度范围,例如对于硅晶圆,在特定的退火目标下,将能量密度控制在某区间内可有效减少 TTV 变化。同时,激光扫描速度也至关重要,合适的扫描速度能保证晶圆受热均匀,避免局部过度受热引起的变形 。

2.2 设备改进

对激光退火设备进行优化有助于管控 TTV 变化。改进激光束的匀化装置,使激光能量在晶圆表面更均匀地分布,减少因能量不均导致的局部应力差异。此外,升级设备的温度控制系统,提高温度监测和控制的精度,确保晶圆在退火过程中温度变化平稳,降低热应力对 TTV 的影响 。

2.3 晶圆预处理

在进行激光退火前,对晶圆进行预处理可有效降低 TTV 变化。通过化学机械抛光(CMP)技术进一步提高晶圆表面平整度,减少因表面不平整在激光退火时产生的应力集中现象。同时,对晶圆进行应力释放处理,如采用热处理等方式消除晶圆内部原有应力,使其在激光退火过程中更稳定,降低 TTV 变化幅度 。

2.4 检测与反馈机制完善

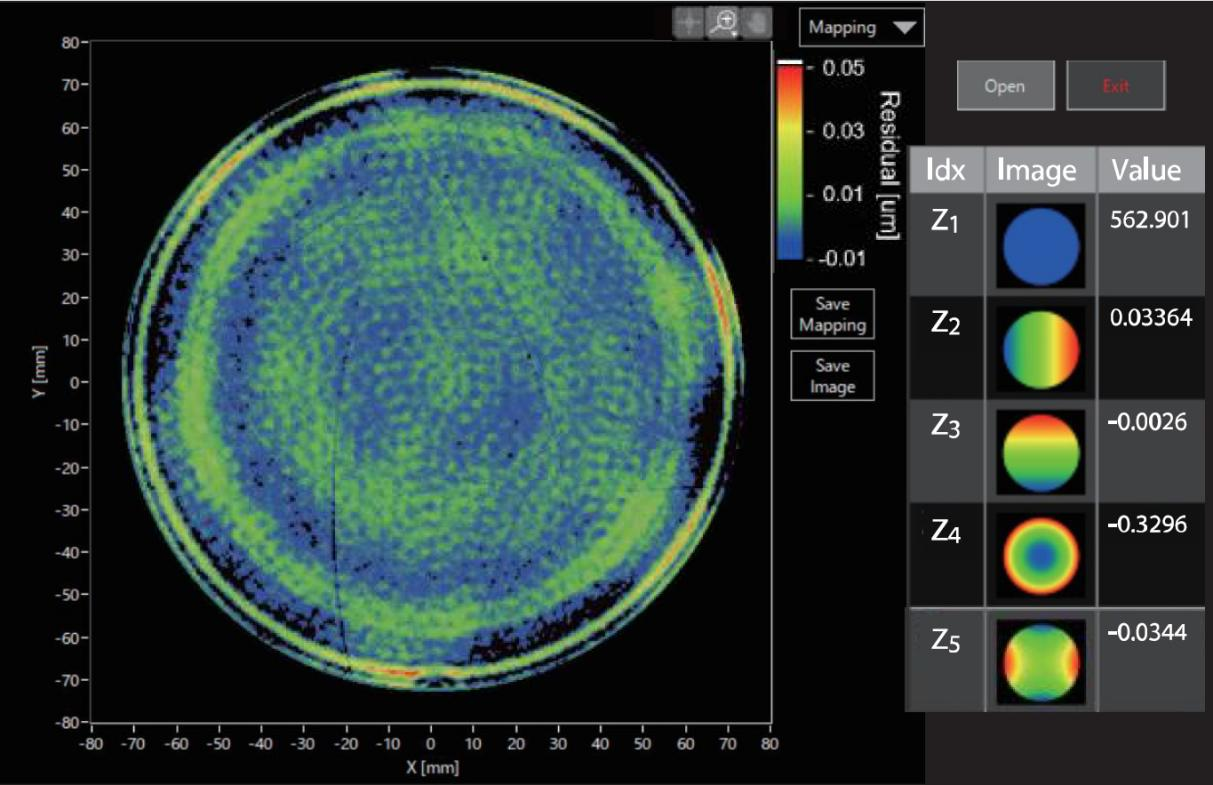

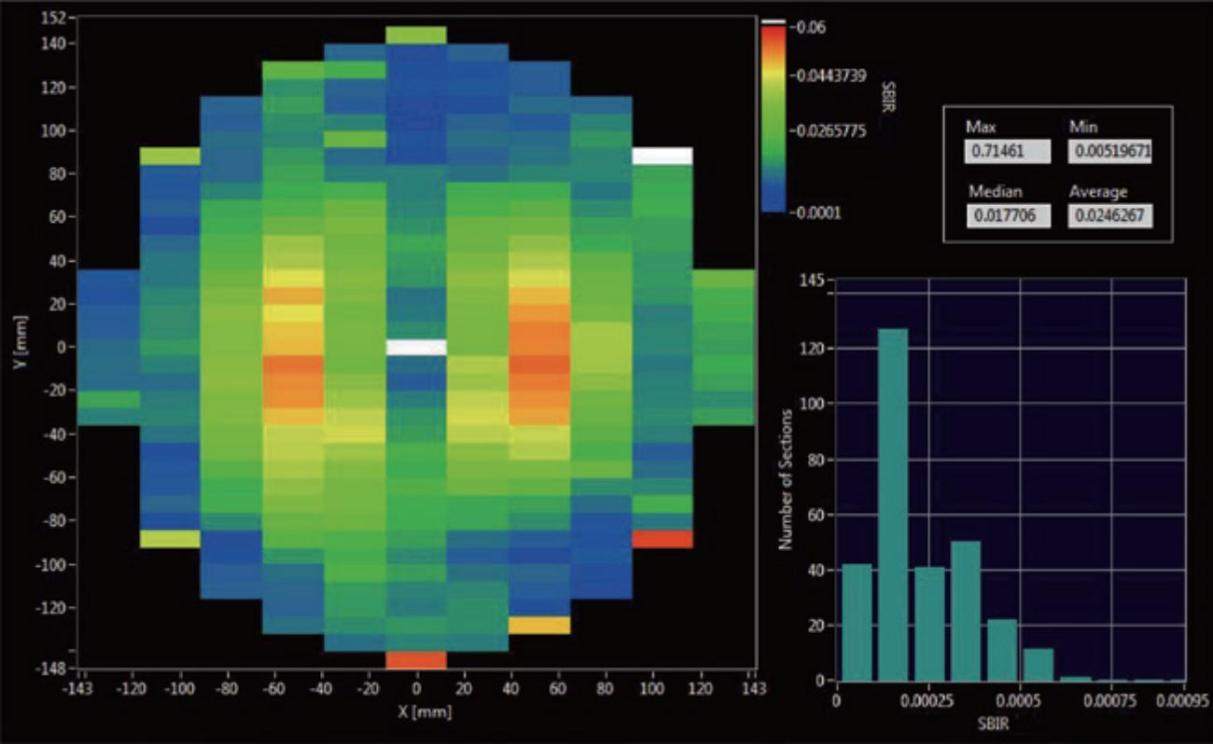

建立高精度的检测与反馈机制是管控 TTV 变化的关键。利用高分辨率的光学检测设备,在激光退火前后对晶圆 TTV 进行快速、精确测量。将测量数据实时传输至控制系统,一旦检测到 TTV 变化超出允许范围,系统自动调整激光退火工艺参数,如能量密度、扫描速度等,实现对 TTV 变化的动态管控 。

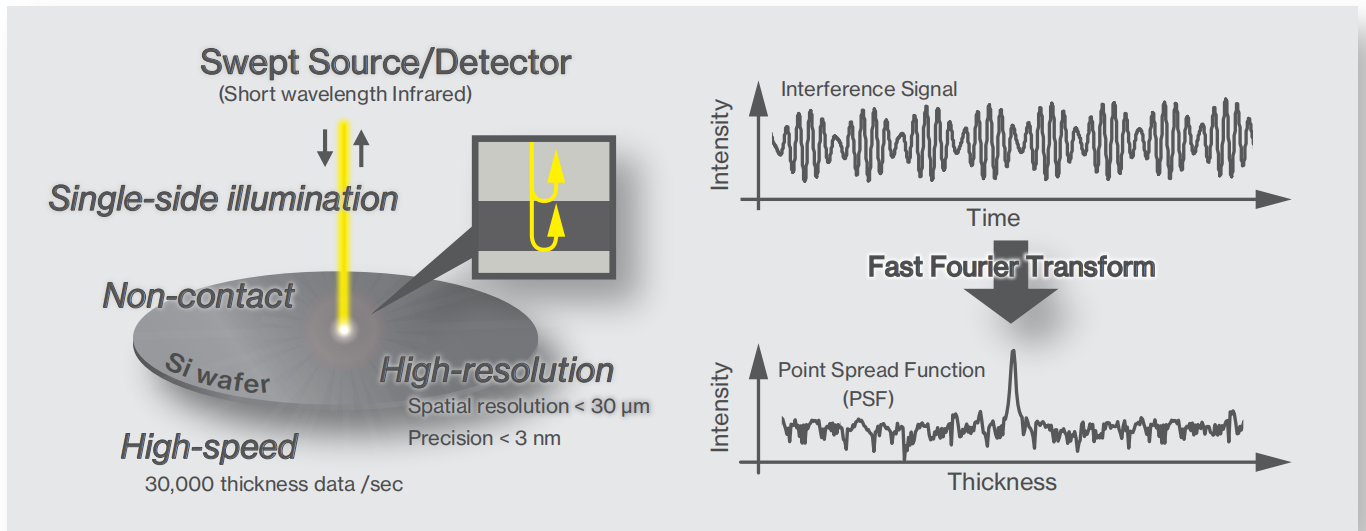

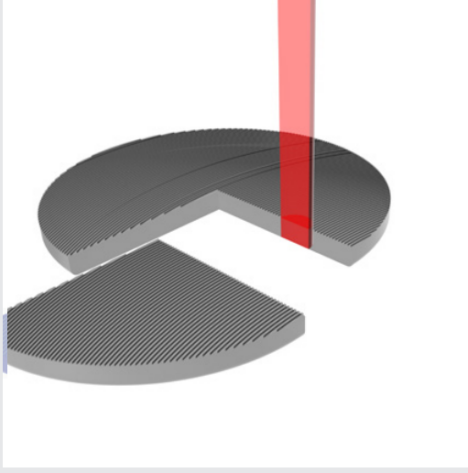

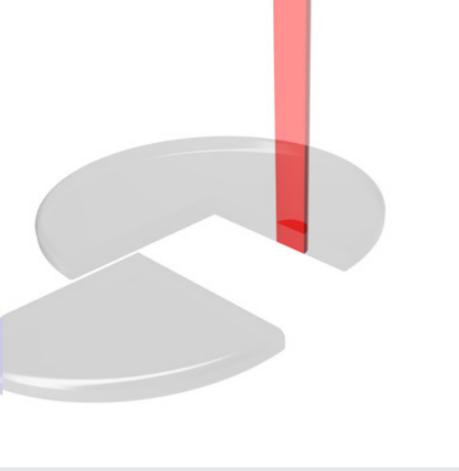

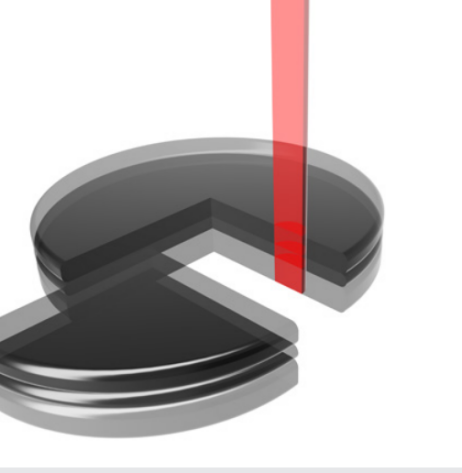

高通量晶圆测厚系统

高通量晶圆测厚系统以光学相干层析成像原理,可解决晶圆/晶片厚度TTV(Total Thickness Variation,总厚度偏差)、BOW(弯曲度)、WARP(翘曲度),TIR(Total Indicated Reading 总指示读数,STIR(Site Total Indicated Reading 局部总指示读数),LTV(Local Thickness Variation 局部厚度偏差)等这类技术指标。

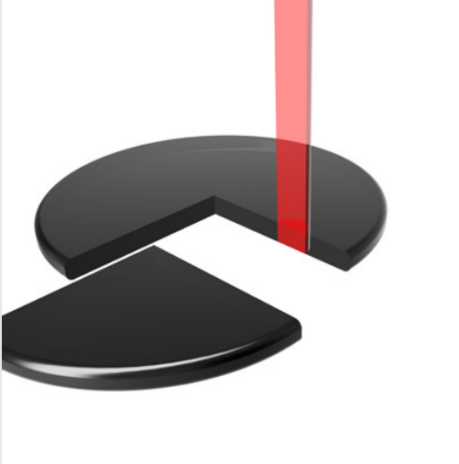

高通量晶圆测厚系统,全新采用的第三代可调谐扫频激光技术,相比传统上下双探头对射扫描方式;可一次性测量所有平面度及厚度参数。

1,灵活适用更复杂的材料,从轻掺到重掺 P 型硅 (P++),碳化硅,蓝宝石,玻璃,铌酸锂等晶圆材料。

重掺型硅(强吸收晶圆的前后表面探测)

粗糙的晶圆表面,(点扫描的第三代扫频激光,相比靠光谱探测方案,不易受到光谱中相邻单位的串扰噪声影响,因而对测量粗糙表面晶圆)

低反射的碳化硅(SiC)和铌酸锂(LiNbO3);(通过对偏振效应的补偿,加强对低反射晶圆表面测量的信噪比)

绝缘体上硅(SOI)和MEMS,可同时测量多 层 结 构,厚 度 可 从μm级到数百μm 级不等。

可用于测量各类薄膜厚度,厚度最薄可低至 4 μm ,精度可达1nm。

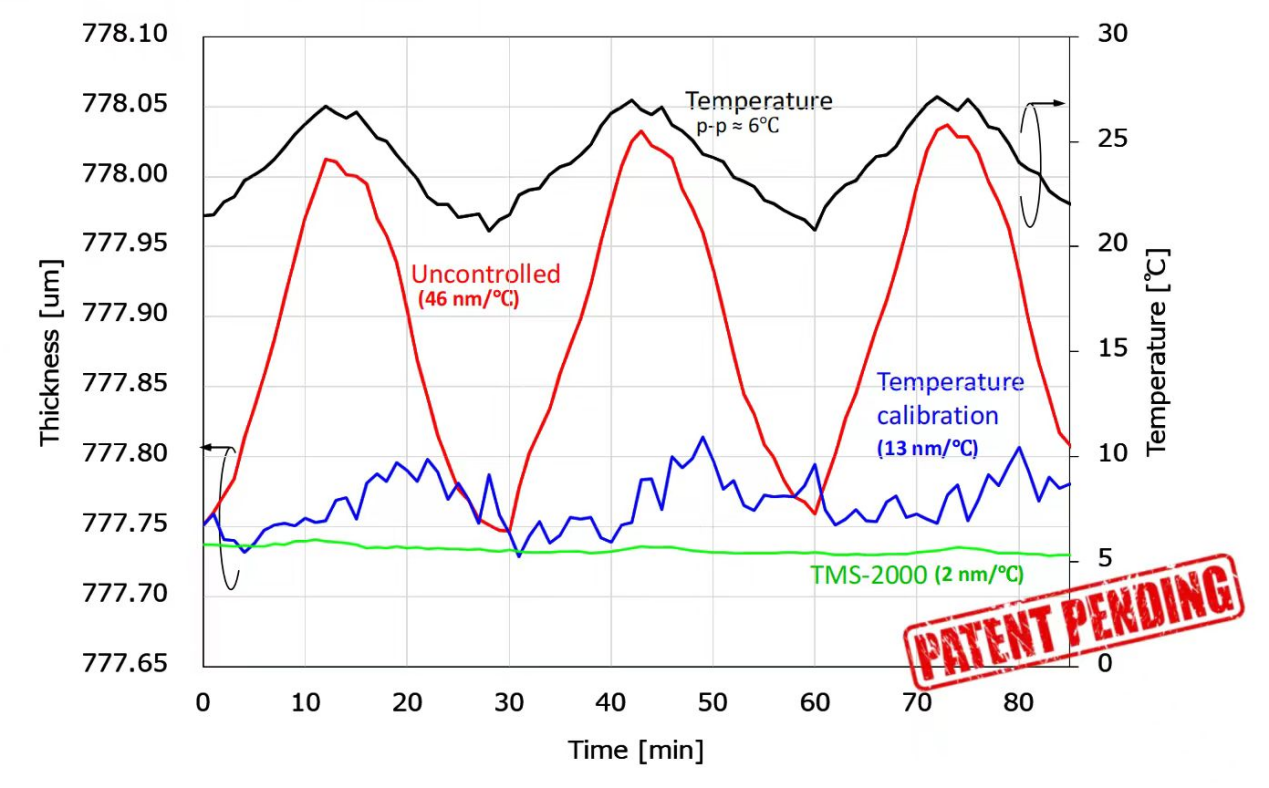

2,可调谐扫频激光的“温漂”处理能力,体现在极端工作环境中抗干扰能力强,充分提高重复性测量能力。

4,采用第三代高速扫频可调谐激光器,一改过去传统SLD宽频低相干光源的干涉模式,解决了由于相干长度短,而重度依赖“主动式减震平台”的情况。卓越的抗干扰,实现小型化设计,同时也可兼容匹配EFEM系统实现产线自动化集成测量。

5,灵活的运动控制方式,可兼容2英寸到12英寸方片和圆片测量。

审核编辑 黄宇

-

激光

+关注

关注

21文章

3578浏览量

69093 -

晶圆

+关注

关注

53文章

5344浏览量

131687

发布评论请先 登录

晶圆背面磨削工艺中的TTV控制深入解析

基于纳米流体强化的切割液性能提升与晶圆 TTV 均匀性控制

晶圆边缘 TTV 测量的意义和影响

激光退火后,晶圆 TTV 变化管控

激光退火后,晶圆 TTV 变化管控

评论