本文简单介绍了碳化硅舟的概念、制作工艺以及不能用干法清洗的原因。

炉管中的SiC boat为什么不能dry clean?

什么是SiC boat?

SiC boat,即碳化硅舟。碳化硅舟是用在炉管中,装载载晶圆进行高温处理的耐高温配件。由于碳化硅材料具有耐高温、抗化学腐蚀和良好的热稳定性等特性,它被广泛用于各种热处理过程,如扩散、氧化、CVD、退火等。

SiC boat有几种不同的制作工艺?

1,在石墨晶舟表面CVD一层SiC薄膜。

该种类型的舟主体是石墨,一体加工成型。但是石墨多孔,容易产生颗粒,必须在石墨晶舟表面涂敷一层SiC薄膜,由于石墨体和SiC薄膜之间的 CTE(热膨胀系数)不匹配,SiC薄膜通常在多次升降温使用后容易剥落,导致颗粒的产生。这种舟最便宜,使用寿命在一年左右。

2,在重结晶的SiC晶舟上CVD一层SiC薄膜。

重结晶的SiC晶舟是多孔的,也易产生颗粒,因此需要将重结晶的SiC晶舟的几个单元部件先预先成型、烧结,然后分别加工,之后将各个单元部件在高温下以Si膏粘合,粘合成一晶舟之后再CVD涂覆SiC薄膜。 这种重结晶SiC晶舟制造流程最长,成本高,但是表面的CVD涂层也会损坏,寿命在3年左右。

3,一体成型的SiC晶舟

该晶舟整体都是由SiC材料构成。需要将SiC从粉末成形并烧结成一体式晶舟的相应形状。成本极高但是很耐用,不易产生颗粒。但是这种晶舟含有10~15%的游离硅,容易被F,Cl侵蚀,从而导致微粒。

为什么不能干法清洗?

综上,用CVD镀一层SiC薄膜的晶舟,在干法清洗时表面SiC涂层易脱落,造成颗粒;一体成型的SiC晶舟里有少量的游离硅,容易被含F,含Cl气体侵蚀而产生颗粒,造成污染。

审核编辑:刘清

-

SiC

+关注

关注

32文章

3503浏览量

68128 -

热处理

+关注

关注

0文章

118浏览量

18806 -

碳化硅

+关注

关注

25文章

3308浏览量

51714

原文标题:炉管碳化硅舟为什么不能干法清洗?

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

SiC功率MOSFET内部晶胞单元的结构

半导体碳化硅SiC制造工艺CMP后晶圆表面粗糙度检测

深爱半导体 代理 SIC213XBER / SIC214XBER 高性能单相IPM模块

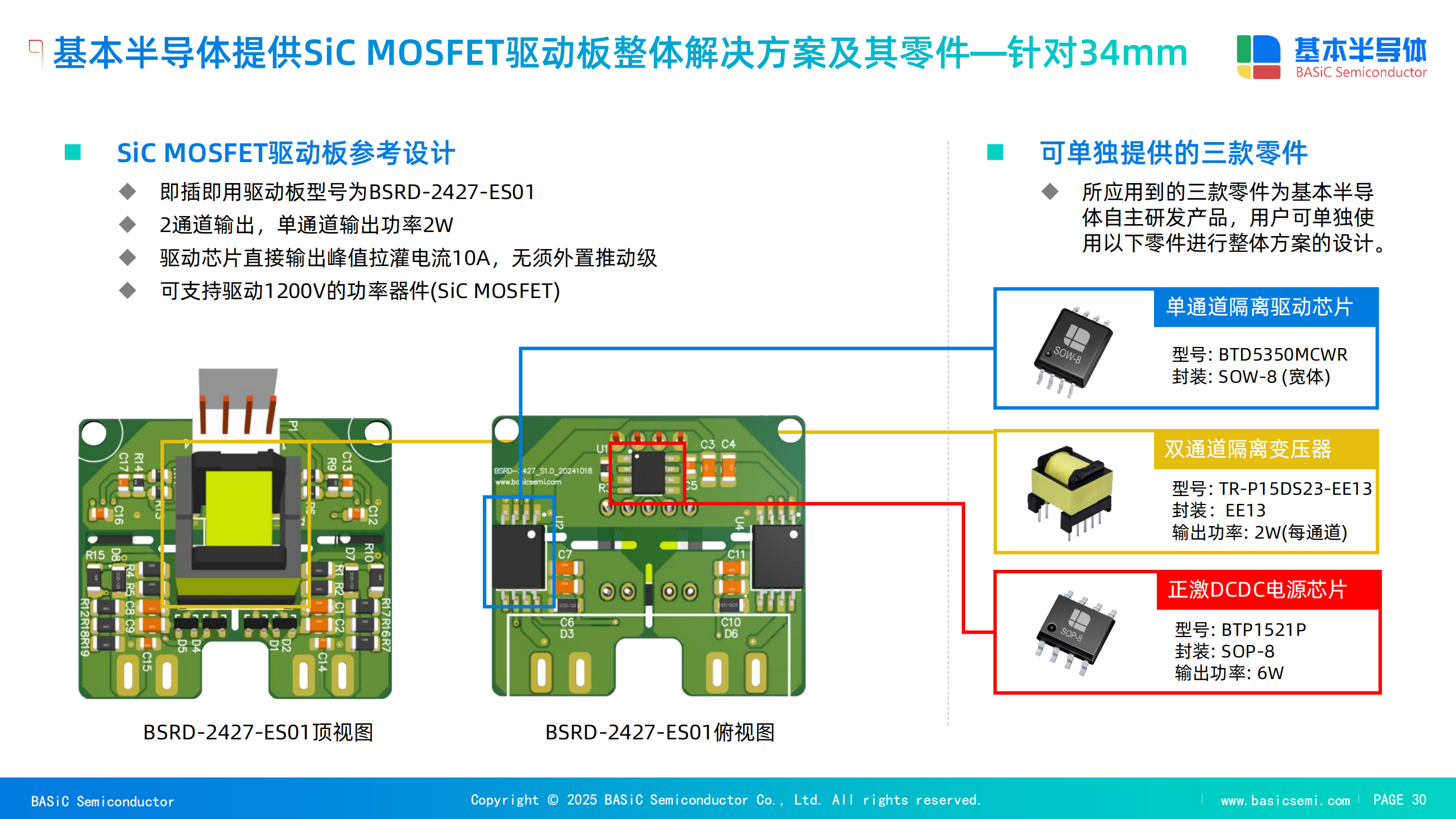

电力电子新未来:珠联璧合,基本半导体SiC模块及SiC驱动双龙出击

SiC MOSFET 开关模块RC缓冲吸收电路的参数优化设计

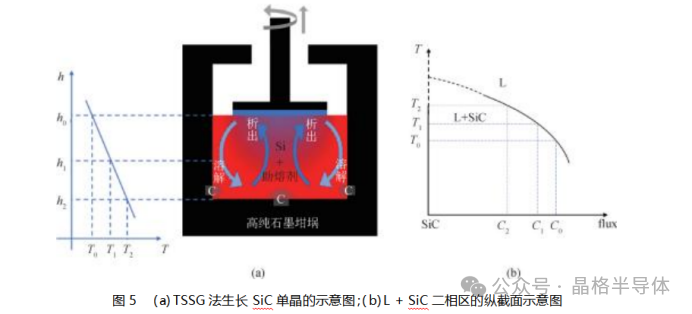

TSSG法生长SiC单晶的原理

SiC二极管和SiC MOSFET的优势

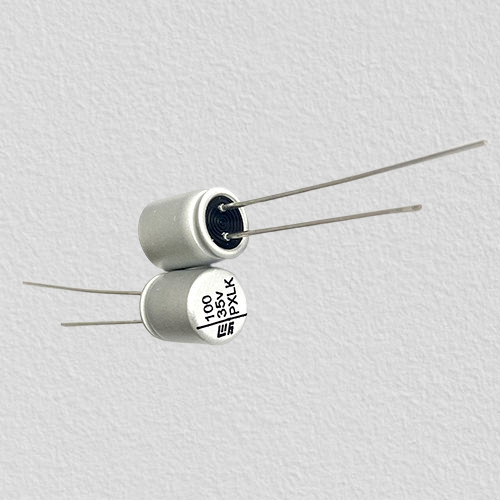

铝电解电容的制作工艺

麦科信光隔离探头在碳化硅(SiC)MOSFET动态测试中的应用

沟槽型SiC MOSFET的结构和应用

铜排制作工艺详解 铜排的导电性能分析

SiC模块封装技术解析

什么是SiC boat?SiC boat有几种不同的制作工艺?

什么是SiC boat?SiC boat有几种不同的制作工艺?

评论