(固化)è 回流焊接 è 翻板 è PCB的A面丝印焊膏 è 贴片 è 烘干 è 回流焊接1(可采用局部焊接)è 插件 è 波峰焊2(如插装元件少,可使用手工焊接)è 清洗 è 检测 è 返修&

2008-06-13 11:48:58

表面贴装技术中的钢网设计是决定焊膏沉积量的关键因素,而再流焊后形成的焊点形貌与钢网的开口设计有着千丝万缕的联系。从SMT锡膏印刷工艺的理论基础出发,结合实际PCB(印制线路板)上锡膏印刷量,针对在不同线宽的高速信号线衍生形成的焊盘上印刷不同体积的锡膏量,论证再流焊后形成的焊点形貌。

2023-09-12 10:29:03 180

180

的PCB工艺要求的知识:SMT无铅锡膏印刷的PCB工艺要求:1、理论上焊盘单位面积的印刷焊锡膏量通常为:①对于一般元器件为0.8mg/mm2左右。②对于细间距器件为0.

2023-07-29 14:42:42 804

804

现今LED电子行业大多采用锡膏来进行焊接封装,LED芯片是LED电子行业的关键。它对使用的锡膏有什么要求?操作不同吗?下面佳金源锡膏厂家来讲一下:LED芯片一般为细间距或大功率型的,这就要求所

2023-07-28 15:00:52 368

368

回流焊技术在电子制造领域并不陌生,电子设备使用的各种板卡上的元件都是通过回流焊工艺焊接到线路板上的,回流焊机的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧

2023-06-29 15:23:33 358

358

回流焊技术在电子制造领域并不陌生,电子设备使用的各种板卡上的元件都是通过回流焊工艺焊接到线路板上的,回流焊机的内部有一个加热电路,将空气或氮气加热到足够高的温度后吹向已经贴好元件的线路板,让元件两侧

2023-05-18 17:23:25 237

237

一站式PCBA智造厂家今天为大家讲讲SMT贴片工艺要求有哪些?SMT贴片加工流程及工艺要求。 SMT贴片流程 1. 电路板上锡膏 在专业的PCBA生产线中,机械夹具将PCB和钢网固定到位。然后,锡膏

2023-01-13 09:12:25 3517

3517 对不同产品和工艺的要求,下面锡膏厂家讲一下:有铅锡膏可适宜不一样的档次焊接设备和具体要求,不必在充氮环境里达成焊接工艺,在较宽的回流焊炉温范畴以内则可表现良好的焊接

2023-01-10 09:30:02 305

305

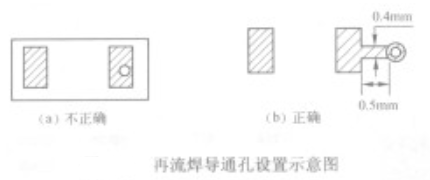

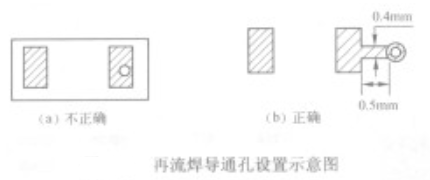

通 孔再流焊相邻的通孔间距要求至少2.54 mm或以上,目的防止相互之间产生连锡从而导致相邻的孔内少锡。焊盘孔径设计要求见图3,其中d为方形插针对角直径,di为焊孔直径,dA_ 为焊孔外径。

2023-01-06 17:40:05 1

1 回流焊与波峰焊的区别就在于回流焊是过贴片板,波峰焊是过插件板。回流焊是SMT贴装工艺中三种主要工艺中的一种。回流焊主要是用来焊接现已贴装好元件的PCB线路板,然后再经过回流焊的冷却把锡膏冷却把元件和焊盘固化在一起。

2022-10-09 08:55:49 4040

4040

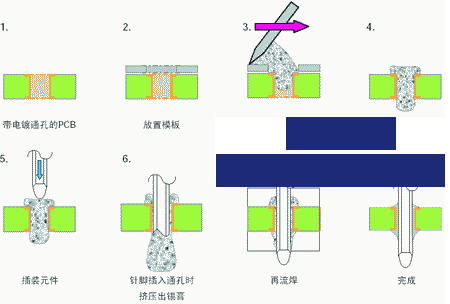

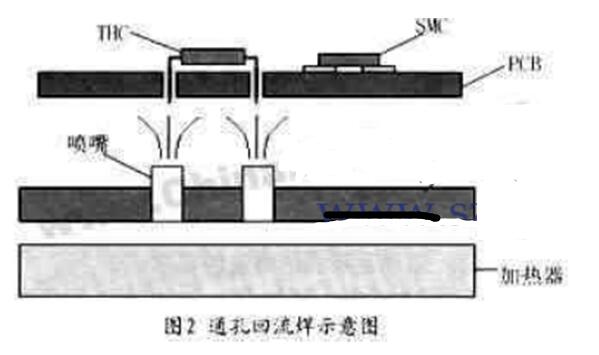

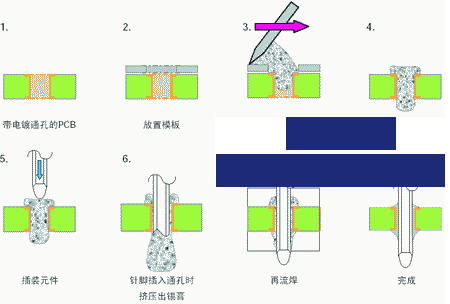

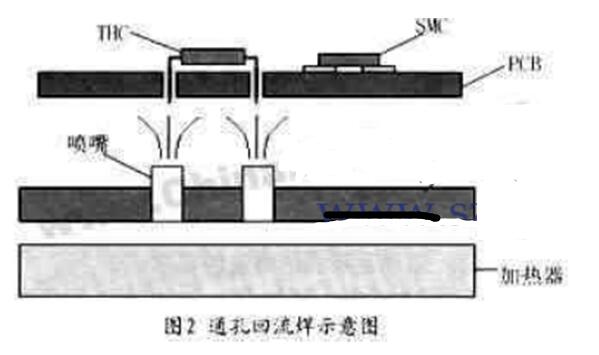

通孔元件再流焊工艺与波峰焊工艺相比具有工艺简单、焊接质量好、成本低等优点,主要应用于表面贴装元器件(SMC/SMD)与通孔元件的混装工艺中,用2次或3次再流焊工艺替代传统的波峰焊工艺。

2022-04-10 08:55:33 5203

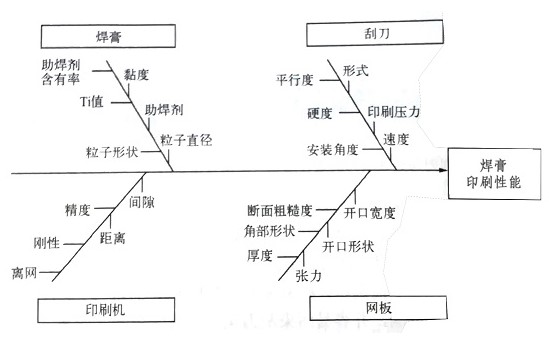

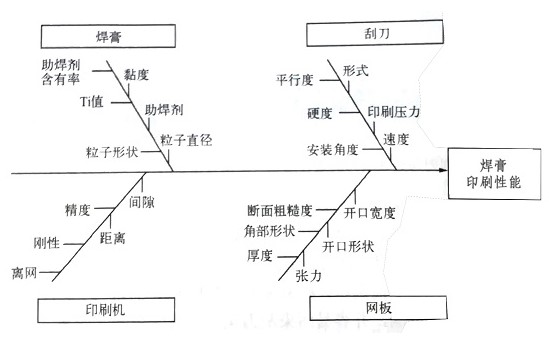

5203 影响印刷质量的因素有很多,如焊膏质量、模板质量、SMT印刷工艺参数、环境温度、湿度、设备的精度等。而且印刷锡膏是一种动态工艺。因此,建立一套完整的印刷工艺管制文件是非常必要的,选择正确的锡膏、钢网

2021-12-08 15:56:49 412

412

现在很多SMT车间锡膏印刷各种各样,保证锡膏印刷质量,SMT制定了以下适用于SMT车间锡膏印刷的工艺指南,佳金源质量人员负责指导方针的制定和修订;负责设置印刷参数,努力改进不良工艺。随后,以确保良好

2021-11-16 15:40:00 312

312

四方扁平无引脚封装(QFN)、栅格阵列封装(LGA)、微型球栅阵列封装(微型BGA)、0201元件和01005元件,这类元件的smt焊膏涂布一直使用阶梯模板来完成。 焊膏印刷数据:蚀刻的模板 厚度

2021-04-05 14:28:00 943

943 1、使用免洗型锡膏在空气中回流焊接时,基于焊盘设计的装配缺陷 在此smt贴片装配工艺中,18种焊盘设计中的7种设计上(BDH,BEG,BFG,BFH,CDH,CEH&CFH)没有产生任何smt装配

2021-03-25 17:44:57 3592

3592 ,这样就是通孔回流焊工艺。当使用通孔回流焊时,SMC/SMD 和 THC/THD 都是在回流焊接工序内完成焊接的。在 PCB 组装工艺中用回流焊接工艺完成通孔插装元器件的焊接称为通孔回流焊接(Through-hole Reflow,THR) 。通孔回流焊接工艺就是

2020-12-15 15:22:00 17

17 ,这样就是通孔回流焊工艺。当使用通孔回流焊时,SMC/SMD 和 THC/THD 都是在回流焊接工序内完成焊接的。 在 PCB 组装工艺中用回流焊接工艺完成通孔插装元器件的焊接称为通孔回流焊接(Through-hole Reflow,THR) 。通孔回流焊接工艺就是

2020-10-30 14:24:17 297

297 生产线完成。 ①采用两条生产线(传统的PC组装工艺),通过两次SMT贴片再流焊完成,其工艺流程如下: 先在第一条生产线组装普通的SMC/SMD(印刷焊膏一贴装元件一再流焊)然后在第二条生产线组装FC(拾取FC一浸蘸膏状助焊剂或焊膏一贴装FC一再

2020-09-28 14:33:12 1758

1758 通孔回流焊是利用一种安装有许多针管的特殊模板,调整模板位置,使针管与插装元器件的通孔焊盘对齐,使用刮刀将模板上的焊膏漏印到焊盘上,然后安装插装元器件,最后插装元器件和贴片元器件一起通过回流焊完成焊接

2020-07-09 09:51:48 7078

7078

LED表面组装的设备、工艺方法与SMT加工基本相同。主要是生产大尺寸LED广告显示屏面板的生产线要求配置大尺寸的印刷、SMT贴片、再流焊设备。对这些设备的精度没有特殊要求,但是,印刷焊膏和再流焊工艺必须注意优化和工艺控制。

2020-06-08 10:08:04 3635

3635 锡膏回流焊工艺及焊膏要求,要充分把握焊膏的再熔焊工艺,猜测是否会有很多不好的再流焊接。如果再熔焊工艺不熟悉,就很难理解焊膏的再熔焊特性,容易导致批量焊差。下面分享了焊膏的再熔焊工艺和焊膏的再流焊接要求。一起来看看吧。

2020-04-25 11:07:23 4124

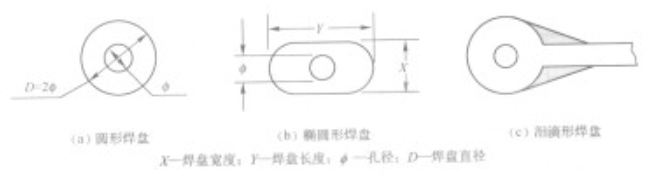

4124 元器件布局要根据smt贴片加工生产设各和工艺特点进行设计。不同的工艺,如smt贴片再流焊和波峰焊,对元件的布局是不一样的:双面再流焊时,对主面和辅面的布局也有不同的要求,等等。元件布局要满足再流焊、波峰焊的工艺要求和间距要求。

2020-03-28 11:04:29 4100

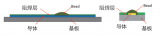

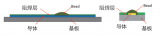

4100 印制电路板有4类孔:机械安装孔、元件引脚插装孔、隔离孔和导通孔。下面主要介绍导通孔,以及采用再流焊、波峰焊工艺时导通孔的设置。

2020-03-27 11:10:19 2417

2417

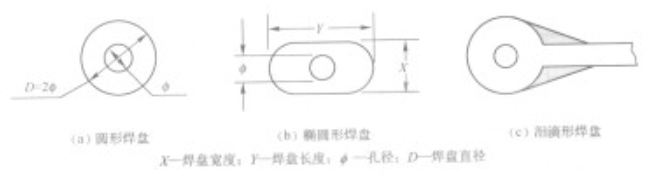

THC (Through Hole Component)是的传统通孔插装元器件。由于目前大多数表面组装板( SMA)采用SMC/SMD和THC混装T艺,因此本节简单介绍THC主要参数的设计要求。

2020-03-27 11:10:17 5580

5580

一、通孔插装工艺SMT模板印刷 模板印刷有3种方法:单面一次印刷;台阶式模板,单面一次印刷;套印,单面二次印刷。 1、单面一次印刷 SMC/SMD与THC同时印刷,一次完成,适用于简单的单面板。 此

2020-03-09 16:37:42 742

742 考虑适合板上的 SMC/SMD。通孔元件需要扩大开口,因此一部分焊膏量被印进通孔中,其余印在PCB表面。这样做虽然简便,但是很容易造成锡量不足。 为了增加焊膏量,可以采取双向印刷、增加通孔直径、减小焊膏黏度、减小刮刀角度等措施。 ①增加焊膏量措施

2020-03-09 14:03:10 509

509 通孔再流焊接是一种插装元件的再流焊接工艺方法,主要用于含有少数 插件的表面贴装板的制造,技术的核心是焊膏的施加方法。根据焊膏的施加方法,通孔再流焊接可以分为三种:

2020-02-29 11:24:38 4411

4411 为什么阻焊会影响焊膏印刷质量呢?这是因为阻焊偏位或间隙大小会影响焊盘表面与钢网表面的间隙。如果阻焊间隙较大,则钢网底面与焊盘表面的间隙反而会小,间隙不同,印刷的焊膏量不同。

2020-02-27 11:01:43 2762

2762

目前的PCBA成品需要的工序跟以往是没有特别大的区别的,几个主要的程序不用做过多的叙述。因为目前的焊膏印刷基本还是以模板印刷为主,因此模板是我们必须要关注的一个问题,今天与大家分享一下模板的设计方法和要求。

2020-01-14 11:27:20 2585

2585 通常在整个PCBA加工流程中,根据线路板的难易程度来说,复杂的可能会用到几百种元件,如何确保所有元件在SMT贴片加工及DIP插件后焊的过程中完美的实现自身的功能和优良的品质,保证电路板完成品的性能稳定,贴片加工厂必须要关注的问题。

2020-01-14 11:07:16 3450

3450 此方法的模板厚度优先考虑适合板上的 SMC/SMD。通孔元件需要扩大开口,因此一部分焊膏量被印进通孔中,其余印在PCB表面。这样做虽然简便,但是很容易造成锡量不足。为了增加焊膏量,可以采取双向印刷、增加通孔直径、减小焊膏黏度、减小刮刀角度等措施。

2020-01-07 11:07:40 2697

2697 表面组装涂敷工艺就是把一定量的焊膏或胶水按要求涂敷到PCB上的过程,即焊膏涂敷和贴片胶涂敷,它是SMT贴片生产工艺中的第一道工艺。焊膏涂敷有点涂、丝网印刷和金属模板印刷,这是表面涂数的3种方法,其中金属模板印刷是目前应用最普遍的方法。

2019-11-15 11:43:26 5771

5771 SMT工艺材料对SMT的品质、生产效率起着至关重要的作用,是表面组装工艺的基础之一。进行SMT工艺设计和建立生产线时,必须根据工艺流程和工艺要求选择合适的工艺材料。SMT工艺中对组装工艺材料的要求主要有哪几点?

2019-11-05 10:56:44 3498

3498 通孔再流焊技术的关键问题在于通孔焊点所需焊膏量比表面贴装焊点所需焊膏量要大,而采用传统再流工艺的焊膏印刷方法不能同时给通孔元器件及表面贴装元器件施放合适的焊膏量,通孔焊点的焊料量通常不足,因此焊点强度将会降低。可以通过下面两种不同工艺完成印刷。

2019-11-04 10:56:44 2426

2426 在smt贴片加工厂里,生产技术人员使用焊膏时需要注意工艺操作流程是什么?在焊膏印刷中影响性能和焊膏质量的工艺操作因素繁多,要达到最佳的印刷效果和合乎要求的质量必须从主要方面着手,综合考虑以下因素。

2019-10-24 11:30:52 2894

2894

SMT贴片施加焊膏的工艺目的是把适量的焊膏均匀地施加在PCB的焊盘上,以保证smt贴片元器件与PCB相对应的焊盘达到良好的电气连接,并具有足够的机械强度。施加焊膏是SMT再流焊工艺的关健工序,施加焊

2019-10-15 11:39:01 3016

3016

通孔回流焊是利用一种安装有许多针管的特殊模板,调整模板位置,使针管与插装元器件的通孔焊盘对齐,使用刮刀将模板上的焊膏漏印到焊盘上,然后安装插装元器件,最后插装元器件和贴片元器件一起通过回流焊完成焊接

2019-10-01 16:12:00 4103

4103

焊膏印刷工艺,主要解决的是焊膏印刷量一致性的问题(填充与转移),而不是每个焊点对焊膏量的需求问题。换句话说,焊膏印刷工艺解决的是一个焊接直通率波动的问题,而不是直通率高低的问题,关键在焊膏分配,即通过焊盘、阻焊与钢网开窗的优化与匹配设计,对每个焊点按需分配焊膏量。

2019-09-29 11:34:46 3860

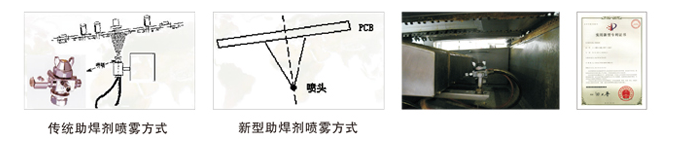

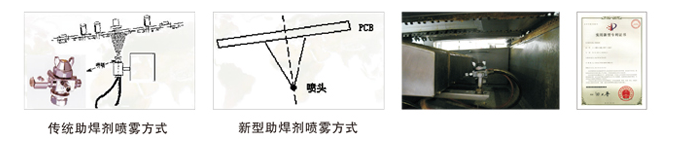

3860 本文开始分析了助焊膏是否能导电,其次阐述了助焊膏的功能与作用,最后介绍了助焊膏的主要成份及作用和助焊膏的选择注意事项。

2018-02-27 11:40:09 18010

18010 助焊膏在我们生活中已经得到普遍运用,本文主要介绍了助焊膏种类和助焊膏的作用,其次阐述了助焊膏的使用方法,最后介绍了助焊膏的选择要求。

2018-02-27 11:25:53 52986

52986 就是将LED裸晶芯片用导电胶或绝缘胶固定在PCB的灯位焊盘上,然后用超声波焊接技术对LED芯片进行导电功能引线焊合,最后用环氧树脂胶对灯位进行包封,保护好LED发光芯片。 二、COB封装工艺与DIP和SMD封装工艺的区别

2017-09-30 11:10:25 94

94 保证制造精度及便于自动化生产(即让CAD的资源充分地用于CAM)。 2.所选择的印制板基板不仅应满足产品电路电性能的要求,还应符合SMT焊装工艺对其特性的要求(如耐热性、可焊性、绝缘性、抗剥离性、平整性/翘曲度、制作精度等等)。 另外,

2017-09-27 14:51:46 14

14

电子发烧友App

电子发烧友App

评论