SMD贴片式车规耐抗振电解电容通过封装革新、全流程自动化工艺及智能化检测技术,实现了高一致性生产,完全适配新能源汽车自动化产线需求,具体分析如下:

一、封装革新:适配自动化生产的核心优势

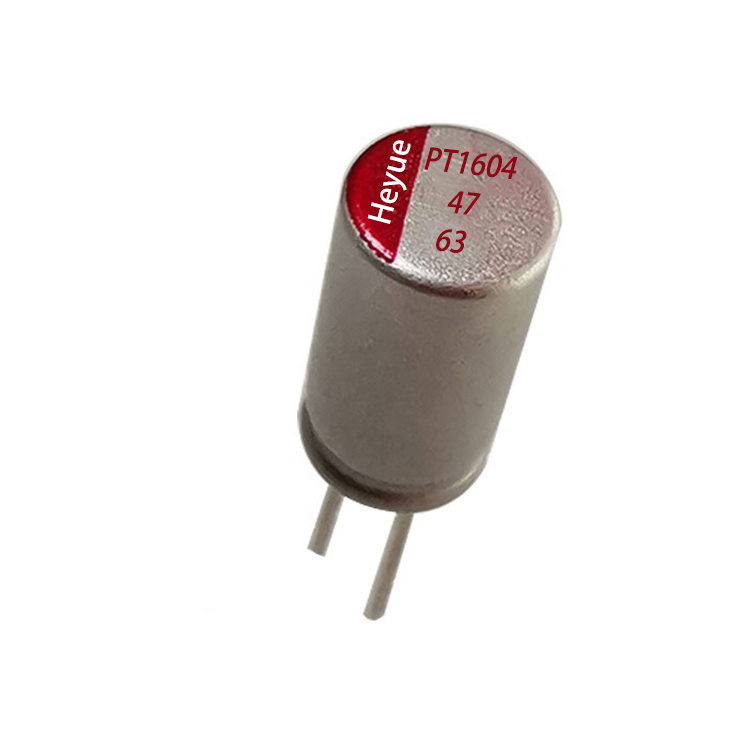

贴片式设计替代传统插件:SMD贴片式封装(如4×5.4mm至16×21.5mm规格)可直接适配自动化贴片生产线,减少人工插件误差,提升生产一致性。例如,上海永铭电子的液态贴片电容已实现全流程自动化卷绕、含浸、密封,关键工序100%在线检测,确保产品良率。

缩小体积,适应紧凑布局:贴片式设计缩小了电容体积,适应新能源汽车紧凑的电子布局。在域控制器、电机驱动模块等高集成度场景中,其小巧尺寸可灵活安装,同时提供高容量密度(如1000μF@50V),满足空间与性能双重需求。

二、全流程自动化工艺:提升生产一致性的关键

铝箔腐蚀与卷绕自动化:从铝箔腐蚀、电解纸卷绕到真空含浸、激光焊接,关键工序实现自动化。例如,真空含浸工艺确保电解液填充率>98%,消除局部放电隐患;激光焊接替代传统卷边封装,气密性提升10倍。

在线检测与追溯:引入AI视觉检测系统,实时监控电容外观缺陷(如端子氧化、密封不良);通过数字孪生技术模拟生产流程,优化参数设置,缩短开发周期。每颗电容均标注唯一追溯码,实现全生命周期质量管控。

三、技术特性:满足车规级严苛要求

耐高温与长寿命:采用有机-无机复合体系电解液,配合纳米级阳极氧化工艺,使电容耐温能力达125℃,寿命延长至5000小时以上(105℃条件下),减少批次间性能差异。

低ESR设计:通过优化阳极箔蚀刻工艺(如多层电极结构)和电解液配方,将ESR降至8mΩ以下(100kHz时),减少功率损耗,提升滤波效率。例如,在电机驱动控制器中,低ESR电容使系统效率提升0.2%,温升降低12℃。

高纹波电流承载能力:在105℃时纹波电流承载能力达同规格产品的1.8倍,支持高频开关电源(如20kHz以上)的稳定运行,防止电流波动导致电容失效。

抗振动设计:通过机械加固和灌封工艺,承受50G机械冲击和20G随机振动,防止引脚断裂或内部结构损坏,保障复杂路况下的长期稳定性。

四、应用场景:广泛覆盖新能源汽车核心模块

域控制器:低阻抗特性有效滤除电路噪声,防止电源纹波导致控制系统失效,保障域控制器可靠运行。

电机驱动控制器:耐高温、长寿命特性适应电机高温运行环境,提升系统稳定性和耐用性。

电池管理系统(BMS):作为滤波元件,快速响应电流波动,通过其内部分布的电场储能和释放电荷的能力,瞬间吸收多余的电流,从而平稳电流输出,提升电池寿命。

车载电子设备:如车载冰箱、智能车灯、电子后视镜等,提供稳定的电源支持,确保设备在低温或高温环境下正常运行。

审核编辑 黄宇

-

SMD

+关注

关注

4文章

629浏览量

51783 -

贴片式

+关注

关注

0文章

127浏览量

7389

发布评论请先 登录

Heyue贴片电解电容RVT 330UF50V 12.5*13.5 SMD贴装高稳定常规品

智能监测技术赋能:车规铝电解电容开启预测性维护新范式

车规车规铝电解电容抗电磁干扰:新能源汽车雷达识别准

车规铝电解电容让新能源汽车转向更轻:助力 EPS 系统,低速转向省劲 30%

SMD 贴片式 车规耐抗振电解电容 自动化生产高一致性

SMD 贴片式 车规耐抗振电解电容 自动化生产高一致性

评论