合粤车规电容凭借AEC-Q200与ISO 26262双认证、耐高温与抗振动设计、低ESR与高纹波电流特性,以及自修复与长寿命技术,显著提升了新能源汽车电机控制器的可靠性、效率与安全性,成为电机控制器升级的核心元件。具体分析如下:

一、车规级认证:可靠性基石

AEC-Q200认证

合粤电容通过AEC-Q200严苛测试,涵盖温度循环(-55℃至+125℃)、机械冲击(1500G)、振动(20Hz-2000Hz随机振动)等40余项标准,平均失效率低于1PPM(百万分之一)。这一认证确保电容在极端环境下仍能稳定工作,例如:

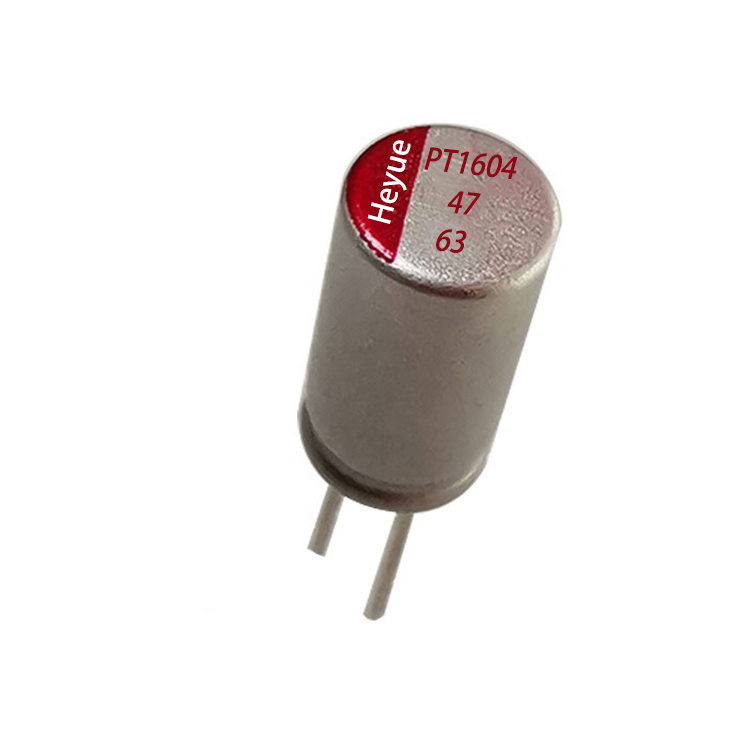

发动机舱应用:在150℃高温下,合粤HDL系列电容容量保持率超85%,远超行业标准,适应电机控制器长期高温运行需求。

机械可靠性:底部环氧树脂+金属支架复合封装,经20G振动测试后参数漂移<5%,优于AEC-Q200要求的10%上限,满足SUV非铺装路面行驶的振动标准。

ISO 26262功能安全兼容

合粤电容通过ISO 26262功能安全标准,从设计阶段评估失效模式及影响,确保在电机控制器等关键系统中的可靠性。例如:

参数冗余设计:标称电压留有余量(如35V电容实际耐压达50V),应对负载突降时的瞬态电压,避免系统失效。

健康状态监测:通过ECU定期检测ESR值,当参数漂移超过15%时触发预警,提前发现潜在故障。

二、耐高温与抗振动:适应极端环境

耐高温性能

电解液配方创新:采用羧酸铵复合体系,沸点提升至≥125℃,在150℃高温下容量维持率超95%,解决传统电容高温容量衰减问题。

耐高温材料:与日本供应商合作开发耐高温电解纸,突破传统铝电解电容温度瓶颈,适应电机控制器在高温环境下的长期运行。

抗振动设计

结构加固:底部树脂固定+顶部弹性胶双重缓冲结构,谐振频率避开发动机振动频段(80-120Hz),实测50G机械冲击下性能稳定。

多层铝箔叠加设计:通过高强度导针固定工艺,承受30G机械冲击和20-2000Hz宽频振动,容量衰减率仅为常规产品的1/3,满足电机控制器在复杂路况下的可靠性需求。

三、低ESR与高纹波电流:提升系统效率

低ESR特性

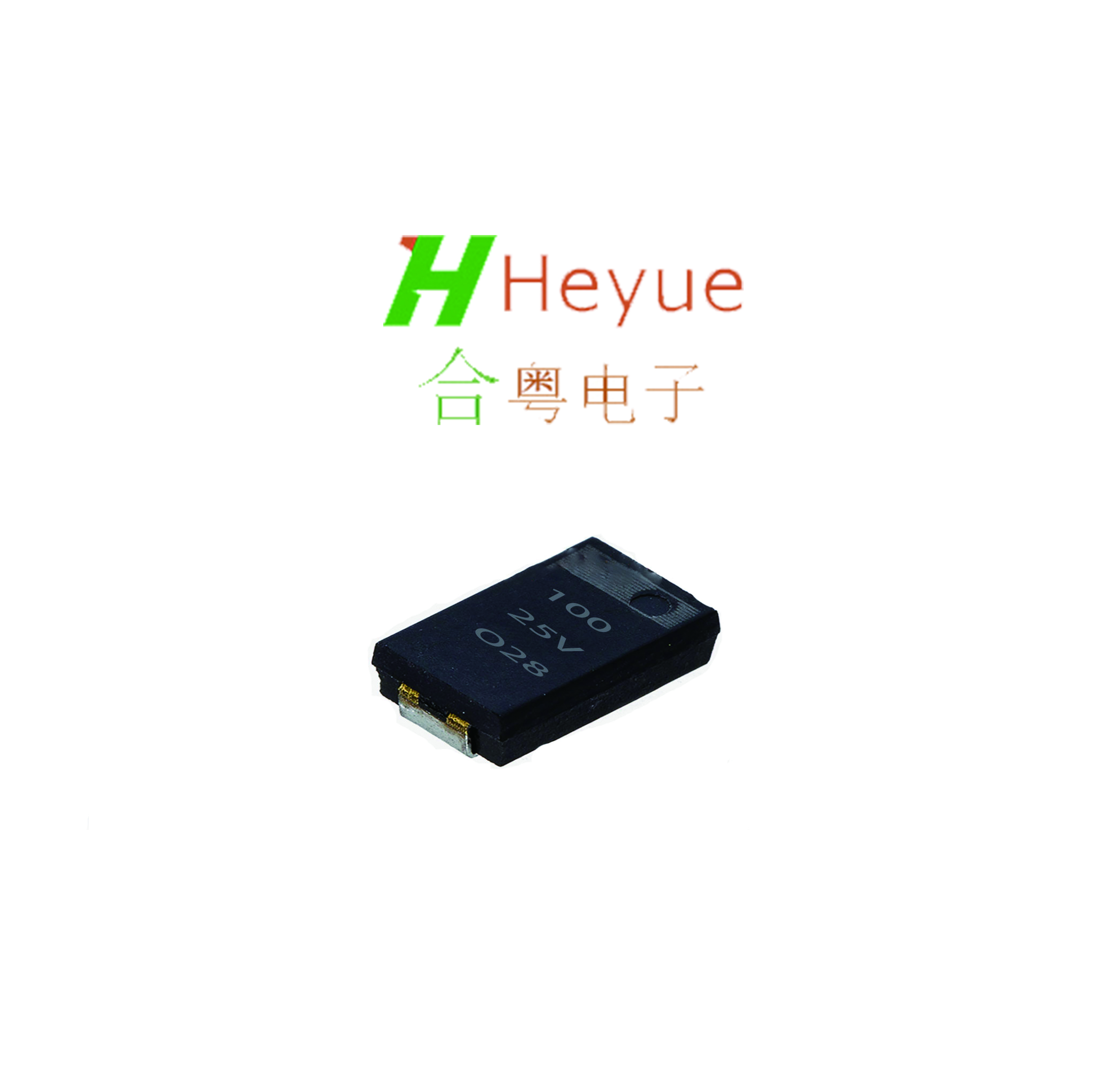

高频低阻抗设计:在100kHz频率下阻抗低至0.08Ω,比日系竞品低20%,减少高频开关下的功率损耗,提升电源效率。

应用效果:某主流电动车型采用合粤电容后,电机控制器在-30℃冷启动时输出电压波动减少62%,高温工况下系统效率提升3.2个百分点。

高纹波电流承载能力

纹波电流耐受性:105℃时纹波电流承载能力达同规格产品1.8倍,支持电机驱动等大电流应用,避免因纹波电流过大导致的电容过热失效。

应用案例:在48V轻混系统的DC-DC模块中,合粤电容实现10万公里路试零故障,显著提升系统可靠性。

四、自修复与长寿命:降低维护成本

自修复氧化膜技术

纳米级介电层:阳极箔表面形成纳米级介电层,在过压冲击后可自动修复,延长使用寿命至8000小时@105℃(行业平均水平为5000小时)。

失效率控制:失效率降至<50ppm(百万分之五十),远高于消费电子<500ppm的标准,降低电机控制器全生命周期维护成本。

长寿命设计

高温寿命测试:在125℃环境下寿命超5000小时,容量保持率>90%,满足电机控制器对电容长寿命的需求。

加速老化试验:内部推算显示,新一代产品在150℃环境下的寿命将突破3000小时,为下一代电机控制器铺平道路。

五、市场认可与行业标杆

市占率领先

2024年国产车规电容在BMS领域市占率达43%,其中合粤独占18%,成为国产替代标杆。

批量应用于比亚迪、广汽等主流车企的电机控制器模块,获得12家主流车企的定点项目。

成本与供应链优势

价格优势:同规格产品价格比进口低30%,供应链响应周期缩短至45天(国际供应商需90天),提升车企供应链灵活性。

全产业链布局:实现从高纯铝箔腐蚀、化成到电解液配方的全流程自主可控,保障供应安全。

审核编辑 黄宇

-

新能源汽车

+关注

关注

141文章

11262浏览量

104598 -

电机控制器

+关注

关注

21文章

571浏览量

33225

发布评论请先 登录

叠层固态电容:全系列车规认证,放心搭载新能源汽车

长寿命 10000 小时 + 合粤车规电容筑牢 BMS 电池管理安全防线

合粤车规铝电解电容使车载照明系统效率提升至92%

合粤VB系列电容:125℃长寿命设计,与汽车同生命周期

MR20一体式IO:为新能源汽车电机装上精准高效的控制中枢

车规级认证加持:合粤电容助力新能源汽车电机控制器升级

车规级认证加持:合粤电容助力新能源汽车电机控制器升级

评论