【博主简介】本人“爱在七夕时”,系一名半导体行业质量管理从业者,旨在业余时间不定期的分享半导体行业中的:产品质量、失效分析、可靠性分析和产品基础应用等相关知识。常言:真知不问出处,所分享的内容如有雷同或是不当之处,还请大家海涵。当前在各网络平台上均以此昵称为ID跟大家一起交流学习!

在半导体制造领域,化学气相沉积(CVD)工艺技术是一种关键的薄膜制备工艺。它的过程依赖于精确控制的气体混合物,在特定的温度和压力下,这些气体在衬底表面发生化学反应,形成所需的薄膜。

一、化学气相沉积(CVD)工艺的介绍

化学气相沉积,英文全称:Chemical VaporDeposition,简称:CVD,它是一种化工技术,该技术主要是利用含有薄膜元素的一种或几种气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法。化学气相淀积是近几十年发展起来的制备无机材料的新技术。化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精确控制。化学气相淀积已成为无机合成化学的一个新领域。

二、化学气相沉积(CVD)的起源及发展’

化学气相沉积(Chemical Vapor Deposition)中的Vapor Deposition意为气相沉积,其意是指利用气相中发生的物理、化学过程,在固体表面形成沉积物的技术。按照机理其可以划分为三大类:物理气相沉积(PhysicalVapor Deposition,简称PVD),化学气相沉积(Chemical Vapor Deposition,简称CVD)和等离子体气相沉积(Plasma Chemical Vapor Deposition,简称PCVD)。目前CVD的应用最为广泛,其技术发展及研究也最为成熟,其广泛应用于广泛用于提纯物质、制备各种单晶、多晶或玻璃态无机薄膜材料。

CVD和PVD之间的区别主要是,CVD沉积过程要发生化学反应,属于气相化学生长过程,其具体是指利用气态或者蒸汽态的物质在固体表面上发生化学反应继而生成固态沉积物的工艺过程。简而言之,即通过将多种气体原料导入到反应室内,使其相互间发生化学反应生成新材料,最后沉积到基片体表面的过程。CVD这一名称最早在Powell C F等人1966年所著名为《Vapor Deposition》的书中被首次提到,之后Chemical Vapor Deposition才为人广泛接受。

CVD技术的利用最早可以被追溯到古人类时期,岩洞壁或岩石上留下了由于取暖和烧烤等形成的黑色碳层。现代CVD技术萌芽于20世纪的50年代,当时其主要应用于制作刀具的涂层。20世纪60~70年代以来,随着半导体和集成电路技术的发展,CVD技术得到了长足的发展和进步。1968年Nishizawa课题组首次使用低压汞灯研究了光照射对固体表面上沉积P型单晶硅膜的影响,开启了光沉积的研究。1972年Nelson和Richardson用CO2激光聚焦束沉积碳膜,开始了激光化学气相沉积的研究。继Nelson之后,研究者们采用功率为几十瓦的激光器沉积SiC、Si3N4等非金属膜和Fe、Ni、W、Mo等金属膜和金属氧化膜,推动了激光化学气相沉积的发展。前苏联Deryagin和Fedoseev等在1970年引入原子氢开创了激活低压CVD金刚石薄膜生长技术,80年代在全世界形成了研究热潮。

目前CVD技术在电子、机械等工业部门中发挥了巨大作用,特别对一些如氧化物、碳化物、金刚石和类金刚石等功能薄膜和超硬薄膜的沉积。尤其目前超纯硅原料-超纯多晶硅的生产只能通过CVD技术。

三、化学气相沉积(CVD)的分类

1、按温度分类

有低温 ( 200 ~ 500℃)、中温 ( 500 ~ 1000℃) 和高温 ( 1000 ~ 1300℃) CVD。

2、按压力分类

有常压 ( APCVD ) 和低压 ( LPCVD ) 。

3、按反应室壁温度分类

有热壁 CVD 和冷壁 CVD 。热壁是指壁温高于晶片温度,通常是在反应室外采用电阻发热方式透过室壁对晶片进行加热。冷壁是指壁温低于晶片温度,可采用射频感应或电阻发热方式在反应室内对基座进行加热。

4、按反应激活方式分类

有热激活、等离子激活 ( PECVD ) 和紫外光激活等。

5、按气流方向分类

有卧式 CVD 和立式 CVD。

四、化学气相沉积(CVD)的反应机理

如前所述化学气相沉积是建立在化学反应之上的,选择合适的反应原料和沉积反应有助于得到高性能的材料。

化学气相淀积过程5种基本的化学反应:

(1) 高温分解:通常在无氧的条件下,通过加热化合物分解(化学键断裂)

(2) 光分解:利用辐射使化合物的化学键断裂分解

(3) 还原反应:反应物分子和氢发生的反应

(4) 氧化反应:反应物原子或分子和氧发生的反应

(5) 氧化还原反应:反应(3)与(4)的组合,反应后形成两种新的化合物。

在上述5种基本反应中,有一些特定的化学气相淀积反映用来在硅衬底上沉积膜。对于特定反应的选择通常要考虑到沉积温度、膜的特性以及加工中的问题等因素。例如,用硅烷和氧气通过氧化反应淀积SIO2膜,反应的生成物SIO2淀积在硅片表面,副产物是氢。

SiH4+O2→加热→SiO2+2H2

1、高温分解反应

CVD沉积反应里最简单直接的方式就是热分解反应,其原理主要是固态化合物升温到一定温度会分解为固态目标产物和气态副产物。操作步骤一般是向真空或惰性气氛下的单温区管式炉导入反应气体,将炉温升至化合物的分解温度使之发生分解,在基片上沉积得到目标产物。热分解反应的关键在于合适挥发源和分解温度的选择,尤其需要特别注意原材料在不同温度下的分解产物。目前常使用的原料有氢化物、羰基化合物和金属有机化合物等,因其化学键的解离能都普遍较小,易分解,分解温度相对较低,尤其氢化物分解后的副产物是没有腐蚀性的氢气。热分解反应主要适用于金属、半导体、绝缘体等材料的制备。

(1)氢化物分解制备多晶硅和非晶硅:

SiH4 (g) → Si (s)+2H2 (g) 650℃

( 2)羰基氯化物分解沉积贵金属或者过渡金属:

Ni(CO)4 (s) → Ni(s)+4CO (g) 140-240℃

(3)金属有机物分解沉积Al2O3:

2Al(OC3H7)3(s) → Al2O3(s)+6C3H6(g)+3H2O(g) 420℃

2、化学合成反应

CVD沉积反应里应用最广泛的当属化学合成反应,其主要涉及到多种反应气体在基片表面相互反应沉积生成固体薄膜的过程,因此称为化学合成反应,CVD沉积反应大多都属于此类。一般是将多种反应气体通入向真空或惰性气氛下的单温区管式炉中,炉温升至合适的温度使之在基片上发生合成反应得到目标产物。化学合成反应的关键在于反应产物的选择,原则要尽量避免副产物的生成。因为利用热分解沉积目标产物的原料选择范围相对狭窄,而理论上任意一种无机材料都可以通过多种原料的化合反应来得到。因此,与热分解反应相比,化学合成反应应用最为广泛,其主要应用于制备各种多晶态和玻璃态的沉积层、绝缘膜等,如SiO2、Al2O3、Si3N4。

(1)四氯化硅外延法生长硅外延片:1150-1200℃

SiCl4 (s)+ 2H2 (g) → Si (s)+4HCl (g)

(2)半导体SiO2掩膜工艺: 325-475℃

SiH4(s)+2O2(g) → SiO2 (s)+2H2O (g)

( 3)Si3N4等绝缘膜的沉积:850-900℃

3SiCl4(s)+4NH3(g) → Si3N4(s)+12HCl (g)

3、化学传输反应

化学输运反应将目标产物作为挥发源,借助于平衡反应来沉积目标产物,其借助于气体与之反应生成气态化合物,生成的气态化合物经载气运输到与挥发区温度不同的沉积区发生逆向反应,在基底上生成源物质。化学传输反应的关键在于输运反应体系及其条件(温度、输运剂用量等等)的选择,这其中涉及到部分化学热力学相关的知识,一般生成气态化合物的温度往往比重新反应沉积时要高一些。

稀有金属的提纯和ZnSe等单晶的生长:

ZnSe (s)+I2(g) → ZnI2(g)+1/2 Se2(g)

ZnS (s)+I2(g) → ZnI2(g)+1/2 S2(g)

化学气相沉积反应发生在硅片表面或非常接近表面的区域,这是一种异类反应,也叫表面催化。有些反应在硅片表面的上方较高区域发生,这称为同类反应。同类反应是要避免的,因为生成物会形成束状物,导致反应物黏附性差、低密度和高缺陷。而需要异类反应来生成高质量的膜。

基本的化学气相沉积反应包含8个主要步骤:

(1)气体传输至沉积区,反应气体从反应腔入口区域流动到硅片表面的沉积区域

(2)膜先驱物的形成

(3)膜先驱物附着在硅片表面,大量的膜先驱物输运到硅片表面

(4)膜先驱物黏附,膜先驱物黏附在硅片表面

(5)膜先驱物扩散,膜先驱物向膜生长区域的表面扩散

(6)表面反应,表面化学反应导致膜淀积和副产物的生成

(7)副产物从表面移除,吸附(移除)表面反应的产物

(8)副产物从反应腔移除

吸附是发生在沉积过程的化学键合,使气态的原子或分子以化学方式附着在固态硅片表面,解吸附作用是从硅片表面移出反应副产物。在化学反应中,种类的概念可以是原子、离子或分子的化学物质。在化学气相沉积时,气体先驱传输到硅片表面进行吸附作用和反应。例如,下面的三个反应,反应1硅烷首先分解成SIH2先驱物,SIH2先驱物再和硅烷反应形成Si2H6,然后,Si2H6分解形成最终所需的固态硅膜。

(1)SiH4(g) → SiH2(g)+ H2(g) 高温分解

(2)SiH4(g)+ SiH2(g) → Si2H6(g)反应半成品形式

(3)Si2H6(g) → 2 Si(s)+3 H2(g) 最终产物形式

在实际大生产中,CVD反应的时间长短很重要,温度升高会促进表面反应速度的增加。基于CVD反应的有序性,最慢的反应阶段会成为整步工艺的瓶颈,换言之,反应速度最慢的阶段将决定整个沉积过程的速度。

五、化学气相沉积(CVD)的气流动力学

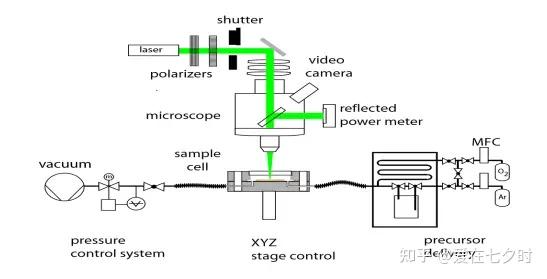

气流动力学对淀积出均匀的膜很重要,所谓气体流动,指的是反应气体输送到硅片表面的反应区域(如下图)

CVD气体流动的主要因素包括,反应气体从气体流到硅片表面的输送以及在表面的化学反应速度。这里假定从气相到衬底表面的主要机制是扩散作用,考虑到在CVD反应中气体在硅片表面流动为零或接近零,这导致了一个气体流动边界层。

距离表面更远而具有一定速率的气体达到某一平均气流速度,这一速度可代表反应腔中的主气流平均速度。如果边界层很窄,在接近硅片表面区域可认为边界层是不动的,也被称为停滞层。

1、CVD过程的掺杂

在CVD沉积过程中,在SiO2中掺入杂质对硅片加工来说很重要。例如:在沉积SiO2过程时,反应气体加入PH3后,会形成磷硅玻璃。反应方程如下:

SiH4(g)+2 PH3(g)+ O2 → SiO2(s)+ 2P(s)+5 H2(g)

2、氧化硅和硅掺杂

氧化硅掺杂不同于硅掺杂,对于硅掺杂,在一个单晶体向结构中,在杂质和硅原子之间会发生释放电子或接受电子。沉积的氧是一种无定型的晶体结构,杂质不接受或者释放电子,杂质可以调整SiO2的物理特性。

六、化学气相沉积(CVD)的工艺介绍

好了,言归正传,以下就是我本章节要跟大家分享的内容:

http://weixin.qq.com/r/QhAjO9TE64mUrZBY90VQ (二维码自动识别)

因为本PPT章节太多,剩下部分如有朋友有需要,可私信我邀请您加入我“知识星球”免费下载PDF版本。注意:此资料只可供自己学习,不可传阅,平台有下载记录,切记!欢迎加入后一起交流学习。

写在最后面的话

化学气相沉积(CVD)工艺是半导体产业链的“心脏”环节,承担着在晶圆表面沉积绝缘层、半导体层、金属层等功能材料的关键任务。这些薄膜是构建晶体管、集成电路等核心器件的基础材料,直接影响芯片的性能、良率与制造成本。

同时,化学气相沉积(CVD)工艺技术还包含多种细分工艺(如PECVD等离子体增强化学气相沉积、LPCVD低压化学气相沉积等),并在先进制程(如5nm逻辑芯片、3D NAND)中持续演进,支撑半导体器件的高性能与微型化发展。

免责声明

【我们尊重原创,也注重分享。文中的文字、图片版权归原作者所有,转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时私信联系,我们将第一时间跟踪核实并作处理,谢谢!】

审核编辑 黄宇

-

半导体

+关注

关注

336文章

29985浏览量

258342 -

CVD

+关注

关注

1文章

79浏览量

11200

发布评论请先 登录

半导体“光刻(Photo)”工艺技术的详解;

半导体“化学气相沉积(CVD)碳化硅(Sic)”工艺技术详解;

质量流量控制器在薄膜沉积工艺中的应用

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测

石墨烯成为新一代半导体的理想材料

半导体薄膜沉积技术的优势和应用

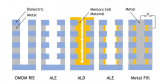

ALD和ALE核心工艺技术对比

半导体“化学气相沉积(CVD)”工艺技术的详解;

半导体“化学气相沉积(CVD)”工艺技术的详解;

评论