在之前的分享中,我们详细介绍了维视智造 DDS-DOF 系列 “自聚焦视觉融合缺陷检测系统” 的核心优势 —— 以液态聚焦镜头与智能算法为基石,轻松应对各类高度差场景下的检测需求。今天,我们将聚焦精密零件制造领域,通过真实案例,展现该系统如何攻克 “有高度差的引脚测量检测” 痛点,为企业带来精度与效率的双重突破。

一、引脚测量:精密制造的 “精度生命线”

在汽车电子、工业控制等高端领域,连接器、传感器等精密零件的引脚,是实现电路导通、信号传输的核心部件。其高度、间距、垂直度等尺寸参数的精度,直接决定了零件装配兼容性、信号传输稳定性,甚至影响终端产品的使用寿命与安全性能。例如,某汽车发动机传感器引脚若高度偏差超过 0.02mm,可能导致与主板接触不良,引发故障报警;工业连接器引脚间距误差过大,会造成插合困难,增加设备停机风险。引脚本身也会存在诸多需要检测的微小缺陷,包含划痕、倒角不良、加工不良等等,检测精度往往要求较高。

然而,当前精密零件引脚测量却面临多重技术瓶颈,成为制约企业品质升级的 “拦路虎”:

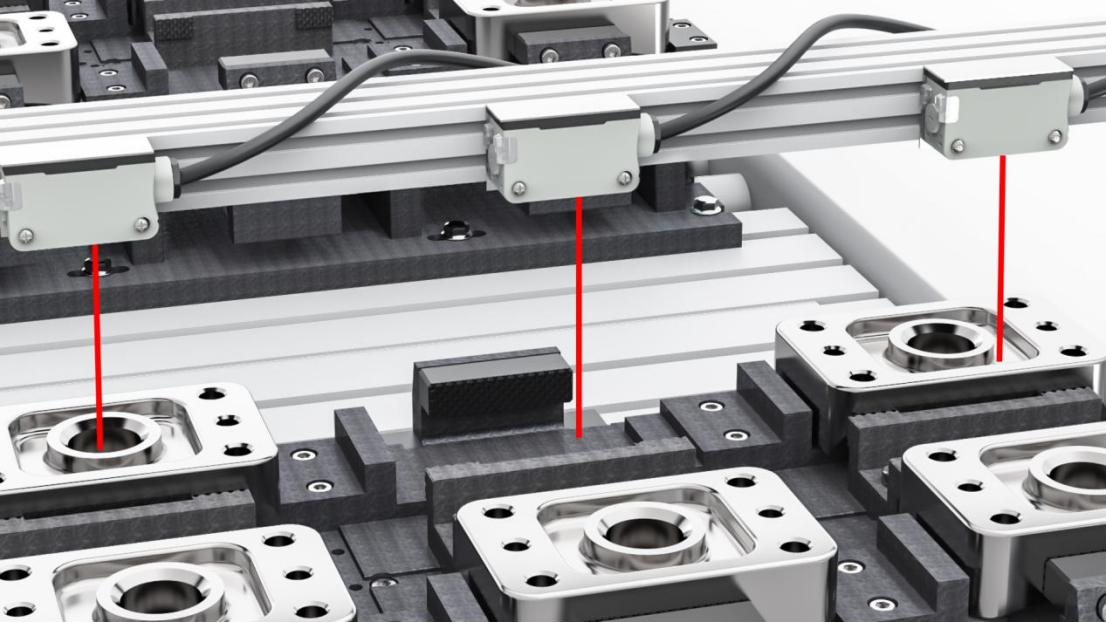

高差特征无法同时检测:受冲压、注塑工艺影响,同一零件上的引脚常存在 0.1-0.5mm 的高度差,需要检测的划痕、杂质、加工不良等特征分布在这些引脚上,都需要检测。而传统光学测量设备在检测精度要求较高的场景中,往往需要配备放大倍率较大的镜头,相应的景深就会受到限制,单次拍照的有效景深往往只有 0.05-0.1mm,无法同时清晰捕捉不同高度的引脚特征,需分多次调整焦距测量,不仅延长检测周期,还易因重复定位产生累计误差。

多规格切换低效:下游终端产品迭代加速,零件型号更新频率从 “月级” 压缩至 “周级”。不同型号引脚的数量、高度、间距差异显著,传统设备需人工重新校准焦距、设定测量区域,每次切换耗时 15-25 分钟,严重拖累生产线柔性化能力,难以适配 “多品种、小批量” 生产需求。

人工测量短板:部分企业仍依赖人工使用千分尺、二次元影像仪测量,不仅效率低下,还易受人员操作手法、视觉疲劳影响,数据重复性差;且人工记录数据易丢失、错填,无法实现全流程质量追溯。

微小特征捕捉不足:部分微型引脚(直径<0.2mm)的倒角、划痕等细节特征,传统镜头分辨率不足,难以精准识别,易导致 “合格件误判” 或 “不良件漏判”。

二、破局方案:DOF 核心技术打造 “高精度检测新范式”

针对精密零件引脚高度差检测的核心痛点,维视智造定制化部署 DDS-DOF 系列自聚焦系统,以四大核心技术为支撑,结合工业化落地设计,实现 “一次成像、全高清晰、精准检测”,重新定义精密零件检测标准。

(一) 核心技术赋能,直击测量痛点

液态聚焦镜头:采用高响应液态镜头模组,焦点调整速度达 5 毫秒 / 次,可快速适配不同高度范围内的引脚高度差,无需更换镜头或调整零件位置,一次拍摄即可覆盖全高度引脚,彻底解决 “分多次测量” 的效率与误差问题。

多帧景深融合技术:支持 3-20 张不同景深处的图像智能融合,系统通过 AI 算法筛选每张图像的 “最清晰区域”(如高引脚的顶端、低引脚的根部),最终合成一张全高度引脚清晰的测量图,测量精度达微米级(±0.005mm),即使 0.2mm 直径的引脚倒角,也能清晰呈现边缘特征。

智能参数绑定算法:创新 “工程文件 - 参数绑定” 功能,可将不同型号引脚的测量参数(焦距、测量区域、公差阈值等)预设为独立工程文件。生产线切换型号时,只需扫码调用对应文件,系统自动加载参数,全程无需人工干预,切换时间从 “分钟级” 降至 “毫秒级”。

全链路数据集成:内置 IO、TCP/IP、Modbus 等通讯模块,可直接对接产线 PLC、MES 系统,测量数据(如引脚高度、间距、合格状态)实时上传,自动生成《批次测量报表》《良率趋势图》,实现 “测量 - 数据 - 追溯” 全链路打通,杜绝人工记录漏洞。

( 二 ) 实施亮点突出,落地更易上手

快速部署:采用模块化设计,无需改造现有产线,仅需在流水线旁加装检测工位,2 天内即可完成设备安装、调试与人员培训,快速投入生产,降低企业升级成本。

极简操作:搭载可视化操作界面,将复杂的参数设置简化为 “扫码调用 - 一键测量” 两步操作,检测人员仅需 10 分钟即可掌握基本流程,无需专业光学或编程背景,大幅降低培训门槛。

异常预警:系统内置实时良率监控功能,当某批次引脚测量误差超出公差范围(如连续 3 件高度偏差>0.01mm),立即触发声光报警,并推送异常信息至管理人员手机端,助力企业及时追溯工艺问题(如冲压模具磨损),减少不良品流转。

三应用成果:精度与效率双突破,推动全场景升级

维视 DDS-DOF 系统在精密引脚测量场景的落地,不仅解决了企业当下的检测难题,更成为其智能化升级的 “催化剂”,带来全方位价值提升。

引入 DOF 自聚焦系统后,企业引脚测量的效率、精度、成本实现 “三优化”,具体数据如下:

| 指标 | 使用前 | 使用后 | 变化幅度 |

| 单件测量时间 | 8秒/件 | 2.1秒/件 | ↓73.7%(效率提升 280%) |

| 测量误差 | ±0.03mm | ±0.005mm | ↓83.3% |

| 型号切换时间 | 15-25分钟/次 | ≤80 毫秒 / 次 | 近乎“零等待” 切换 |

| 检测工位需求 | 4人+2台传统设备 | 1个自动化工位 | 减少5 个工位,节省空间 60% |

| 人均日检测量 | 500件/人 | 8000件/设备(无人值守) | 效率提升15 倍 |

(二)带动多场景智能升级

凭借在引脚测量场景的出色表现,客户进一步认可维视智造的技术实力,后续将微型电机换向器引脚检测、消费电子连接器间距测量、汽车传感器引脚垂直度检测等 3 个场景的升级需求交由维视,从 “单一痛点解决” 拓展为 “全品类检测升级”,加速企业从 “人工质检” 向 “智能质检” 转型。

四总结:以引脚测量为起点,开启精密制造智能新征程

在工业制造向 “高精度、高柔性、高追溯” 转型的浪潮中,精密零件检测作为品质管控的核心环节,直接决定企业的核心竞争力。维视智造 DDS-DOF 系列自聚焦系统,以液态聚焦、景深融合等核心技术,打破了高度差测量的技术瓶颈,不仅为企业解决了 “效率低、误差大、切换难” 的当下难题,更搭建了 “数据驱动” 的智能检测框架。

事实上,除了精密零件引脚,DOF 系统还能轻松应对更多高度差检测场景:如电机转子多极引脚测量、LED 灯珠阵列高度检测、半导体封装引脚共面度测量等。

审核编辑 黄宇

-

传感器

+关注

关注

2574文章

54433浏览量

786335 -

引脚

+关注

关注

16文章

2098浏览量

55172

发布评论请先 登录

攻克 PCB 高低差字符检测痛点!维视自聚焦系统解锁电子制造智能新范式

告别多设备!揭秘QM系列闪测仪如何一键搞定多元检测

当CAN握手EtherCAT:视觉检测系统的“双芯合璧”时代来了

GLAD应用:高斯光束的吸收和自聚焦效应

GLAD应用:高斯光束的吸收和自聚焦效应

ProfibusDP转Profinet,一键搞定!

传感器多引脚缺陷检测需要反复调焦?自聚焦系统一键搞定,精度和效率一个都不少

传感器多引脚缺陷检测需要反复调焦?自聚焦系统一键搞定,精度和效率一个都不少

评论