倾佳电子SiC碳化硅的崛起:现代户用混合逆变器拓扑、趋势及器件级集成技术解析

倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,并提供包括IGBT、SiC MOSFET、GaN等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

第一章:户用混合逆变器的架构演进

本章旨在建立系统级背景,定义混合逆变器的核心功能、主流拓扑架构,并分析其技术发展趋势。这为后续深入探讨碳化硅(SiC)等先进功率器件如何在该领域创造关键价值奠定了基础。

1.1 混合逆变器定义:一体化能源中枢

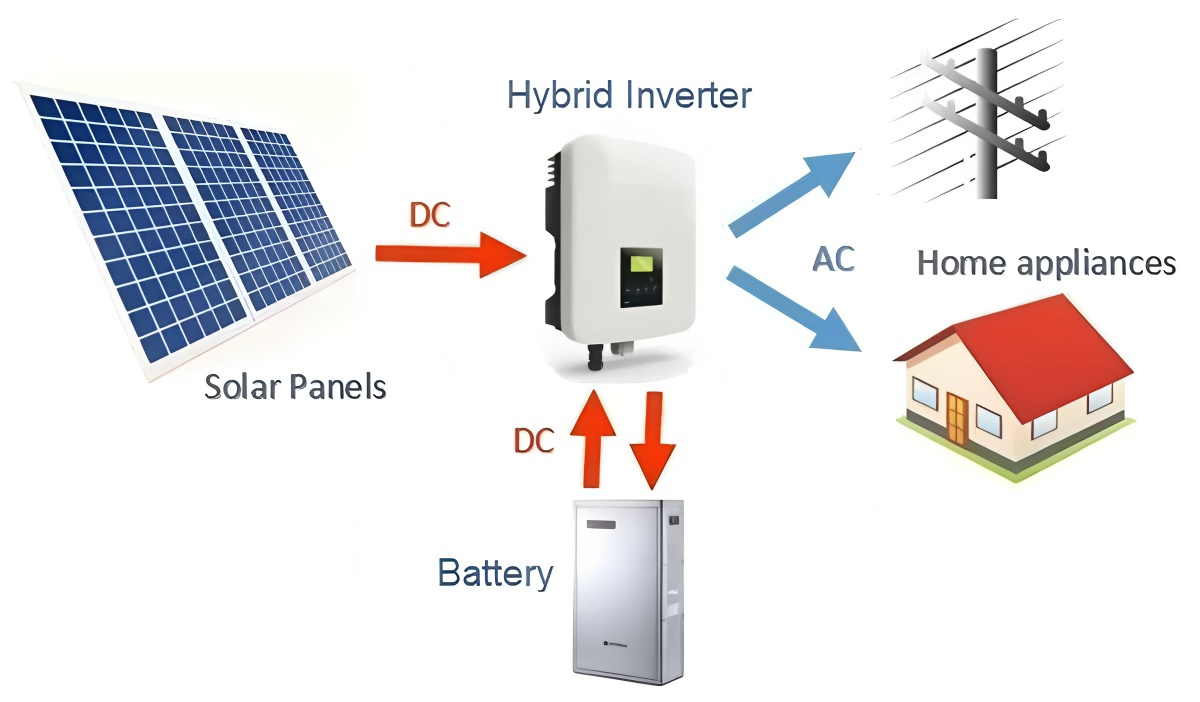

混合逆变器已超越传统直流到交流(DC/AC)转换器的范畴,演变为一个多端口的综合能源管理系统。它在光伏(PV)阵列(直流)、储能电池(直流)、家庭负载(交流)以及公共电网(交流)之间实现智能化的功率流调配 。其核心价值在于将传统光伏逆变器(PV-to-AC)与储能逆变器(Battery-to-AC/AC-to-Battery)的功能集成于单一设备中,从而实现系统层面的优化 。

混合逆变器的运行模式高度灵活,以适应不同的能源需求和经济策略:

自发自用模式 (Self-Consumption):优先使用光伏发电满足家庭负载需求,并将多余能量储存于电池中,最大化本地清洁能源利用率。

并网馈电模式 (Grid Feed-in):在负载需求得到满足且电池充满后,将剩余的光伏或电池能量出售给电网,创造经济收益。

削峰填谷/负荷转移模式 (Peak Shaving/Load Shifting):在电价高峰时段,使用预先储存的电池能量为家庭供电,避免高价购电;在电价低谷时段,从电网为电池充电,以备高价时段使用 。

备用电源模式 (Backup Power):在电网发生故障或停电时,逆变器能迅速切换至电池供电,为关键负载提供不间断电源(UPS)级别的电力保障 。

电网充电模式 (Grid Charging):允许在光照不足但电价低廉的时段(如夜间)从电网为电池充电,确保储能系统随时可用 。

随着智能家居和微电网概念的普及,混合逆变器正成为家庭能源系统的核心大脑。它不仅管理光伏和储能,还越来越多地与电动汽车(EV)充电桩集成,支持车辆到户(V2H)或车辆到电网(V2G)应用,将电动汽车电池作为额外的储能单元 6。所有这些复杂的能源调度都通过先进的监控软件和移动应用进行管理,使用户能够实时监控并优化其能源使用习惯 。

1.2 基础拓扑:直流耦合与交流耦合架构

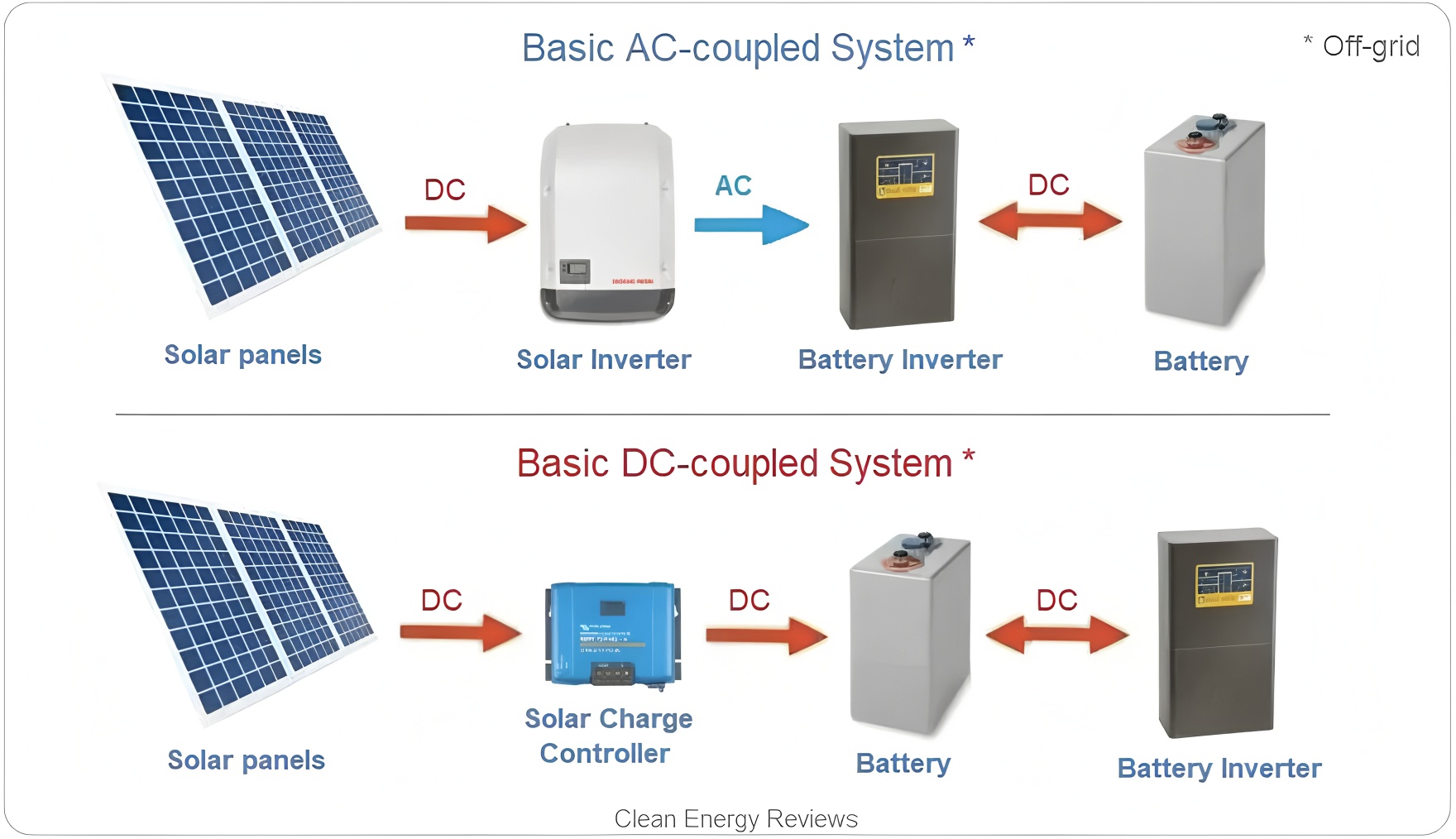

户用混合逆变器系统的构建主要遵循两种基础拓扑架构:直流耦合(DC-Coupled)和交流耦合(AC-Coupled),它们在能量路径、效率和应用灵活性上各有侧重。

直流耦合架构 (DC-Coupled)

工作原理:在该架构中,光伏阵列和储能电池连接在同一个高压直流母线(DC Bus)上,共享一个DC/AC逆变单元。光伏组件产生的直流电通过一个DC/DC转换器(MPPT)升压至直流母线,可以直接为电池充电(通过另一个双向DC/DC转换器),或直接通过共享的逆变器转换成交流电供给负载或电网。光伏电力为电池充电的过程完全在直流侧完成,无需转换成交流电 。

优点:由于光伏电力给电池充电避免了“DC-AC-DC”的转换环节,其能量转换路径更短,因此“光伏-储能”的往返效率更高。对于新建的光储系统而言,由于仅需一个混合逆变器,系统组件数量相对较少,初始投资成本和安装复杂性可能更低 。

缺点:该架构对于在已有的并网光伏系统上加装储能(即改造项目)的灵活性较差。此外,整个系统的光伏发电和储能功能都依赖于单一的混合逆变器,形成了一个潜在的单点故障,若逆变器失效,光伏和储能系统将同时瘫痪 。

交流耦合架构 (AC-Coupled)

工作原理:在此架构中,光伏系统和储能系统相对独立。光伏系统拥有自己的标准并网逆变器,将直流电转换成交流电。储能系统则配备一个独立的双向储能逆变器(或直接采用集成了逆变器的“交流电池”),连接在家庭的交流侧,与光伏系统并联 8。光伏电力为电池充电需要经过“DC(光伏)→ AC(光伏逆变器)→ DC(储能逆变器)”的转换过程。

优点:模块化程度高,尤其适合为现有的光伏系统加装储能,兼容性强。系统冗余度更高,光伏逆变器或储能逆变器的故障不会影响另一方的独立运行。

缺点:光伏电力为电池充电的效率较低,因为能量需要经过多次DC-AC和AC-DC转换。由于需要配置多个逆变器,系统的总体成本和占地空间通常更高 。

下表总结了直流耦合与交流耦合架构的关键区别。

表1:直流耦合与交流耦合混合逆变器架构对比

| 特性 | 直流耦合 (DC-Coupled) | 交流耦合 (AC-Coupled) |

|---|---|---|

| 工作原理 | 光伏与电池共享直流母线和单一逆变器 | 光伏与电池各自拥有独立逆变器,在交流侧并联 |

| 光伏-储能效率 | 较高(避免DC-AC-DC转换) | 较低(存在DC-AC-DC转换损耗) |

| 改造灵活性 | 较低,适合新建系统 | 非常高,适合为现有光伏系统加装储能 |

| 系统复杂性/成本 | 较低(单一逆变器) | 较高(多个逆变器) |

| 系统冗余度 | 较低(逆变器为单点故障) | 较高(各子系统可独立运行) |

| 典型应用场景 | 全新安装的户用光储一体化系统 | 在已安装光伏系统的家庭中增加储能 |

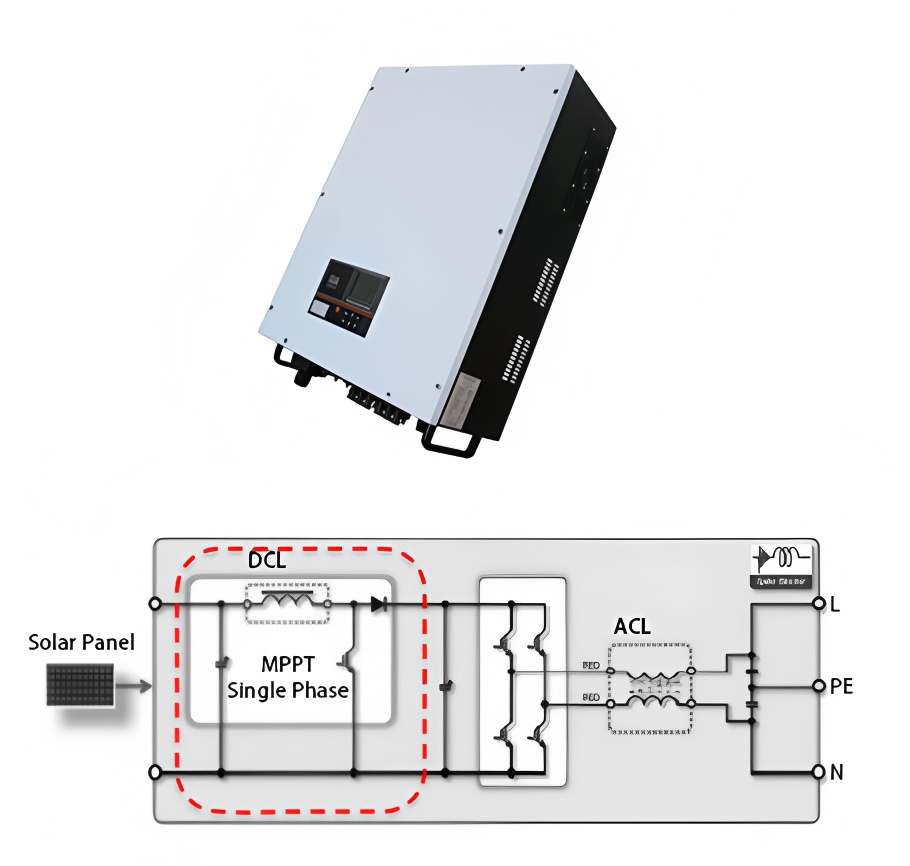

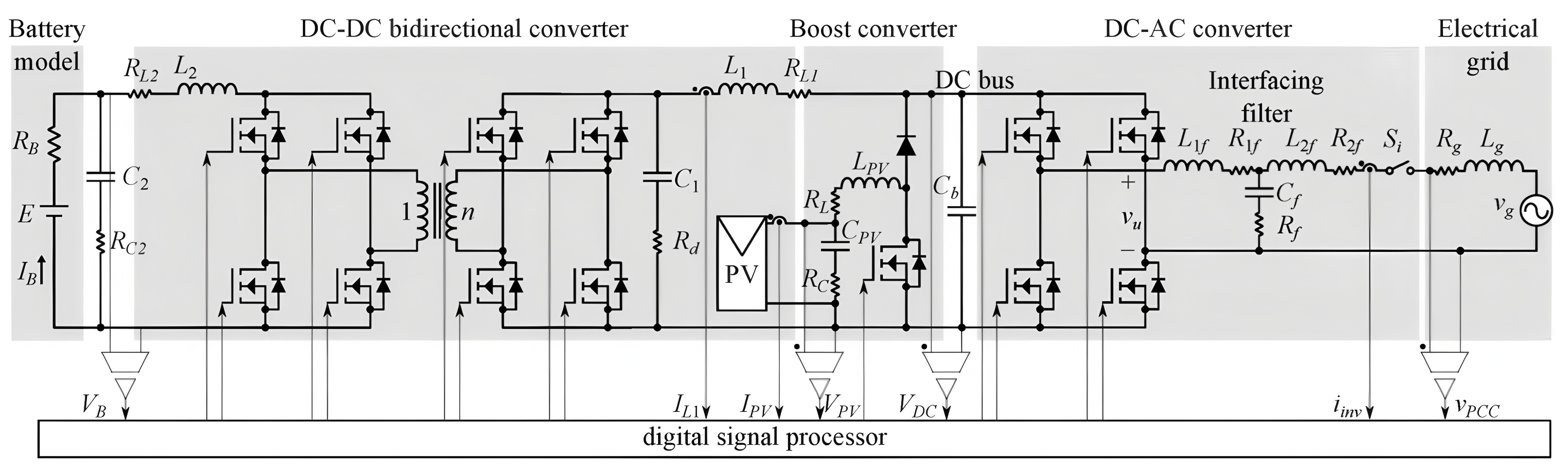

1.3 核心功能功率级

一个典型的直流耦合混合逆变器内部主要由三个核心功率级构成,每个功率级都承担着独特的能量转换任务。

光伏MPPT功率级 (Maximum Power Point Tracking)

功能:此级的核心任务是从光伏组件中提取最大可用功率。由于光伏电池的输出功率受光照强度和温度影响而剧烈变化,MPPT控制器通过实时调整其工作电压和电流,确保光伏阵列始终运行在最大功率点上。该级本质上是一个DC/DC升压(Boost)转换器,将来自光伏组串的可变、较低的直流电压提升至一个稳定、高压的直流母线(对于单相户用系统,通常为400V左右)。

主流拓扑:非隔离式同步升压拓扑因其结构简单、效率高而被广泛采用 。在更高功率的应用中,常采用多相交错(Interleaved)的同步升压拓扑,通过并联多个功率级并进行相移控制,可以显著减小输入电流纹波,从而缩小电感等无源元件的体积 。

双向电池DC/DC功率级

功能:该级是连接低压电池组与高压直流母线的桥梁,负责管理电池的充放电过程。当给电池充电时,它工作在降压(Buck)模式,将高压直流母线的能量降压后存储到电池中。当电池放电时,它工作在升压(Boost)模式,将电池的低压直流电升压至直流母线,供逆变器使用 。

主流拓扑:非隔离的双向(双象限)交错式Buck-Boost拓扑是直流耦合系统中的典型选择。交错式设计同样有助于减小电流纹波,提高功率密度 。

DC/AC逆变功率级

功能:这是系统的最终输出级,负责将直流母线上的稳定高压直流电转换成符合电网标准(如电压、频率、相位)的交流电,供给家庭负载使用或馈入电网。此级必须是双向的,因为它还需要在需要时(如从电网为电池充电)执行整流功能,将交流电转换为直流电 。

主流拓扑:全桥(H桥)拓扑是标准配置。为了追求更高的效率和更低的谐波失真,业界已广泛采用更先进的拓扑结构,如三电平H桥、HERIC(Highly Efficient and Reliable Inverter Concept)拓扑,以及近年来备受关注的图腾柱(Totem-Pole)无桥PFC拓扑 。

1.4 关键技术发展趋势

户用混合逆变器市场正朝着更高性能、更智能化的方向发展,主要体现在以下几个方面:

追求更高的功率密度与可靠性:市场对更小、更轻、更可靠的逆变器需求日益迫切。这一趋势的核心驱动力是碳化硅(SiC)宽禁带半导体材料的应用。这些新材料允许逆变器在更高的开关频率下工作,从而大幅缩小电感、电容等无源元件的体积和成本 。更高的效率也意味着更少的热量产生,进而可以缩小散热系统。业界预测,未来五年内逆变器的功率密度有望再提升约50% 。这种对高功率密度的追求,其根本动因在于降低系统的全生命周期成本,包括材料成本、运输成本和安装成本。

向更高直流母线电压演进:尽管当前户用系统主流直流母线电压为400V,但大型光伏电站从1100V向1500V甚至更高电压发展的趋势,正在影响着元器件的开发和设计理念。更高的直流电压意味着在同等功率下电流更低,可以显著降低线缆和功率器件的导通损耗($P_{loss} = I^2R$),提升系统效率 。

高度智能化与功能集成:逆变器正从一个单纯的功率转换设备,演变为一个复杂的能源管理平台。这包括集成人工智能(AI)驱动的智能诊断(如智能IV曲线扫描)、与储能系统的深度融合、高级安全功能(如直流拉弧检测和组件级快速关断)以及微电网管理能力 。这种转变是制造商在硬件价格竞争日益激烈(即产品同质化)的背景下,通过软件、服务和生态系统集成来创造新价值的战略响应。通过成为家庭能源生态系统的控制中心,逆变器制造商能够从单一的硬件销售商转变为综合能源服务商,开拓监控、维护、能源交易等新的商业模式 。

构网型(Grid-Forming)技术:这是从传统的并网型(Grid-Following)逆变器向构网型逆变器演进的一个重大技术转变。并网型逆变器依赖电网提供电压和频率基准,而被动地向其注入电流。而构网型逆变器则能主动建立和维持一个稳定的交流电压和频率,可以独立于大电网运行,是实现真正离网供电和构建弹性微电网的关键技术,对于提升家庭能源独立性和供电可靠性至关重要 。

第二章:碳化硅(SiC)——下一代逆变器的 foundational enabler

上一章明确了户用混合逆变器向高效率、高功率密度和高可靠性发展的趋势。本章将深入探讨碳化硅(SiC)作为一种关键的使能技术,从材料物理特性和器件性能层面,阐述其为何能够满足并推动这些严苛的技术要求。

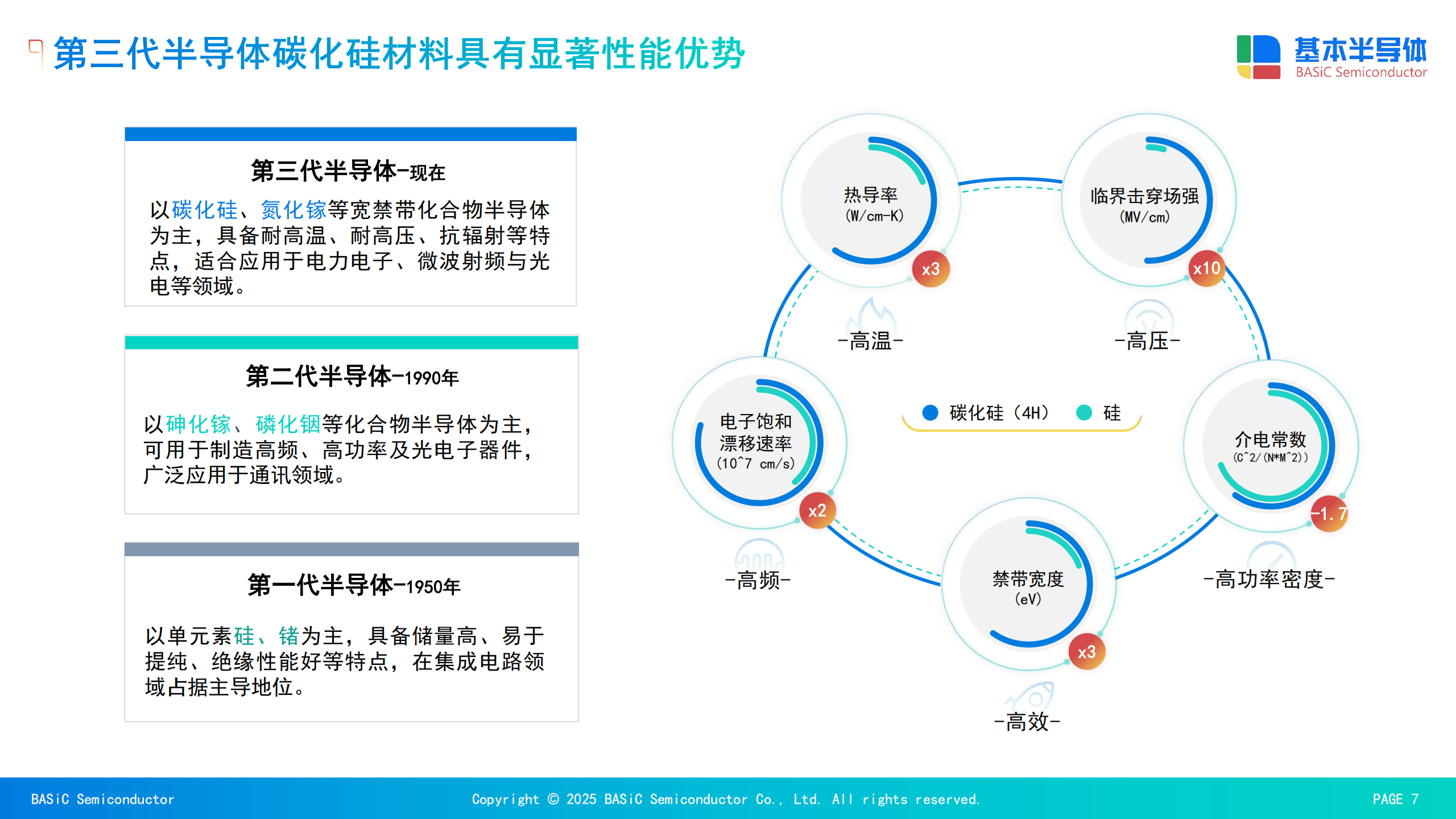

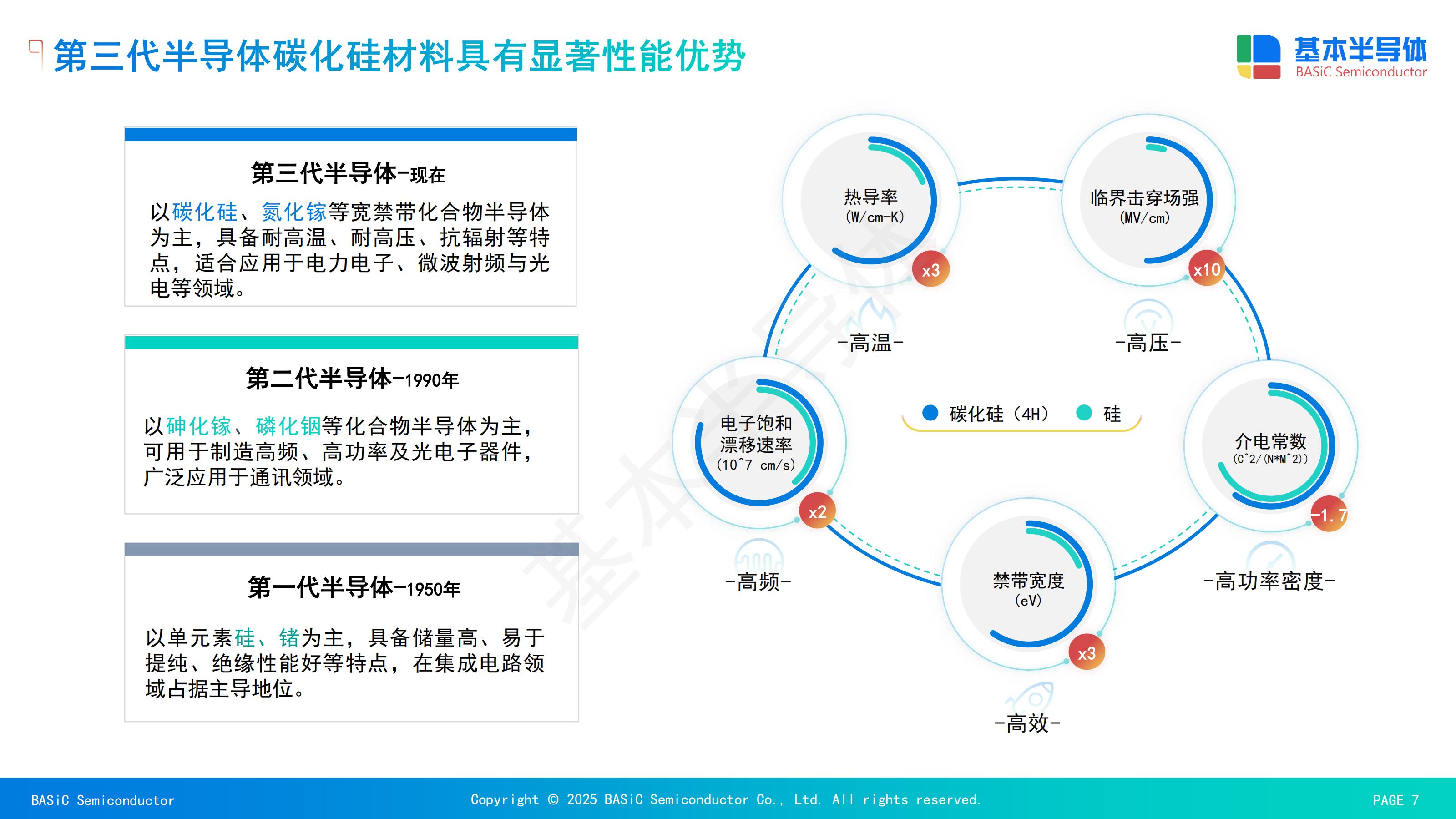

2.1 SiC的卓越材料特性

SiC作为一种宽禁带半导体材料,其物理特性相较于传统的硅(Si)具有本质上的优势,这些优势是其高性能功率器件的基础。

表2:关键材料特性对比:硅(Si) vs. 碳化硅(SiC)

| 特性 | 硅 (Si) | 碳化硅 (SiC) | 对功率器件的影响 |

|---|---|---|---|

| 禁带宽度 (Bandgap) | ~$1.1$ eV | ~$3.26$ eV 19 | 更高的工作温度,更低的漏电流 |

| 临界击穿场强 (Critical Electric Field) | ~$0.3$ MV/cm | ~$3.0$ MV/cm 19 | 更薄的漂移层,极低的导通电阻 |

| 热导率 (Thermal Conductivity) | ~$1.5$ W/cm·K | ~$4.9$ W/cm·K 19 | 更高效的散热,减小散热系统体积 |

| 电子饱和速率 (Electron Saturation Velocity) | ~$1 times 10^7$ cm/s | ~$2 times 10^7$ cm/s | 更快的开关速度,更低的开关损耗 |

宽禁带宽度 (Wide Bandgap):SiC的禁带宽度约为硅的3倍 21。更宽的禁带意味着需要更多的能量才能将电子从价带激发到导带,从而产生漏电流。因此,SiC器件在高温下仍能保持极低的漏电流,并支持更高的结温运行(通常可达200°C,而硅器件一般为150°C)。

高临界击穿场强 (High Critical Electric Field):SiC的临界击穿场强是硅的约10倍 。这意味着在承受相同电压的情况下,SiC器件的阻断层(漂移层)可以做得更薄,并且可以采用更高的掺杂浓度。根据导通电阻的物理公式,这直接导致了SiC器件单位面积的导通电阻($R_{DS(on),sp}$)可以做到极低,这是SiC器件低导通损耗的物理根源 。

高热导率 (High Thermal Conductivity):SiC的导热能力是硅的3倍以上 。这意味着器件内部产生的热量可以更快速、更有效地传导出去。这不仅降低了器件本身的温升,还极大地减小了对散热系统(如散热片、风扇)的依赖,是实现高功率密度的关键因素之一 。

2.2 从材料特性到器件性能的转化

SiC的优越材料特性直接转化为功率器件在导通、开关和热管理等方面的革命性性能提升。

更低的导通损耗:得益于高临界击穿场强,SiC MOSFET在同等电压等级下,其导通电阻$R_{DS(on)}$远低于硅MOSFET。例如,一个1200V的SiC MOSFET可以实现仅几十毫欧的导通电阻,这在硅MOSFET上是难以想象的。虽然硅IGBT在大电流下导通压降也较低,但SiC MOSFET在全电流范围内都表现出类似电阻的线性特性,从而显著降低了$I^2R$导通损耗 。

极低的开关损耗:开关损耗是高频应用的主要瓶颈。SiC MOSFET作为单极性器件,其开关过程由多数载流子完成,不存在少数载流子复合的过程。因此,它没有硅IGBT(双极性器件)在关断时因少数载流子复合而产生的“拖尾电流”(tail current)现象。这使得SiC MOSFET的关断损耗($E_{off}$)极低,通常比同规格的IGBT低一个数量级 。同时,其极小的结电容也使得开通损耗($E_{on}$)显著降低。

更高的开关频率:低开关损耗和高热导率的结合,为SiC器件在高频下工作创造了理想条件。硅IGBT的开关频率通常被限制在20-40 kHz以内,超过此范围,开关损耗会急剧上升导致热失控。而SiC MOSFET可以在数百kHz甚至MHz级别下高效工作,且不会产生过高的热量 。这种能力是实现逆变器小型化、轻量化的根本。

性能优异的体二极管:传统硅MOSFET的体二极管(body diode)存在反向恢复时间长、反向恢复电荷($Q_{rr}$)大的问题,在桥式电路等硬开关应用中会导致巨大的损耗甚至器件损坏。而SiC MOSFET的体二极管反向恢复特性非常出色,$Q_{rr}$极小,接近理想二极管。这一特性使其能够胜任硬开关换流,从而催生了新的高效率拓扑,例如在连续导通模式(CCM)下工作的图腾柱PFC电路,这种拓扑对于硅MOSFET是不可行的 。

SiC的价值并非源于单一特性的提升,而是其所有优异性能协同作用的结果。低开关损耗使得提高开关频率成为可能;提高开关频率又使得电感、电容等无源元件可以做得更小、更轻、更便宜;而高热导率则意味着因损耗产生的热量可以用更小的散热系统来管理。这一系列相互促进的优势共同推动了功率变换器向着前所未有的高效率和高功率密度迈进。

第三章:SiC在混合逆变器电路中的应用价值量化分析

本章将深入混合逆变器的三大核心功率级——MPPT升压、双向电池DC/DC和主路DC/AC逆变,结合具体数据,量化分析采用SiC功率器件替代传统硅器件所带来的实际性能收益。

3.1 MPPT升压级:最大化光伏能量捕获

MPPT级的核心挑战是在宽输入电压和不同功率水平(对应不同光照条件)下保持高效率,以确保最大程度地捕获太阳能。

SiC带来的价值:

更高工作频率与无源元件小型化:采用SiC MOSFET,如基本半导体的1200V系列产品(B3M040120Z、B3M020120ZL等),可将MPPT升压级的工作频率从传统硅IGBT的20-40 kHz提升至100 kHz以上。由于电感器的尺寸与开关频率成反比,频率的提升可以直接减小升压电感的体积、重量和成本,从而提高逆变器的整体功率密度 。

全工况效率提升:相较于硅IGBT,SiC MOSFET在导通损耗和开关损耗上均有显著优势。在硬开关Boost拓扑中,SiC MOSFET的低开关损耗和SiC肖特基二极管的零反向恢复特性相结合,可以实现极高的转换效率。采用全SiC方案的Boost变换器,其峰值效率可达到99.3%至99.5%的水平 。这意味着在同等光照条件下,有更多的太阳能被有效转换并送至直流母线。

可靠性增强:SiC卓越的热性能可降低功率器件的工作温度,从而延长其使用寿命并提高整个逆变器的可靠性 。研究表明,基于SiC器件的Boost变换器失效率可显著低于基于硅器件的方案 。

3.2 双向电池级:提升储能往返效率

对于储能系统而言,往返效率(即存储后再取出的电能与初始存入电能之比)是衡量其经济性的核心指标。双向DC/DC级的效率直接决定了这一指标。

SiC带来的价值:

对称的损耗降低:双向DC/DC级需在降压(充电)和升压(放电)两个方向上高效工作。SiC MOSFET在两个工作模式下均能有效降低导通损耗和开关损耗,这对提升往返效率至关重要,因为能量在存和取两个过程中都会产生损耗。

宽范围高效运行:采用SiC MOSFET的交错式双向变换器能够在宽泛的电压和负载范围内保持极高的效率。实验原型显示,在连接低压电池(如72V)与高压母线(400-800V)时,降压模式的最高效率可达98.3%,升压模式可达97.6% 。在家庭应用中,负载和光照不断变化,轻载效率尤为重要,而SiC在此方面表现出色。

功率密度提升:与MPPT级类似,SiC带来的高频化优势同样适用于电池DC/DC级,能够缩小无源元件尺寸,使电池接口模块更加紧凑 。

3.3 主路DC/AC逆变级:SiC MOSFET与Si IGBT的性能对决

DC/AC逆变级是功率最高、决定最终输出电能质量和效率的关键环节。在此,SiC MOSFET与传统高压应用中的主流器件Si IGBT的性能差异体现得最为淋漓尽致。

直接性能对比:

开关损耗的巨大差异:这是SiC MOSFET最核心的优势。由于不存在拖尾电流,其关断损耗($E_{off}$)远低于Si IGBT,差距可达10倍之多 。一项对比测试显示,在1200V/10A的开关条件下,SiC MOSFET的关断能耗比同规格IGBT低78% 。开通损耗($E_{on}$)同样显著降低。

高频下的效率优势:Si IGBT的开关频率通常被限制在20 kHz以下,以控制开关损耗。而SiC MOSFET可以在此基础上数倍提升频率,同时保持更高的效率。例如,在10 kHz时,SiC逆变器的效率优势可能不到一个百分点,但在125 kHz时,效率差距可扩大到近三个百分点 。

系统总效率的显著提升:将逆变器中的Si IGBT替换为SiC MOSFET,可带来约1-3%的系统总效率提升,这相当于将系统总损耗降低了70%之多 。在光伏系统中,每一个百分点的效率提升都意味着实实在在的发电量增加。

下表综合了多方研究数据,直观对比了SiC MOSFET和Si IGBT在DC/AC逆变级应用中的关键性能指标。

表3:DC/AC逆变级中SiC MOSFET与Si IGBT的性能对比

| 参数 | Si IGBT (典型值) | SiC MOSFET (典型值) | SiC的优势 |

|---|---|---|---|

| 器件类型 | 双极性器件 | 单极性器件 | 无少数载流子存储效应,开关速度快 |

| 开启电压 $V_{th}$ | 较稳定,约5.5V | 较低且随温度变化,约2-3V | 对驱动电路要求更高,易受干扰 |

| 开关频率范围 | < 40 kHz | > 100 kHz | 大幅缩小无源元件体积,提高功率密度 |

| 导通损耗特性 | 恒定压降 ($V_{CE,sat}$),低电流时损耗占比较高 | 类似电阻 ($R_{DS(on)}$),低电流时损耗极低 | 轻载效率极高 |

| 开通损耗 ($E_{on}$) | 较高 | 显著降低 | 降低动态损耗 |

| 关断损耗 ($E_{off}$) | 非常高(存在拖尾电流) | 极低(几乎无拖尾电流),可降低70-90% | 大幅降低动态损耗,是高频化的关键 |

| 体二极管性能 | 无可用体二极管,需外加FRD | 内置体二极管$Q_{rr}$极小,性能优异 | 简化拓扑,可用于硬开关换流 |

| 热性能 | 结温上限约150-175°C | 结温上限可达175-200°C,热导率高 | 散热需求低,可靠性更高 |

效率的提升在整个能量转换链中具有复利效应。例如,MPPT级效率提升2%,意味着到达直流母线的能量多了2%。储能往返效率提升2%,意味着每次充放电循环后,母线上的可用能量更多。逆变级效率再提升1.5%,意味着最终输出到家庭的交流电能进一步增加。这些在各个环节看似微小的效率增益,经过多级串联和日积月累的运行,最终会转化为可观的发电量和经济收益。因此,SiC器件的价值是系统性的,其总体效益远大于各部分效益的简单加和。

第四章:采用SiC的先进设计考量与器件选型

将SiC的理论优势转化为实际产品性能,需要系统设计师在拓扑选择、器件选型和驱动电路设计等方面进行周密的考量。本章将探讨SiC技术催生的先进拓扑,并基于基本半导体的产品手册提供具体的器件选型策略,同时深入分析SiC驱动设计中的关键挑战——米勒效应及其抑制方法。

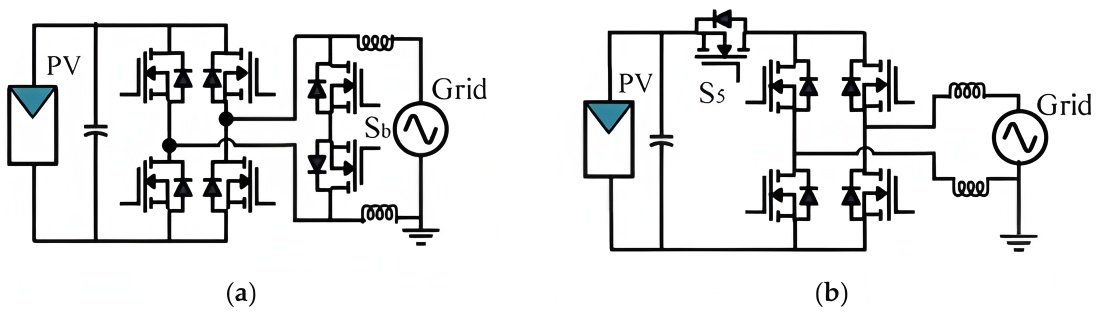

4.1 SiC使能的先进拓扑:图腾柱无桥PFC

传统的AC/DC转换前端通常使用一个由四个二极管组成的桥式整流器,这个环节会带来约1-2%的固定导通损耗,成为提升效率的主要瓶颈 32。图腾柱(Totem-Pole)无桥PFC拓扑通过创新的电路结构,取消了输入整流桥,从根本上消除了这部分损耗。

工作原理:图腾柱拓扑由两组半桥构成:一组是由两个工作在电网频率(50/60 Hz)下的慢速开关组成,负责对交流输入电压进行极性展开;另一组则是由两个高速开关组成的同步Boost电路,负责进行高频斩波和功率因数校正 。

SiC的必要性:为了在户用等高功率应用中实现高效率,图腾柱PFC必须工作在连续导通模式(CCM)。在CCM模式下,高速臂的开关管需要进行硬开关换流,这意味着其中一个开关管的体二极管必须承受另一个开关管开通时带来的巨大反向恢复冲击。传统硅MOSFET的体二极管反向恢复性能极差,无法承受这种应力,会导致巨大的损耗甚至器件失效 。而SiC MOSFET凭借其性能优异、反向恢复电荷($Q_{rr}$)极低的体二极管,完美解决了这一难题,从而释放了CCM图腾柱拓扑的全部潜力,使其效率能够轻松突破98.5%,甚至达到99% 。

混合实现方案:在实际设计中,为了平衡成本与性能,通常采用混合方案。高速臂必须使用SiC MOSFET(例如,对于户用电网,选用650V耐压等级的器件),而慢速的工频臂则可以使用成本更低的硅基超结(Super-Junction)MOSFET,甚至晶闸管(SCR)。

4.2 混合逆变器关键器件的战略选型

本节基于基本半导体(BASIC Semiconductor)的产品组合,为户用混合逆变器的各个功能模块提供具体的SiC器件选型建议。

表4:户用混合逆变器功能模块的推荐SiC器件选型(基于基本半导体产品)

| 功能模块 | 关键需求 | 推荐SiC MOSFET | 推荐SiC二极管 | 选型理由与说明 |

|---|---|---|---|---|

| 光伏MPPT升压级 | 高电压(>800V),低$R_{DS(on)}$,高频开关 | B3M020120ZL (1200V, 20mΩ) 或 B3M040120Z (1200V, 40mΩ) | B3D20120H (1200V, 20A) | 1200V耐压为高压直流母线提供充足裕量。20mΩ型号导通损耗更低,适合大功率设计;40mΩ型号性价比更高。SiC二极管可用于非同步方案或作为续流二极管。 |

| 双向电池DC/DC级 | 中高压(>600V),极低$R_{DS(on)}$,双向导通 | B3M010C075Z (750V, 10mΩ) 或 B3M040065Z (650V, 40mΩ) | - | 750V耐压等级适用于400V母线。10mΩ的极低内阻可最大程度降低大电流充放电时的导通损耗,对提升往返效率至关重要。650V/40mΩ是均衡选择。 |

| DC/AC逆变级(高速臂) | 中压(650V),极快开关速度,低寄生电感 | B3M040065Z (TO-247-4) B3M040065L (TOLL) , B3M040065B (TOLT) | - | 650V耐压适用于单相交流输出。TO-247-4封装提供开尔文源极引脚,优化驱动。TOLL/TOLT等表面贴装封装寄生电感更低,开关性能更佳。 |

| DC/AC逆变级(工频臂) | 中压(650V),低导通损耗,低成本 | 混合器件 BGH50N65HF1 (Si IGBT + SiC SBD) | B3D40065H (650V, 40A) | 此臂工作在工频,开关损耗非主要矛盾。采用Si-IGBT与SiC-SBD的混合器件或低成本的Si-MOSFET,可有效平衡成本。 |

4.3 栅极驱动的关键性与米勒效应抑制

SiC MOSFET的超高速开关特性是一把双刃剑,它在带来性能优势的同时,也对栅极驱动电路提出了前所未有的挑战。

米勒效应解析:在半桥拓扑中,当上管快速开通时,其漏源电压$V_{DS}$急剧下降,导致桥臂中点电压快速上升(高$dV/dt$)。这个快速变化的电压会通过下管的寄生栅漏电容(米勒电容,$C_{gd}$)注入一个瞬态电流,即米勒电流($I_{miller} = C_{gd} times dV/dt$)。该电流流过关断状态下管的栅极回路(包括外部栅极电阻$R_{goff}$),在栅源两端产生一个正向的电压尖峰($V_{gs_spike} = I_{miller} times R_{goff}$)。如果这个电压尖峰超过了MOSFET的开启阈值电压($V_{gs(th)}$),下管就会被意外地短暂开通,造成上下管直通短路,可能导致器件损坏 。

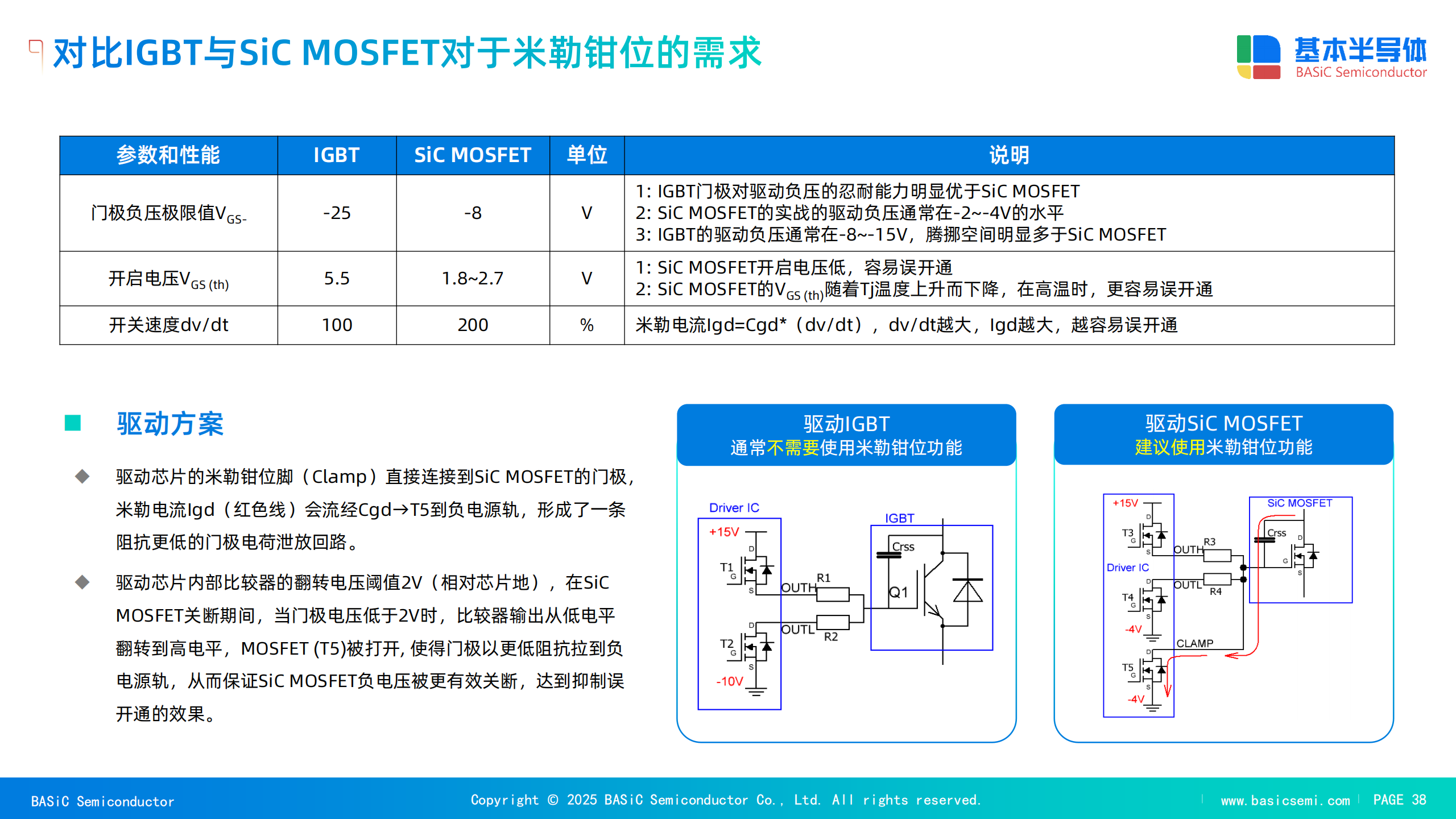

SiC MOSFET更易受米勒效应影响的原因:

更低的开启阈值电压 ($V_{gs(th)}$):SiC MOSFET的$V_{gs(th)}$通常在2-3V之间,且随温度升高而降低(例如B3M040065Z在175°C时$V_{gs(th)}$降至1.9V),而Si IGBT的$V_{gs(th)}$通常在5.5V以上。这意味着SiC MOSFET的抗干扰裕量要小得多 。

更高的开关速度 ($dV/dt$):SiC MOSFET的开关速度远高于IGBT,产生的$dV/dt$也更大,从而导致更大的米勒电流和更高的栅极电压尖峰 。

更低的负压耐受能力:为可靠关断,驱动电路通常会施加一个负偏压。SiC MOSFET的栅极氧化层较为脆弱,其能承受的负栅压通常在-8V至-10V之间,远低于IGBT的-25V。这限制了通过施加深度负压来抑制米勒效应的能力 。

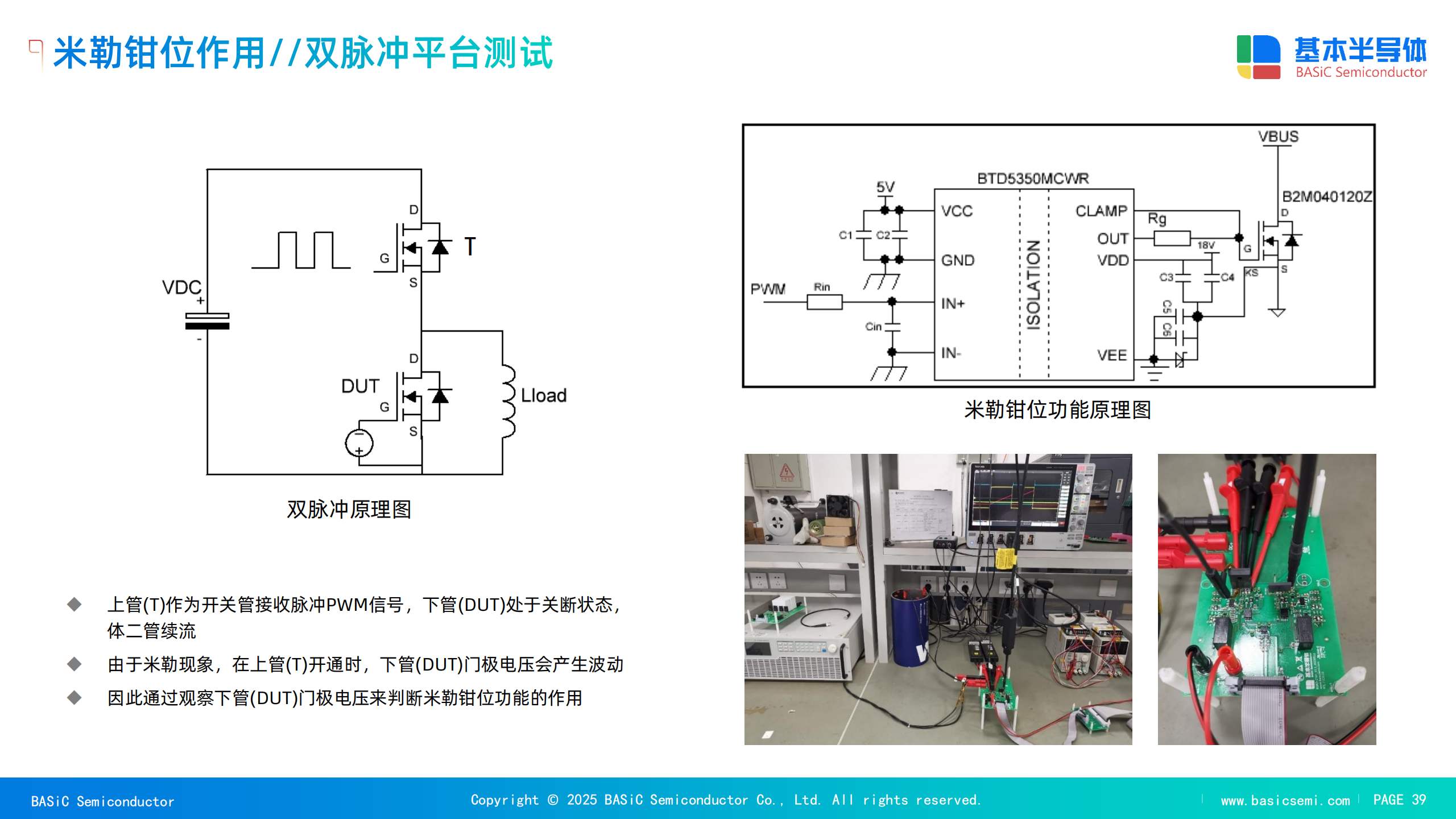

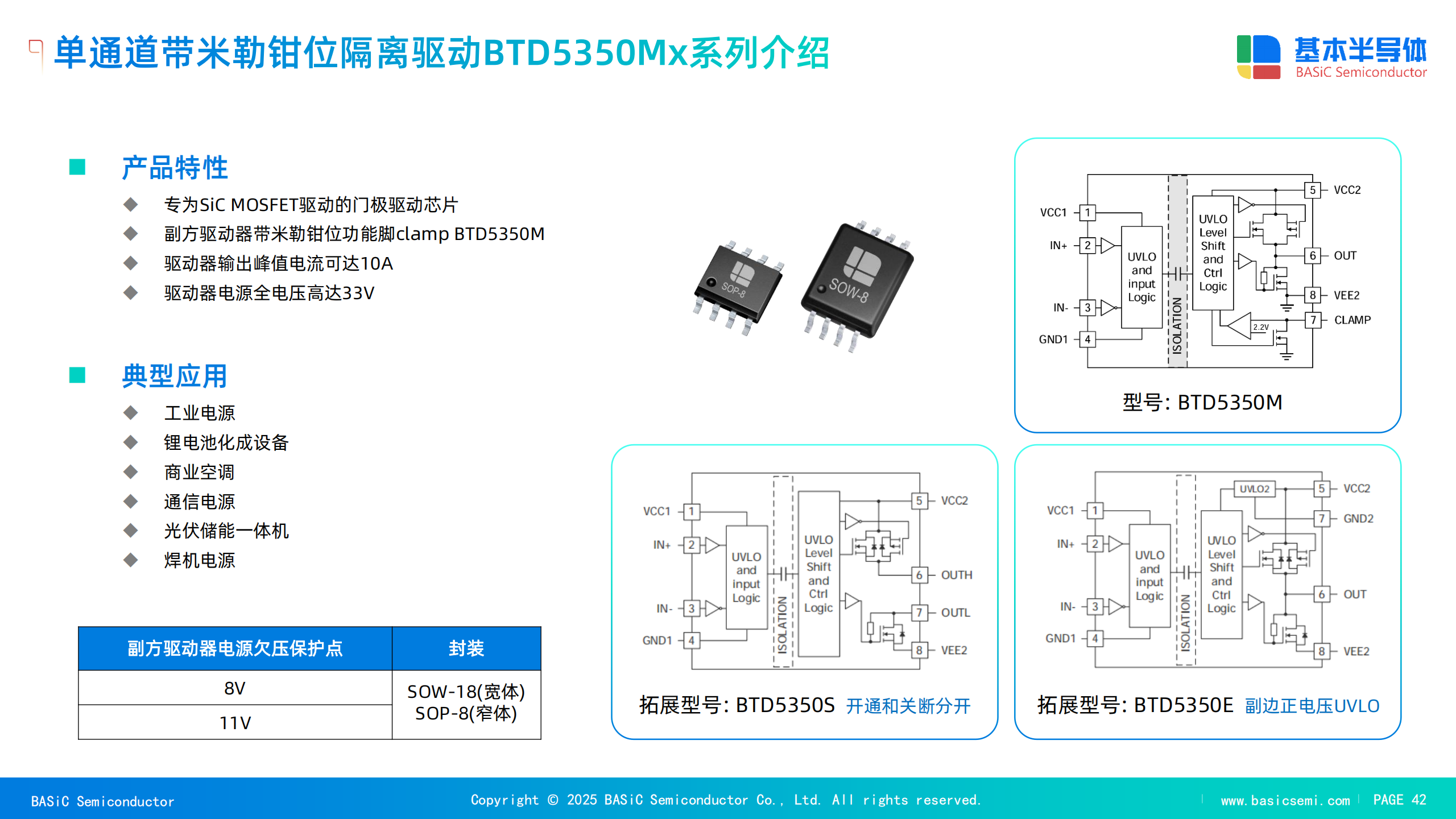

米勒钳位解决方案:为应对这一挑战,必须使用带有米勒钳位(Miller Clamp)功能的专用栅极驱动器,例如基本半导体的BTD5350M 。

工作原理:该驱动器在MOSFET关断后,会持续监测其栅极电压。当$V_{gs}$下降到安全阈值(如2V)以下时,驱动器内部会激活一个额外的低阻抗开关,将栅极直接“钳位”到负电源轨(VEE2)。

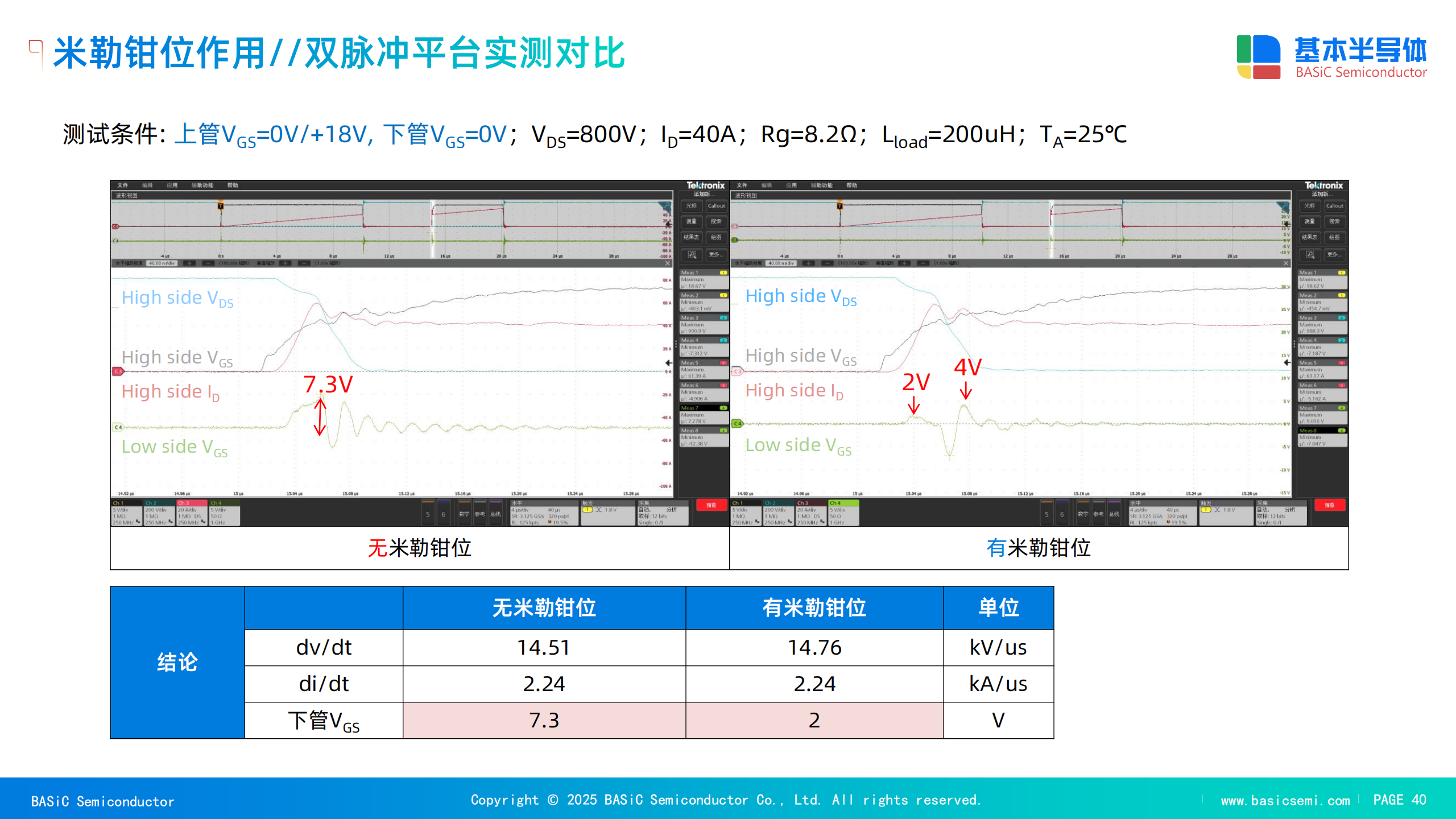

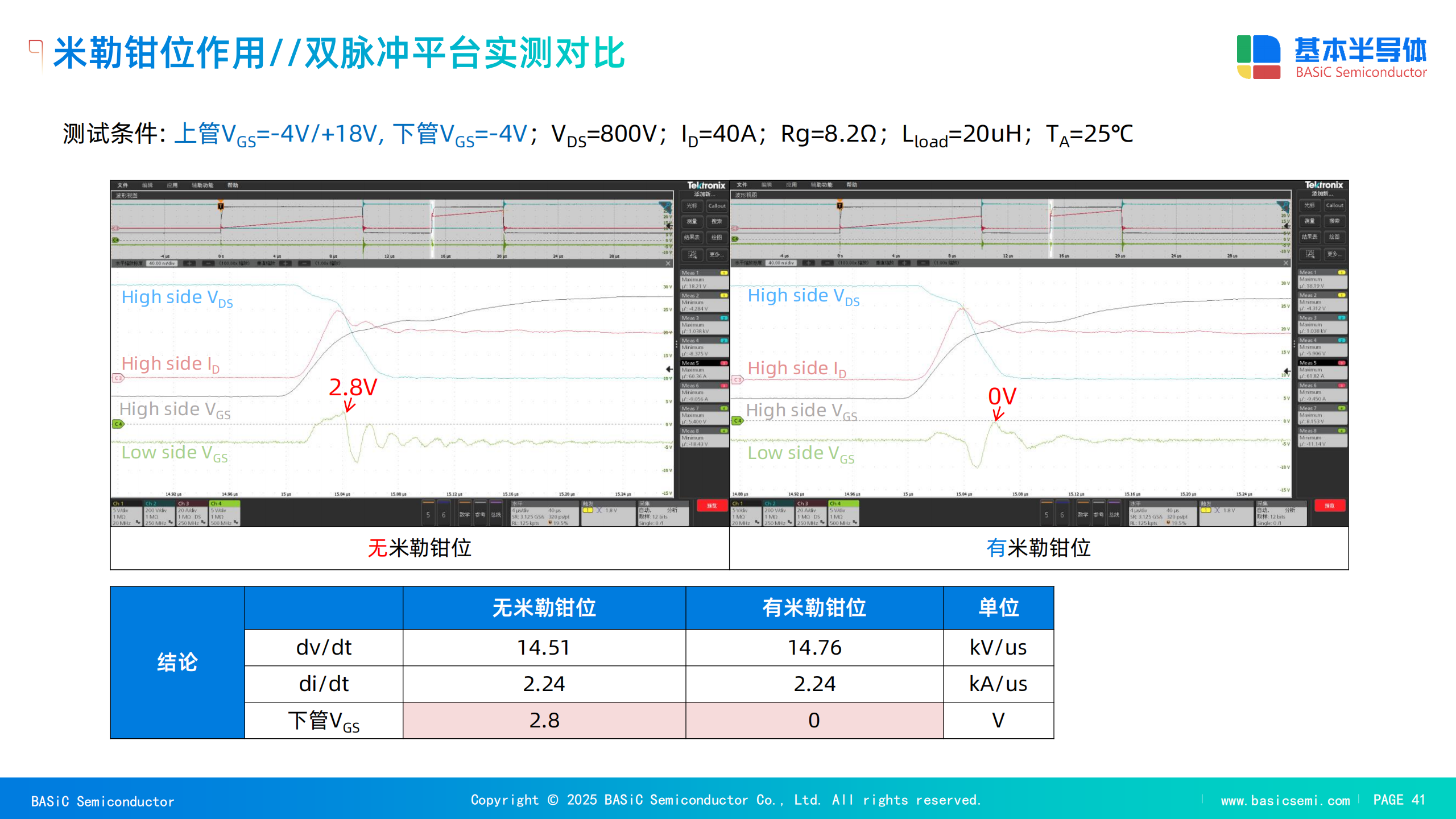

效果:这个低阻抗通路为后续可能产生的米勒电流提供了一个旁路,使其直接泄放到地,而不是流经外部栅极电阻产生电压尖峰。双脉冲测试数据显示,在没有米勒钳位时,栅极上出现了高达7.3V的电压尖峰,足以导致误开通;而在启用米勒钳位功能后,该尖峰被有效抑制在2V以下,确保了器件的可靠关断 。对于高频SiC设计而言,米勒钳位已从“可选功能”变为“必备功能”。

器件的封装技术对于发挥SiC的全部潜力也至关重要。传统的三引脚封装(如TO-247-3)中,功率回路和驱动回路共享同一个源极引脚,存在共源电感,会在高速开关时产生负反馈,限制开关速度并引发振荡。采用带有开尔文源极引脚的四引脚封装(如TO-247-4),将驱动回路的返回路径独立出来,可以根除共源电感的影响,实现更干净、更快速的开关 。而TOLL、TOLT等先进的表面贴装封装,通过最小化引线长度,进一步降低了回路寄生电感,是实现更高频率和更高功率密度的理想选择 。这表明,SiC器件的性能表现已与其封装技术深度绑定。

第五章:总结与战略建议

本报告系统分析了户用混合逆变器的拓扑架构、技术趋势,并深入探讨了碳化硅(SiC)功率器件在其中扮演的关键角色。综合分析表明,SiC技术正从根本上重塑户用储能系统的性能边界和市场格局。

5.1 结论性评估:SiC的变革性影响

SiC对混合逆变器而言,并非简单的渐进式改良,而是一项具有变革性意义的技术。它精准地满足了市场对更高效率、更高功率密度和更高可靠性的核心诉求。

效率的飞跃:SiC器件在MPPT、电池DC/DC和DC/AC逆变三大功率级中均能显著降低损耗。这种在能量转换链上各环节的效率增益会产生复利效应,最终转化为可观的终端用户发电量提升和更短的投资回报周期。

功率密度与成本的优化:通过实现更高的开关频率,SiC技术使得电感、电容等无源元件以及散热系统的体积和成本得以大幅缩减。这不仅使逆变器产品本身更小、更轻,还降低了仓储、运输和安装的总成本,推动了系统级成本的优化。

可靠性的基石:SiC材料卓越的热性能和物理稳定性,使其能够在更严苛的环境下长时间可靠运行,降低了器件的工作应力,从而延长了逆变器的整体使用寿命,减少了全生命周期的维护成本。

新功能的催化剂:SiC器件独特的性能(如优异的体二极管)解锁了过去因硅器件性能限制而难以实用化的先进拓扑,如连续导通模式下的图腾柱PFC。这不仅提升了效率,也为逆变器功能的创新开辟了新的道路。

深圳市倾佳电子有限公司(简称“倾佳电子”)是聚焦新能源与电力电子变革的核心推动者:

倾佳电子成立于2018年,总部位于深圳福田区,定位于功率半导体与新能源汽车连接器的专业分销商,业务聚焦三大方向:

新能源:覆盖光伏、储能、充电基础设施;

交通电动化:服务新能源汽车三电系统(电控、电池、电机)及高压平台升级;

数字化转型:支持AI算力电源、数据中心等新型电力电子应用。

公司以“推动国产SiC替代进口、加速能源低碳转型”为使命,响应国家“双碳”政策(碳达峰、碳中和),致力于降低电力电子系统能耗。

需求SiC碳化硅MOSFET单管及功率模块,配套驱动板及驱动IC,请搜索倾佳电子杨茜

5.2 未来展望与战略建议

随着全球能源转型和分布式发电的普及,户用混合逆变器市场将持续高速增长 。在这个进程中,SiC技术将从高端市场的选择,逐步下沉为主流高性能逆变器的标准配置。

技术发展轨迹:

更高集成度:未来将出现更多集成了多个功率级(如MPPT和电池DC/DC)的SiC功率模块,如基本半导体的Pcore™系列产品所示,这将进一步简化系统设计、提升功率密度 。

更高电压等级:借鉴电动汽车行业的发展路径,更高功率的户用系统可能会从400V直流母线向800V平台演进,这将更充分地发挥1200V SiC器件在降低电流和导通损耗方面的优势 。

更强智能控制:SiC硬件平台的高效率和高动态响应能力,将与先进的数字控制、AI算法和构网型(Grid-Forming)技术更紧密地结合,使逆变器真正成为家庭能源互联网的核心智能终端 。

对系统设计师的战略建议:

拥抱系统级设计思维:切忌将SiC器件视为硅器件的简单“直接替换”。成功的设计必须从一开始就采用系统级视角,综合考虑PCB布局、封装寄生参数、散热设计以及驱动电路的协同优化。

优先投资于驱动生态系统:为SiC MOSFET配备高性能的专用栅极驱动器至关重要。一个具备米勒钳位、强劲拉灌电流能力和高隔离耐压的驱动器,其成本相较于因驱动不当导致的系统失效而言微不足道。

超越器件成本,评估总体拥有成本(TCO):在进行技术选型时,不应仅比较功率器件的单价。必须进行全面的总体拥有成本分析,将因使用SiC而节省的无源元件、散热系统成本,以及在系统全生命周期内因效率提升而增加的发电收益一并纳入考量。分析表明,对于追求高性能和长期价值的系统而言,SiC方案已具备显著的综合经济优势。

-

逆变器

+关注

关注

300文章

5085浏览量

214628 -

SiC

+关注

关注

32文章

3502浏览量

68062 -

碳化硅

+关注

关注

25文章

3305浏览量

51707

发布评论请先 登录

SiC碳化硅的崛起:现代户用混合逆变器拓扑、趋势及器件级集成技术解析

SiC碳化硅的崛起:现代户用混合逆变器拓扑、趋势及器件级集成技术解析

评论