石油化工与铁路行业作为国民经济的 “命脉产业”,其运营场景具有 “环境复杂、设备密集、安全要求高、流程链条长” 的共性特征 —— 石油化工领域面临 “高危设备溯源难、仓储物料管理乱、安全巡检效率低” 的困境;铁路领域则受困于 “列车部件维护滞后、货运车厢追踪难、集装箱调度低效” 的问题。而RFID 技术凭借 “抗恶劣环境、非接触识别、全生命周期追溯” 的核心优势,正成为破解两大行业痛点的 “智能化工具”,推动其从 “传统人工管理” 向 “数据驱动的智能运营” 转型。

一、RFID 技术在石油化工领域的应用:筑牢 “安全防线”,优化全链路管理

石油化工行业的生产、仓储、运输全流程均围绕 “易燃易爆、有毒有害” 的物料与设备展开,安全与效率是核心诉求。RFID 技术通过 “标签定制化 + 系统集成化”,在三大核心场景实现突破。

1. 高危设备全生命周期追溯:从 “被动检修” 到 “主动预警”

石油化工企业的核心设备(如反应釜、换热器、输油管道、安全阀)长期处于高温、高压、腐蚀性环境中,设备老化、部件失效易引发安全事故。传统管理依赖人工记录检修时间,易出现 “漏检、错检”,而 RFID 技术可实现设备的 “全生命周期数字化管控”:

•设备建档:在设备出厂时,为其粘贴抗高温、抗腐蚀的 RFID 标签(如陶瓷封装标签、金属基标签),写入设备型号、出厂编号、材质参数、设计寿命、检修周期等基础信息,形成 “设备数字档案”。例如,某炼化厂为反应釜粘贴耐高温 RFID 标签,标签可承受 300℃以上高温,长期在油污环境中仍能稳定读取。

•检修追溯:每次设备检修时,工作人员使用防爆型手持 RFID 读写器(符合石油化工行业的防爆等级要求,如 Ex d IIB T4 Ga)扫描标签,记录检修人员、检修内容(如部件更换、压力测试数据)、下次检修时间,并实时上传至企业 EAM(企业资产管理系统)。系统根据检修周期自动生成 “检修提醒”,避免设备超期运行。

•故障溯源:若设备出现故障,通过扫描 RFID 标签,可快速追溯历史检修记录、更换部件的批次信息,判断故障原因是 “部件质量问题” 还是 “检修不到位”。例如,某油田的输油管道因阀门泄漏引发事故,通过 RFID 追溯发现,该阀门已超检修周期 3 个月,企业据此优化检修流程,将阀门检修提醒提前 15 天,后续同类故障下降 70%。

2. 危化品仓储智能管理:破解 “物料混乱”,规避安全风险

石油化工仓储涉及汽油、柴油、化工原料等危化品,传统管理依赖人工记账,易出现 “物料错放、库存账实不符”,且盘点时需暂停作业,效率低下。RFID 技术通过 “智能标签 + 通道识别”,实现仓储流程自动化:

•入库精准登记:危化品桶装或罐装时,粘贴防泄漏、抗溶剂的 RFID 标签(如 PVC 封装标签),记录物料名称、浓度、闪点、毒性等级、入库时间、存储区域要求(如阴凉区、防爆区)。当物料运至仓库门口时,固定式 RFID 通道读写器自动识别标签,引导叉车将物料送至指定区域,若出现 “将易燃物料送入高温区” 的错误,系统立即报警,避免安全隐患。

•动态库存盘点:无需暂停仓储作业,工作人员手持防爆 RFID 读写器,1 小时即可完成 1000㎡危化品仓库的盘点,准确率达 99.9%,而传统人工盘点需 4-6 小时,且存在人员接触危化品的风险。某化工仓储企业应用后,库存盘点效率提升 80%,物料错放率从 5% 降至 0.1%。

•出库追溯:危化品出库时,读写器自动记录出库时间、运输车辆信息、接收方资质,形成 “出库凭证”。若后续出现物料泄漏、丢失,可通过 RFID 追溯运输链路,明确责任归属。例如,某化工企业的一批剧毒原料在运输中丢失,通过 RFID 追溯到运输车辆的行驶轨迹,配合 GPS 定位,24 小时内找回物料,避免重大安全事故。

3. 人员与车辆出入管控:筑牢 “厂区防线”,杜绝无关人员进入

石油化工厂区属于高危区域,人员、车辆出入需严格审核,传统管理依赖门禁卡、登记本,易出现 “冒用证件、登记遗漏”。RFID 技术通过 “人员 - 车辆 - 标签” 绑定,实现精准管控:

•人员定位与授权:为厂区工作人员发放RFID 智能工牌,工牌内置高频 RFID 芯片,写入人员姓名、所属部门、授权区域(如生产区、仓储区)。厂区各出入口、关键装置区部署固定式 RFID 读写器,当人员进入非授权区域时,系统自动发出声光报警,并通知安保人员。同时,读写器可记录人员出入时间,形成 “人员轨迹台账”,便于应急疏散时快速清点人数。

•车辆智能放行:为运输危化品的车辆安装车载 RFID 标签,写入车辆牌照、运输物料类型、驾驶员信息。车辆进入厂区时,门口的 RFID 读写器自动识别标签,与系统中的 “运输预约单” 比对,若信息一致(如物料类型、接收部门匹配),道闸自动放行,无需人工核验,放行时间从 3 分钟缩短至 10 秒。某石化园区应用后,日均车辆通行量提升 50%,且未发生 “无预约车辆进入” 的情况。

二、RFID 技术在铁路领域的应用:打通 “运输堵点”,提升调度与维护效率

铁路行业涵盖 “客运、货运、机务” 三大板块,核心痛点是 “列车部件维护滞后、货运车厢追踪难、集装箱调度低效”。RFID 技术通过 “车地交互、数据互联”,在两大核心场景实现价值落地。

1. 列车部件智能维护:从 “定期大修” 到 “状态修”

列车的走行部(如轮对、轴承、制动系统)、供电系统(如受电弓)是安全运行的关键,传统维护采用 “定期大修” 模式,无论部件状态好坏均需拆解检查,导致 “过度维修” 或 “维修不足”。RFID 技术结合传感器,实现部件的 “状态化维护”:

•部件标识与数据采集:在列车轮对、轴承等可更换部件上粘贴抗振动、抗低温的 RFID 标签(如不锈钢封装标签),标签集成温度、振动传感器,实时采集部件运行时的温度、振动频率等数据。例如,高铁轴承的 RFID 标签可在 - 40℃至 80℃的环境中工作,同时承受列车运行时的高频振动,确保数据稳定传输。

•车地数据交互:在铁路沿线的车站、区间设置地面 RFID 读写器(安装在轨道旁,与列车运行速度匹配,支持高速移动中读取),当列车经过时,读写器自动读取部件标签的传感器数据,并上传至铁路集团的 TMIS(铁路运输管理信息系统)。系统通过 AI 算法分析数据,若轴承温度超过阈值(如 80℃)、振动频率异常,立即向机务段发送 “故障预警”,安排列车提前检修。

•维护效率提升:某铁路局应用 RFID 技术后,列车轮对的维护模式从 “每运行 10 万公里大修” 改为 “根据状态预警维修”,轮对使用寿命延长 20%,大修成本降低 35%,且因轮对故障导致的列车晚点率下降 65%。

2. 货运车厢与集装箱追踪:破解 “调度黑箱”,加速货物周转

铁路货运涉及大量敞车、棚车、集装箱,传统管理依赖人工记录车厢编号、货物信息,调度时需人工核对,易出现 “车厢错挂、货物滞留”。RFID 技术通过 “全程追踪 + 数据共享”,实现货运链路透明化:

•车厢与集装箱标识:为货运车厢安装永久性 RFID 标签(如焊接在车厢底部的金属标签),写入车厢编号、载重限制、所属铁路局;为集装箱粘贴可回收 RFID 标签,写入箱号、货物名称、收发方信息、运输目的地。例如,中国铁路总公司为全国货运车厢统一安装 RFID 标签,标签可承受雨水、风沙侵蚀,使用寿命达 10 年以上。

•沿线追踪与调度:在铁路编组站、货运站的轨道旁部署固定式 RFID 读写器,当车厢或集装箱经过时,读写器自动识别标签,记录其到达时间、所在轨道,并实时上传至货运调度系统。调度人员通过系统可实时查看 “每节车厢、每个集装箱的位置”,优化编组计划,避免 “无效等待”。某铁路编组站应用后,车厢编组时间从 8 小时缩短至 4.5 小时,日均编组能力提升 40%。

•多式联运衔接:在铁路、公路、港口的联运节点(如集装箱货运站),通过 RFID 读写器读取集装箱标签信息,自动同步至港口、物流企业的系统,实现 “铁路 - 公路 - 海运” 的数据互通。例如,某港口的铁路集装箱堆场,通过 RFID 技术实现 “集装箱到港后 30 分钟内完成信息核对与提箱预约”,货物周转时间缩短 25%,客户满意度提升 30%。

3. 铁路基础设施管理:保障 “线路安全”,降低维护成本

铁路的轨道、道岔、枕木等基础设施是列车运行的基础,传统维护依赖人工巡检,效率低、覆盖范围有限。RFID 技术可辅助基础设施的 “精准巡检”:

•设施标识:在道岔、枕木上粘贴 RFID 标签,写入设施位置(如 K123+500 处道岔)、安装时间、维护周期。巡检人员使用手持 RFID 读写器沿线路扫描,记录巡检情况(如道岔磨损程度、枕木是否开裂),系统自动生成巡检报告,对比历史数据判断设施老化趋势。

•重点区域监控:在桥梁、隧道等重点区域的基础设施上安装 RFID 标签,结合视频监控系统,当读写器检测到设施状态异常(如标签移位,可能意味着结构变形)时,联动视频监控确认情况,及时安排维修。某山区铁路的隧道内,因地质沉降导致枕木位移,RFID 系统通过标签位置变化预警,避免列车通过时发生脱轨事故。

三、RFID 技术在两大领域应用的共性与差异化:适配特殊场景的核心逻辑

石油化工与铁路领域的 RFID 应用虽场景不同,但均遵循 “标签定制化 + 设备防爆 / 抗扰 + 系统集成” 的核心逻辑,同时因行业特性存在差异化适配:

维度 石油化工领域 铁路领域

标签需求 抗高温、抗腐蚀、防泄漏(如陶瓷标签) 抗振动、抗低温、耐磨损(如金属标签)

读写器要求 防爆型(符合 Ex 等级) 高速移动读取(适应列车运行速度)

核心诉求 安全管控、危化品追溯 调度效率、部件维护、运行安全

系统集成重点 对接 EAM、仓储管理系统 对接 TMIS、货运调度系统、机务系统

典型环境挑战 高温、高压、易燃易爆 高速移动、低温、风沙雨水

这种差异化适配的本质,是 RFID 技术 “场景驱动” 的特性 —— 只有根据行业环境定制标签与设备,才能确保系统稳定运行,真正解决实际痛点。

四、未来趋势:RFID 与新兴技术融合,开启特殊行业 “超智能” 时代

随着 5G、AI、物联网技术的发展,RFID 在石油化工与铁路领域的应用将进一步升级:

•5G+RFID:在石油化工园区、铁路沿线部署 5G 基站,实现 RFID 数据的实时高速传输,支持 “大区域、多设备” 的同步监控 —— 例如,石油化工园区的 5G+RFID 系统,可同时监控上千台设备的运行状态,延迟低于 100ms;铁路的 5G+RFID 系统,可在列车时速 350km/h 的情况下,仍实现标签的稳定读取。

•AI+RFID:通过 AI 算法分析 RFID 采集的数据,实现 “预测性维护”—— 例如,石油化工企业的 AI 模型根据设备的温度、压力数据,预测设备可能出现故障的时间;铁路的 AI 模型根据列车部件的振动数据,判断轮对的剩余使用寿命,提前安排更换。

•数字孪生 + RFID:将 RFID 采集的设备、物料、车厢数据与数字孪生模型结合,构建石油化工园区、铁路线路的 “数字镜像”—— 管理人员可在数字孪生系统中实时查看设备状态、物料位置、列车运行轨迹,实现 “远程监控、智能调度”。

五、总结:RFID 技术 —— 特殊行业数字化转型的 “刚需工具”

石油化工与铁路领域的数字化转型,面临 “环境复杂、安全要求高、流程链条长” 的独特挑战,传统技术难以适配,而 RFID 技术通过 “定制化硬件 + 智能化系统”,不仅解决了 “追溯难、效率低、安全风险高” 的痛点,更构建了 “数据驱动决策” 的运营模式。

对于石油化工企业而言,RFID 是 “安全防线” 的核心支撑,通过设备与危化品的追溯,将安全风险降至最低;对于铁路行业而言,RFID 是 “效率引擎”,通过列车部件维护与货运追踪,提升调度效率与运行安全。未来,随着技术融合的深入,RFID 将成为两大行业 “超智能运营” 的基础,为国民经济的稳定运行提供更强保障。

审核编辑 黄宇

-

RFID

+关注

关注

392文章

6751浏览量

246765 -

智能化

+关注

关注

15文章

5209浏览量

59710

发布评论请先 登录

施耐德电气亮相2025中国国际石油化工大会

顶坚工业防爆手持终端:驱动石油化工移动作业智能化升级的核心路径

顶坚防爆PDA终端赋能石油化工:如何重构高危场景作业安全边界

CAN转EtherCAT:化工行业高效通信的“破局者”

AI智能铁路车号采集系统:赋能铁路运输智能化升级

激光跟踪仪:三大工业领域的“精准之眼”,高效赋能智能制造

大核桃防爆手机:石油化工高危场景的“安全屏障”如何筑牢?

从“危险禁区”到“智慧中枢”:大核桃防爆手机驱动石油化工数字化跃迁

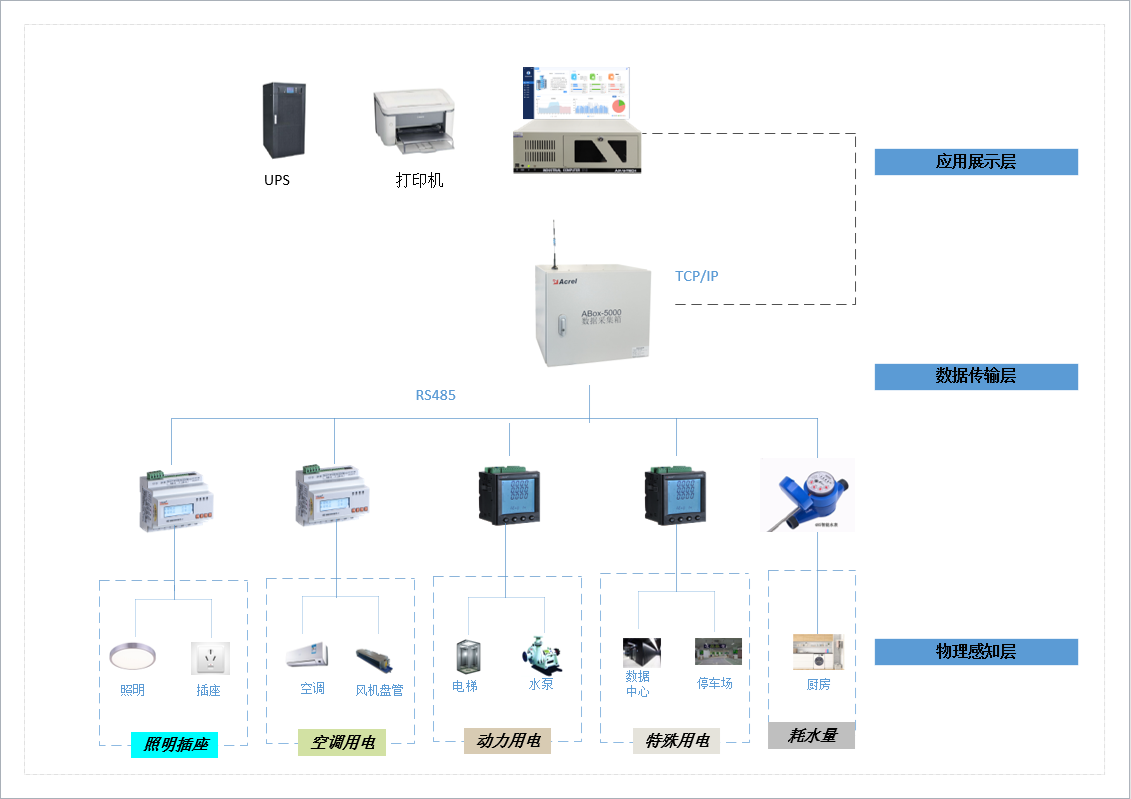

石油化工能耗困境如何破局?安科瑞能耗监测系统给你答案!!!

施耐德电气助力石油化工行业转型升级

探索国产多相流仿真技术应用,积鼎科技助力石油化工工程数字化交付

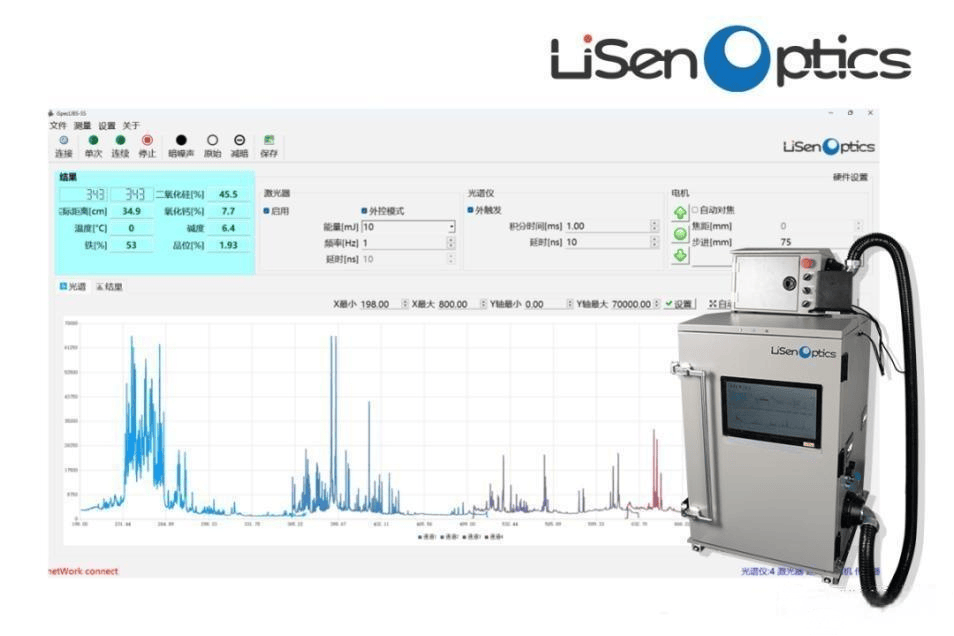

LIBS激光诱导击穿光谱在石油化工行业的质量控制应用

石油化工前线,大核桃防爆手机:筑安全通信,促智能协作,驱行业发展!

RFID 技术破局特殊行业痛点:赋能石油化工与铁路领域的智能化升级

RFID 技术破局特殊行业痛点:赋能石油化工与铁路领域的智能化升级

评论