“刚上的生产线又停了!” 凌晨 3 点,某汽车零部件厂厂长老王的电话被打爆 —— 轴承加工设备突发故障,整条产线停工,每小时损失超 2 万元。这不是个例,不少企业都在为设备 “突发状况” 头疼:要么没及时发现异常,要么发现时已经晚了。

但现在,越来越多工厂靠一套 “智能设备管理系统” 扭转局面,靠实时监测 + AI 预警,把故障拦在停机前。

实时监测:设备状态 “秒级同步”,异常不藏私

传统设备管理靠人巡、靠经验,设备温度高了、振动超标了,往往要等出问题才发现。而智能系统一上线,相当于给每台设备装了 “千里眼”。

某电子厂的贴片机车间,过去师傅每小时要绕车间查一圈温度,难免有遗漏。现在系统通过传感器,每秒采集贴片机的温度、压力数据,实时传到中控屏 —— 一旦温度超过 55℃,屏幕立刻标红,同时推送提醒到负责人手机上。“上次温度刚到阈值就发现了,清理下散热口就好,没耽误生产。” 车间主任说。

不只是车间设备,连分散在外地的物流仓储 AGV、医院的 MRI 仪器,都能靠 IoT 联网实现实时监测。某冷链物流企业,在 20 辆冷藏车上装了传感器,系统实时显示车厢温度,一旦偏离 2-8℃的冷链要求,不仅报警,还能自动调节制冷设备,避免一车疫苗报废。

AI 预警:提前 3-7 天 “报信”,故障不突袭

比实时监测更厉害的是 AI 预警 —— 系统能通过数据分析,提前预判故障,给维修留足时间。

某机械制造厂的数控车床,过去常因主轴磨损突然停机,每次维修要花 8 小时,损失 16 万元。引入系统后,AI 通过分析过去 3 年的主轴振动数据,建立了故障模型:当振动频率超过 2.3Hz 且持续 10 分钟,就会预警 “可能 7 天后出现严重磨损”。上个月系统预警后,工厂趁周末停产检修,只花 2 小时就换了主轴,没影响工作日生产。

更智能的是,系统还能区分 “真故障” 和 “假异常”。某食品厂的搅拌设备,偶尔会因原料粘稠度变化导致电流波动,过去常误报故障。现在 AI 能识别这种 “正常波动”,只对真正的故障隐患(如电机电流持续偏高)预警,准确率超 90%,避免了不必要的停机检查。

中小厂也能用:轻量化部署,不花冤枉钱

不少中小老板担心:这么智能的系统,是不是又贵又复杂?其实现在很多系统支持 “按需部署”,不用一步到位。

某五金厂只有 5 台机床,先装了基础的实时监测模块,花了不到 2 万元。“过去机床坏了要等师傅来,现在手机能看状态,小问题自己就能处理,半年就省了 3 万多维修费。” 老板算了笔账。

还有的系统支持手机端操作,维修师傅在现场就能查设备数据、收预警信息,不用跑回办公室查台账。“之前修冲床,现场对照系统里的维修指南,半小时就搞定了,以前得翻纸质手册找半天。” 维修师傅说。

结语:设备管理,从 “等故障” 到 “防故障”

过去设备管理是 “人跟着设备转”,现在靠智能系统 “系统跟着数据转”—— 实时监测让异常无处藏,AI 预警让故障不突袭。对企业来说,省下的不只是维修费,更是宝贵的生产时间。

如果你的工厂还在为设备突发故障头疼,不妨看看这套 “实时监测 + AI 预警” 的智能系统 —— 或许下次停机损失,就能变成提前规避的隐患。

-

设备管理系统

+关注

关注

0文章

193浏览量

2499 -

资产管理

+关注

关注

0文章

80浏览量

4287

发布评论请先 登录

信而泰×DeepSeek:AI推理引擎驱动网络智能诊断迈向 “自愈”时代

基于RFID和无线传感的矿井实时定位预警系统

配网行波型故障预警与定位装置让电网智能化

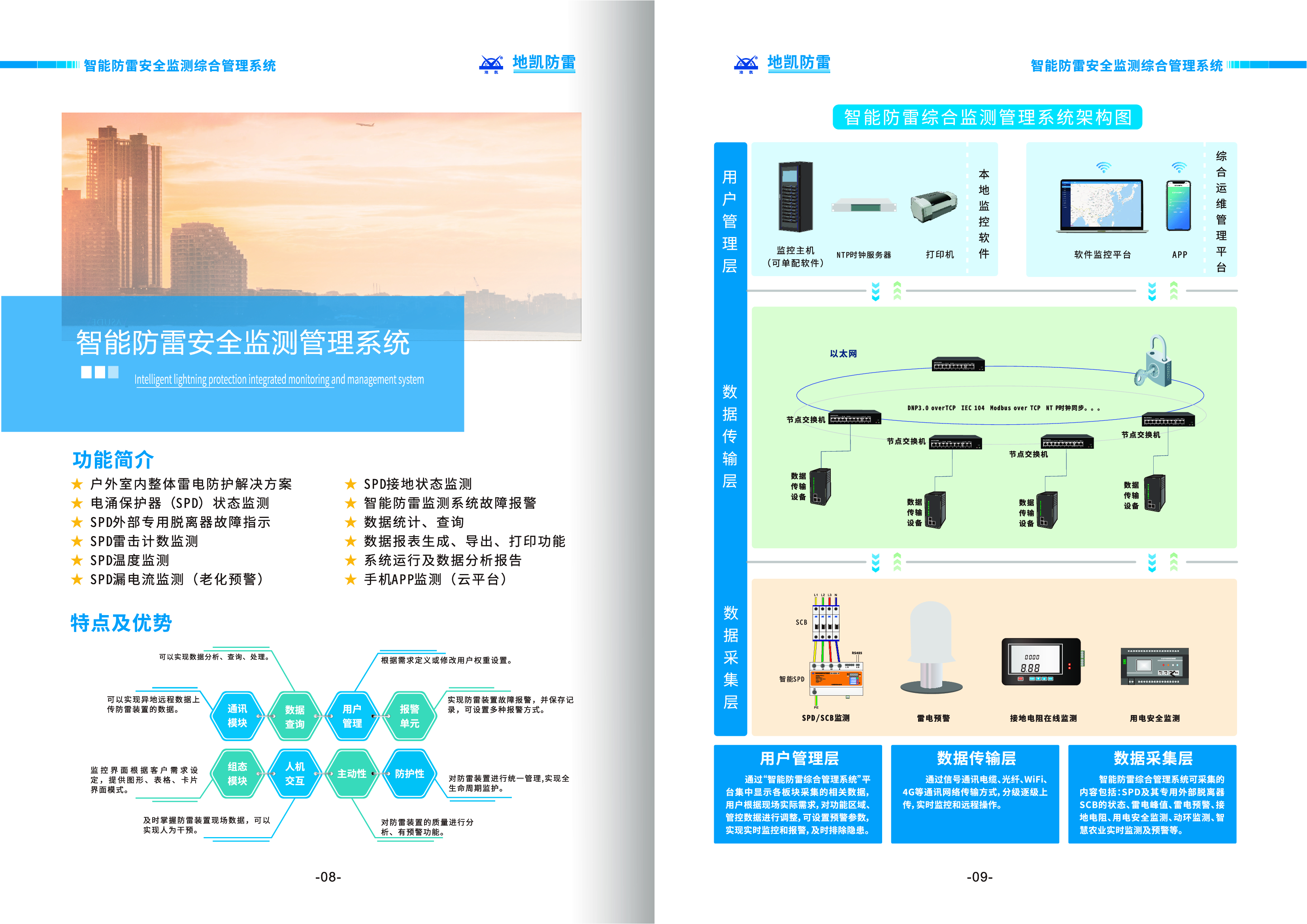

智能雷电预警实时监测系统的防雷工作原理与应用

设备突然停机亏哭?智能系统实时监测 + AI 预警,把故障掐在萌芽里

设备突然停机亏哭?智能系统实时监测 + AI 预警,把故障掐在萌芽里

评论