在工业制造中,三坐标测量机构建了贯穿“测量-分析-反馈-优化”的覆盖产品全生命周期的质量闭环,将精准数据转化为持续改进的生产力,成为了智能制造的神经中枢。

数据采集:从手写记录到秒级数字化的自动化测量

传统质量检测依赖“眼力+手记”,效率低下。而三坐标测量机的自动化、高精度、高速度的数据采集逻辑,让数据更精准,更让质量检测更高效,适配了现代智能制造的快节奏需求:

1、微米级质控效率高

如在CNC机加件检测中,30秒完成关键尺寸(如位置度、同轴度在内的10余项参数)微米级测量;在汽车检具测量中,智能换针系统可自动切换测针,无需人工干预就能完成深孔直径、销孔间距等多维度检测,批量检测效率提升60%以上。

2、无人工记录误差

自动生成电子报告,避免手写误差,确保数据源头的真实性和即时性。

3、无人化值守能力

三坐标测量机结合自动上下料系统(如机器人集成),不仅减少了人工操作的时间和误差,还能实现24小时不间断运行,提高测量效率。

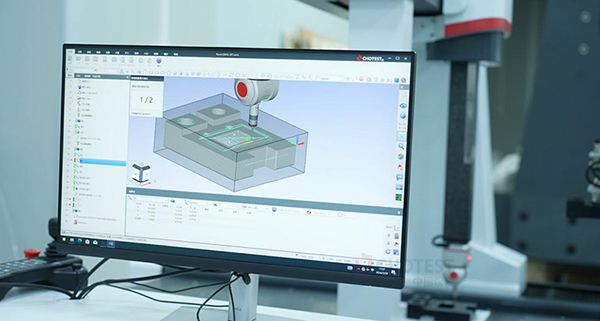

结合中图三坐标精确测量功能和预设的测量程序,能够自动完成测量任务。通过预先编写的测量程序,系统可以按照设定的路径和顺序进行测量。

分析:深度解析数据,将隐形误差可视化

三坐标的专用测量软件可以将抽象的数字转化为实际的行动:

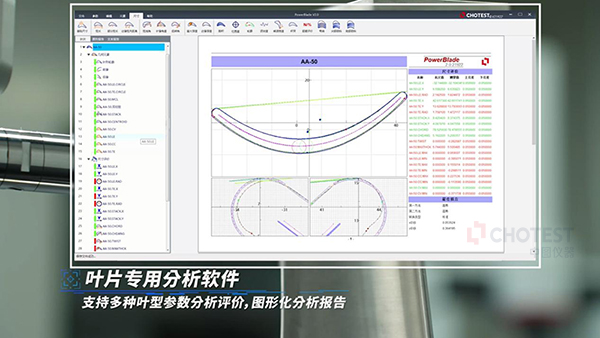

如PowerBlade软件针对航空叶片设计,能将叶背/叶盆的轮廓线、前缘/后缘的弧度、弦长、扭转角等20余项参数,转化为直观的偏差色谱图——红色区域代表超差,蓝色代表最优,工程师一眼就能定位质量短板;

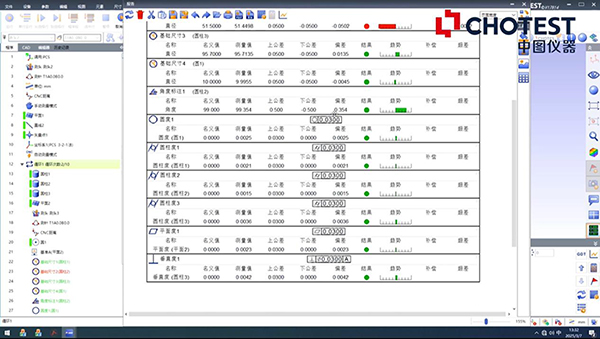

如PowerDMIS软件则通过“形位公差解析”,将汽车检具的同轴度误差分解为“X轴偏移”“Y轴倾斜”等具体成因,甚至能反推是机床导轨磨损还是夹具定位不准。

这种数据翻译能力,为质量改进提供了精准方向。

反馈:让数据驱动工艺优化升级

质量闭环的核心在于测量驱动制造,三坐标测量机通过测量数据即时生成统计过程控制(SPC)报告,CP/CPK等关键指标。一旦趋势异常,系统自动向加工机床发送调整指令,测量结果直接反馈至CNC机床。这种“测量-反馈-补偿”的闭环,正是智能制造的核心逻辑。

一件产品的质量,从研发阶段的设计验证,到量产时的批量管控,再到使用后的维修评估,每个阶段都需要质量数据的支撑。三坐标测量机这种覆盖“设计-生产-运维”的全周期介入,让质量数据行程了连贯的数字档案,帮助工程师快速定位问题所在。

-

三坐标测量

+关注

关注

0文章

219浏览量

6565 -

工业制造

+关注

关注

0文章

438浏览量

28683 -

智能制造

+关注

关注

48文章

6136浏览量

79461

发布评论请先 登录

干货分享|3步走从AI闭环走向质量闭环,实现真正"0" 缺陷管控

蔡司三坐标DuraMax车间三坐标测量仪一站式解决方案

三坐标测量机质量性价比评估:国产全自主研发新选择解析

三坐标检测技术在制造业中有何贡献?

三坐标测量机的工作原理 三坐标测量机在质量控制中的应用

怎样提高三坐标测量机的测量效率

CFD仿真与测试协同创新,构建“仿真 + 实测”闭环

三坐标测量机精度保障,尽在蔡司三坐标代测服务套餐

三坐标如何构建驱动生产优化的质量闭环?

三坐标如何构建驱动生产优化的质量闭环?

评论