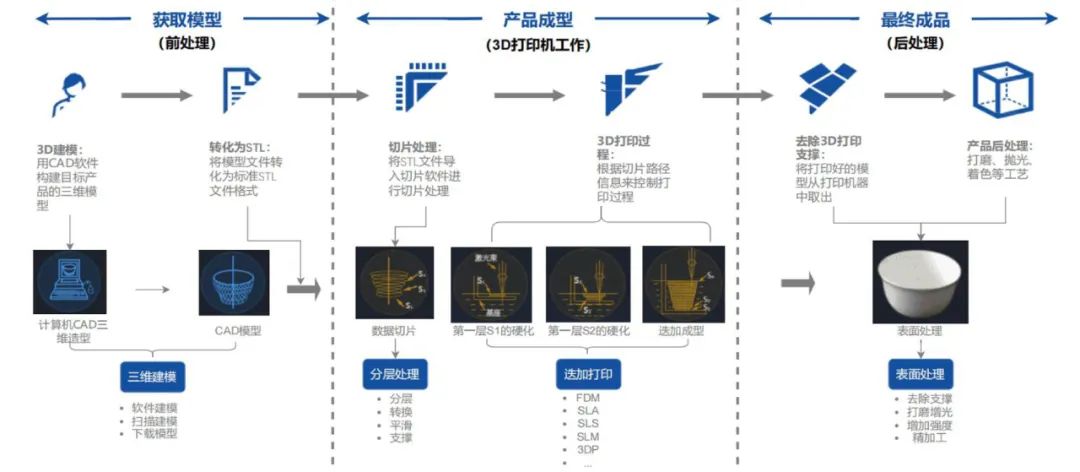

3D打印技术即三维快速成型打印技术,是一种新型增材制造方式。区别于传统的“减材制造技术”,3D 打印通过数字化模型离散目标实体模型,再通过材料层层堆叠方法,逐渐累积出一个目标三维实体的技术。该技术在不使用传统复杂的刀具或模具的情况下,使用熔融材料堆叠成具有复杂的传统工艺难以实现的结构,相较于传统切削加工铸造技术,具有节约材料、耗时短、提高设计自由度等优势,被誉为“第三次工业革命”的核心技术之一。 3D打印机是 3D打印的核心设备,在 3D打印过程中起到实体模型获取、3D打印数据资料生成、控制 3D打印材料堆叠等作用。具体工作流程是:①通过计算机三维建模或三维扫描技术获取实体模型;②使用计算机分层软件将实体模型分层产生数据资料,再将数据文件传输 3D 打印机;③打印机根据指令驱动打印喷头/激光器按照预定预设路径进行挤出材料/激光烧结,形成固化平面层,如此循环往复,逐渐堆叠成目标实体。

▲3D 打印流程(来源:亿渡数据)

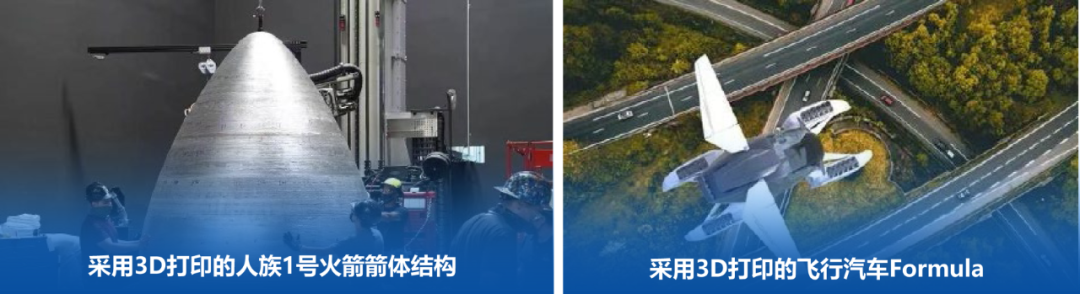

3D打印技术目前已被广泛应用于航空航天、汽车、医疗、消费品等领域,并且不断拓宽应用边界如人形机器人、无人机、飞行汽车等。

▲3D打印应用案例(来源:OFweek)

全球3D打印市场规模不断增长,根据从事增材制造行业研究的机构 Wohlers Associates 统计显示,全球增材制造产值从2015年的51.65亿美元增长到2023 年的200亿美元左右,2015-2023年3D打印市场规模CAGR约为18.46%。按需数字制造提供商Protolabs预测2030年全球3D打印市场空间有望达到883亿美元。中商情报网数据显示2023年中国3D打印产业规模达到367亿元,同比增长14.69%,前瞻产业研究院预计2024-2029年中国3D打印产业规模将持续高速增长预计2029年中国3D打印市场规模将超1200亿元,2024-2029年CAGR约为19.5%。3D打印目前有七大类主流工艺路线,包括粉末床熔融、定向能量沉积、立体光固化、粘结剂喷射、材料挤出、材料喷射和薄材叠层,各工艺类别下还包括不同的子工艺。FDM(熔融沉积)3D打印工艺,通过控制 3D打印机喷头在XYZ 笛卡尔3轴方向上挤出经过加热的熔融材料进行层层堆积,最终打印成型。该打印方式具有成本低、耗材多样及不产生化学变化、绿色健康等优点,是目前市场中最常见的 3D打印技术。但其仍具有以下几个问题:

(1)对于具有悬垂结构的模型,需要打印支撑,这造成了材料和时间上的浪费,降低了生产效率;

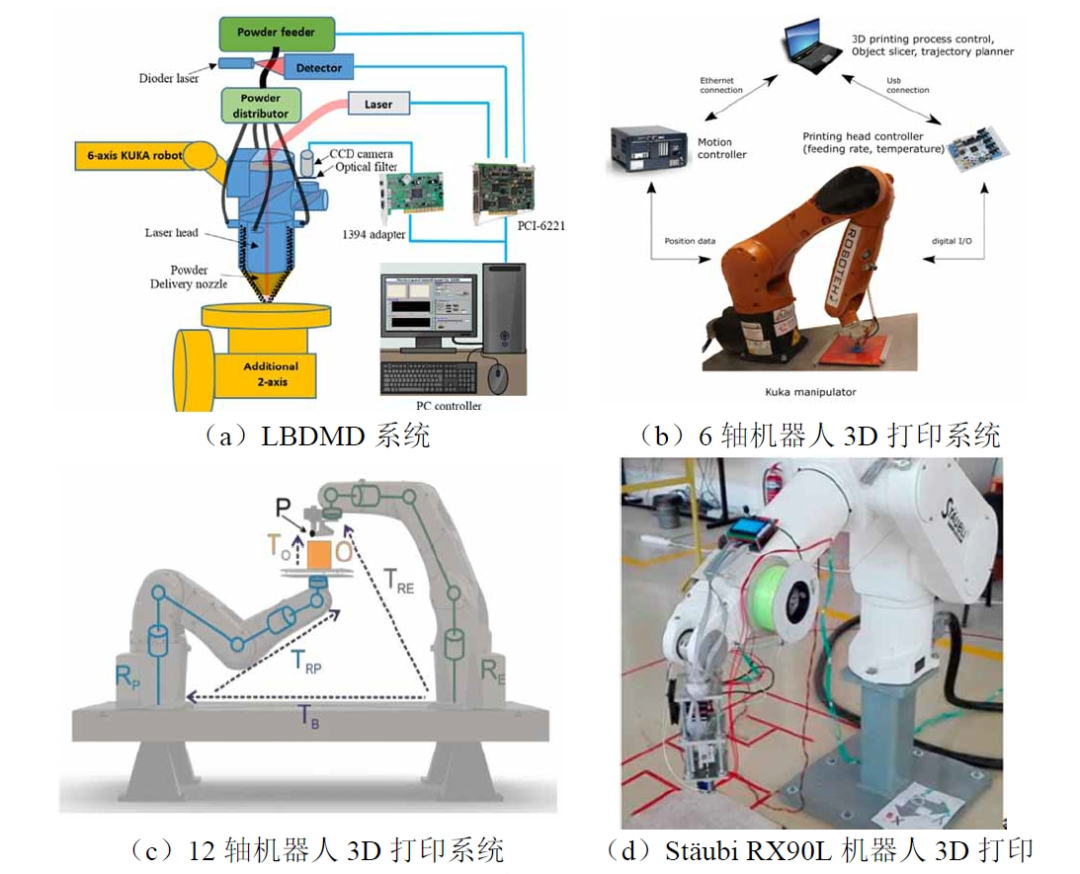

(2)由于层层堆积的生产方式,模型表面必定存在阶梯效应,导致表面质量较差。以上问题一定程度上限制了 3D 打印技术的发展与市场推广,而通过拓展打印的成型自由度,实现从平面垂直堆叠到曲面多方向成型,可以有效减少或消除支撑所带来的材料浪费,削减阶梯效应所导致的模型表面质量降低问题。将多轴机械臂作为载体,3D打印喷头机构装于空间末端支持多方向运动,是增加成型自由度的主要方法,其能够改变传统 3D打印层层堆积的打印方式,实现曲线、曲面打印,解决因为打印支撑所导致的材料、时间浪费问题。根据 Market Research future 的研究,2022年3D打印机器人市场规模预计为10.6 亿美元,而该市场预计将从 2023年的13.6亿美元增长至2032年的130 亿美元。

▲各类机器人3D打印方式(来源:CNKI)

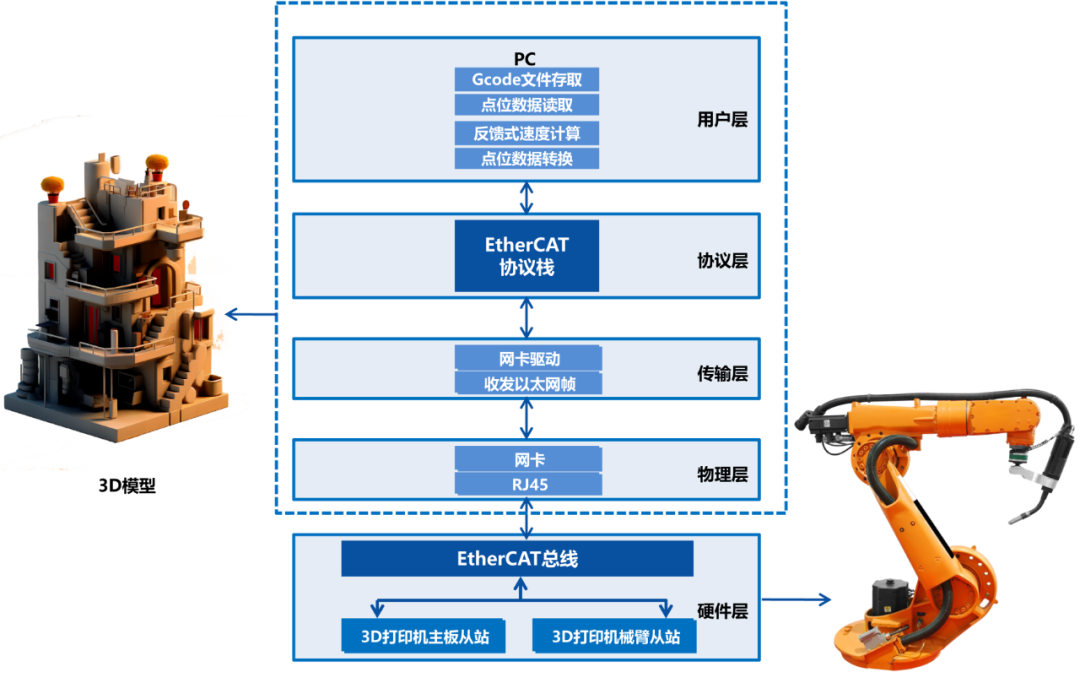

自由度的扩展,带来的是需要更多运动机构与工艺实施机构的协调工作,而满足多工艺参数实时性和同步性的控制系统是高质量多自由度 3D打印实现的前提。因此,需要一种解决方法整合机械臂 3D打印中各工艺机构在控制上的协同性,并保证各工艺机构间的协同控制精度,提高多轴机械臂 3D打印的最终成型质量。EtherCAT是出德国 Beckhoff公司基于Fast Lightbus 现场总线系统提出的一种实时工业以太网通信协议,目前已经获得我国以及众多国际制造业企业的认同。EtherCAT因其具有传输速度快、同步性能好、拓扑结构灵活等特点,近年来,被越来越多地应用于如多轴伺服控制系统、多机器人协同控制系统等分布式网络控制场景。通过引入EtherCAT 实时工业以太网提高主控上位机与下层执行机构的通信实时性和各机构响应同步性,提高3D打印的控制精度,从而实现实现多自由度 3D 打印。

机器人 3D 打印控制系统整体架构

机器人3D打印控制系统基于EtherCAT 总线设计,利用其良好的主从通信实时性能与从站间精确的时钟同步,能够保证打印系统对于各机构控制数据的同步下发与及时反馈,而为进一步确保各打印机构行使其对应功能,并在运行过程中协同配合。典型的机器人3D打印控制系统由用户层,协议层,传输层,物理层及硬件层组成,其中用户层协议层、传输层及物理层均在主控PC中实现,硬件层由 EtherCAT 物理总线、打印机主板从站及机械臂从站组成。

▲典型的机器人3D打印控制系统框架

用户层主要指 EtherCAT主站中各应用层功能程序,包括与GCODE文件的交互,读取并解析打印路径命令,反馈式挤料速度控制以及将所有解析及计算结果存入逻辑地址的数据转换功能。协议层指EtherCAT主站中的协议栈,其将用户层逻辑地址中的相关数据与下层传输层对接。传输层及物理层则负责将通信过程数据以以太网帧的形式进行发送与接收,硬件层主要分为3D打印主板从站与机械臂从站,两从站基于各自的独立芯片分别控制挤出机构、剪切机构、温度机构以及机器人等功能模块。

3D打印机机械臂从站系统

机器人运动机构作为机器人3D打印系统中承担喷头空间运动的关键机构,其控制的实时性及准确性关乎最终成型件的整体质量机构。

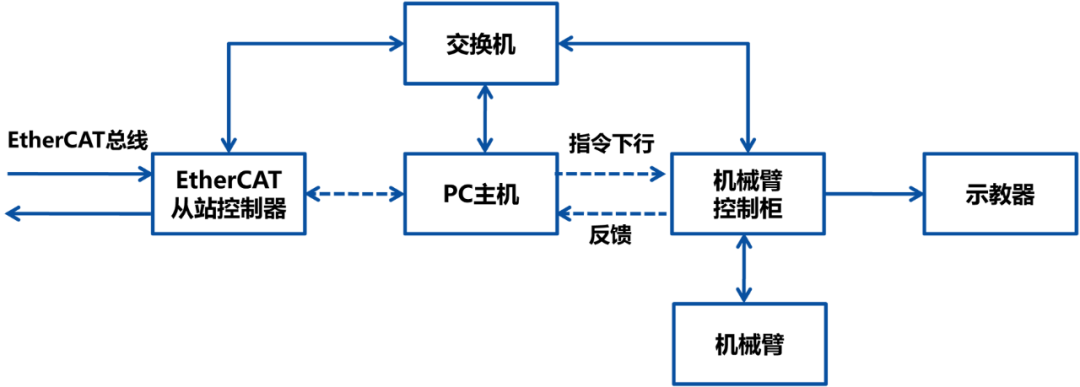

▲典型3D打印机机械臂从站系统构成

典型的3D打印机机械臂从站硬件组成包括搭载 EtherCAT 从站控制器的网关模块、PC 主机、机械臂控制柜、机械臂本体、示教器以及一个交换机,各控制模块间采用交换机进行串联。在机械臂从站中,PC主机作为网关模块与机械臂控制柜的中间模块,负责将EtherCAT从站控制器所接收到的EtherCAT总线信息作中间处理,再下发到机械臂控制柜中,以及相关反馈数据的回传。示教器是进行机械臂手动操作、应用调试、程序编写、参数配置及状态监控的手持装置,在机械臂从站中,通过在其上编写自动运行的控制程序,配合PC主机工程工作,实现机械臂点位的连续运动规划。

3D 打印机主板从站系统

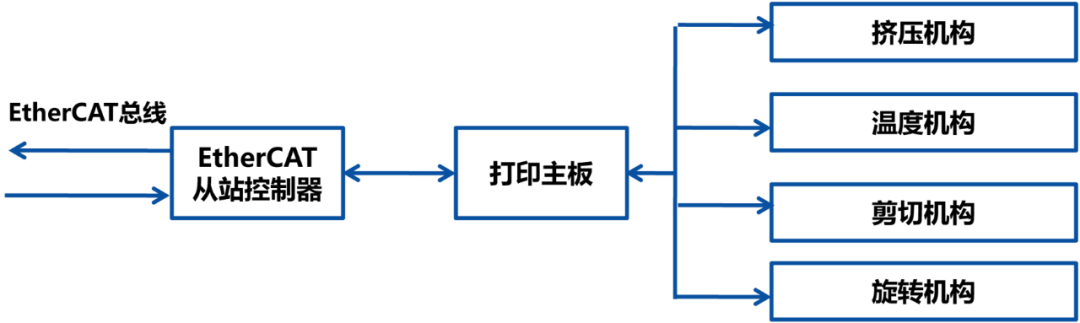

机器人3D 打印控制系统中 3D 打印主板作为一个EtherCAT 从站,配合专用内 EtherCAT 从站控制器,接入 EtherCAT 网络,是打印系统中的一个重要组成部分,其负责提供底层挤料机构、温度控制机构、剪切机构以及工作平台旋转机沟的控制功能。

▲典型的 3D 打印主板从站硬件构成

3D 打印机主板控制模块

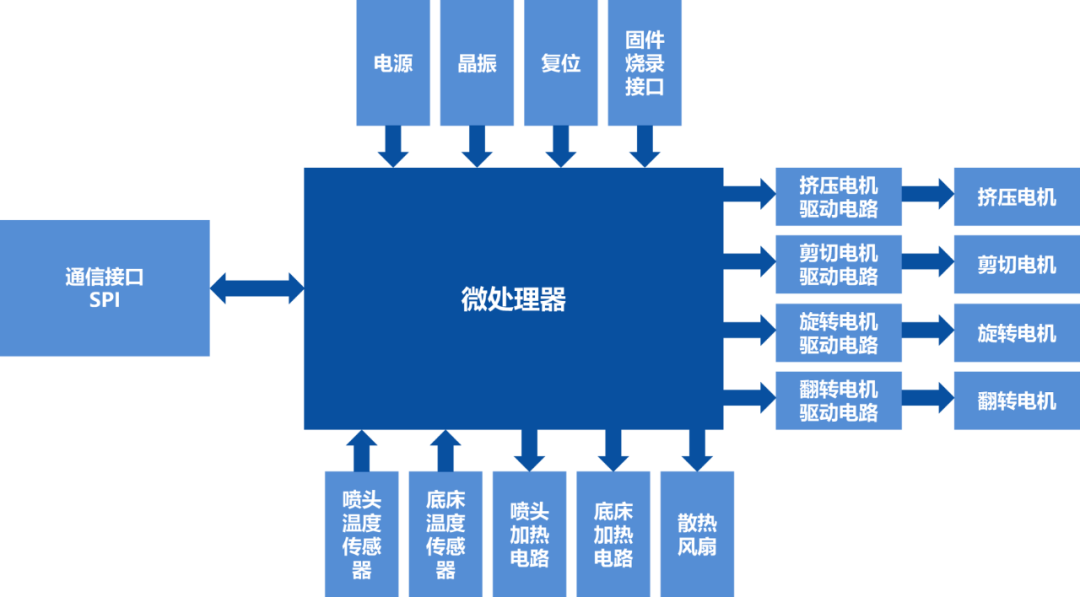

在机器人3D打印控制系统中,3D打印主板主要由主控 MCU、电源电路、外部晶振电路、复位电路及固件烧录接口组成最小系统,在此基础上使用温度传感器,配合温度转换电路及MCU内部 AD采样单元,实现喷头及打印底床温度的实时获取。并通过加热电路及风扇驱动电路,依据所采集到的温度值及 控制算法,维持喷头及底床温度的稳定。步进电机驱动分别控制挤出机构、剪切机构及底床旋转机构,其中旋转电机负责底床的平面旋转,反转电机负责底床的侧向反转,方便实现模型的多方向沉积。通信接口采用与从站核心板对应的 SPI方式,将MCU接入EtherCAT网络,实现数据互通。

▲典型3D 打印机主板控制模块结构

3D 打印机主板通信模块

3D 打印机主板通信模块搭载专用的从站控制器(ESC),配合物理层芯片 PHY 以及RJ45 物理网口实现 3D 打印主板从站 EtherCAT通信中的物理层及数据链路层功能。其核心是从站控制器 ESC 芯片,主要负责 EtherCAT 网络中主从站间的协议处理。ESC 芯片向外提供多种 PDI接口,主要分为直接输入输出信号接口和DPRAM 数据接口两种,其中直接输入输出信号接口不通过下层微处理器,直接输出逻辑 IO信号,DPRAM 数据接口一般需要在 ESC 下层接入具有运算能力的为控制器(MCU),分别为SPI、 8/16 位异步并行接口以及 8/16 位同步并行接口,其中 SPI方式在连接与应用上相对简洁方便,故3D 打印主板从站控制模块与通信模块之间选用 SPI 方式建立通信。除 SPI通信总线外,还包括用于 DC 同步模式的 SYNC信号线以及电源线等。

▲典型3D 打印机主板通信模块结构

码灵半导体机器人 3D 打印系统解决方案

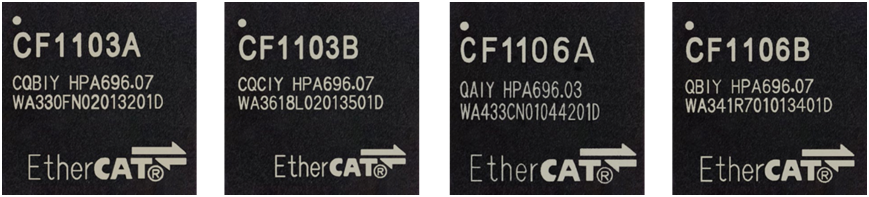

码灵半导体推出的CF110x系列为EtherCAT从站控制器芯片可通过一主多从的分布式架构将包括机械臂、挤出机构、温度控制机构等跨平台功能模块并入一套控制系统中,实现多自由度 3D 打印,满足机器人3D打印控制系统中对于各机构控制的实时性及同步性需求。 ▲码灵半导体CF110x系列芯片实物图

▲码灵半导体CF110x系列芯片实物图

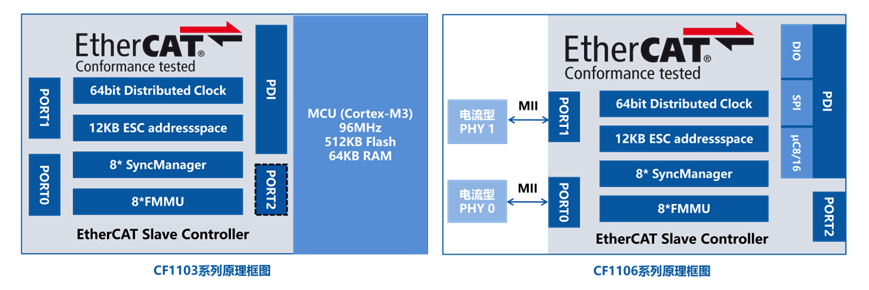

码灵半导体CF110x系列可提供3个EtherCAT 数据收发端口,能够与其他从站 ESC 组成拓扑结构灵活的EtherCAT网络。提供多个通用 IO 扩展,用于简单 IO设备控制,同时具有多种外部通信方式,可连接微处理器实现较为复杂的从站功能,包括串行通信方式,如 SPI 通信;并行通信方式,如 FSMC 等。

▲码灵半导体CF110x系列芯片结构框图

CF110x系列ESC提供4KB寄存器空间、8KB过程数据存储空间。此外,还包含8个现场总线管理单元(FMMU)用于负责实现从站物理地址到主站逻辑地址的空间映射,提高通信效率。内置8个用于多从站同步的 SyncManager 管理器和64位 DC分布式时钟,保证了数据传输的安全性及通信过程中的一致性。CF110x系列在机器人3D打印系统中的应用优势特点:产品获得德国倍福公司(Beckhoff)官方正式授权,已通过ETG官方的一致性测试认证,符合EtherCAT通信协议标准;内置8个现场总线内存管理单元(FMMU)、8个同步管理器(SM),产品支持三种数据接口(PDI)-数字I/O,SPI和8/16 位uC接口;内置64位分布式时钟(DC),可实现EtherCAT从站的高精度同步(<< 1μs);可选择性集成32位ARM Cortex-M3内核微控制器(MCU)或2个电流型PHY(兼容100BASE-TX),具有抗干扰能力强、信号完整性高和稳定性好的优点;多种封装形式可选,支持QFN64L(9x9mm)、QFN88L(10x10mm)、QFN100L(12x12mm)封装。码灵半导体推出的CF110x系列EtherCAT从站控制器芯片可保证机器人多自由度3D 打印控制系统中主从站间数据通信的实时与同步性能,实现基于机器人与挤料剪切等其他工艺机构的跨平台协同控制。

-

ethercat

+关注

关注

19文章

1373浏览量

43281 -

3D打印

+关注

关注

27文章

3624浏览量

116508

发布评论请先 登录

EtherCAT科普系列(17):EtherCAT技术在多自由度 3D 打印领域应用

EtherCAT科普系列(17):EtherCAT技术在多自由度 3D 打印领域应用

评论