工业数据中台通过数据整合、模型构建、实时响应与业务闭环四大核心能力,将数据转化为可执行的决策依据,推动企业从“经验驱动”向“数据驱动”转型。以下是具体支持路径与案例说明:

一、数据整合与特征工程:构建决策基础

多源异构数据融合

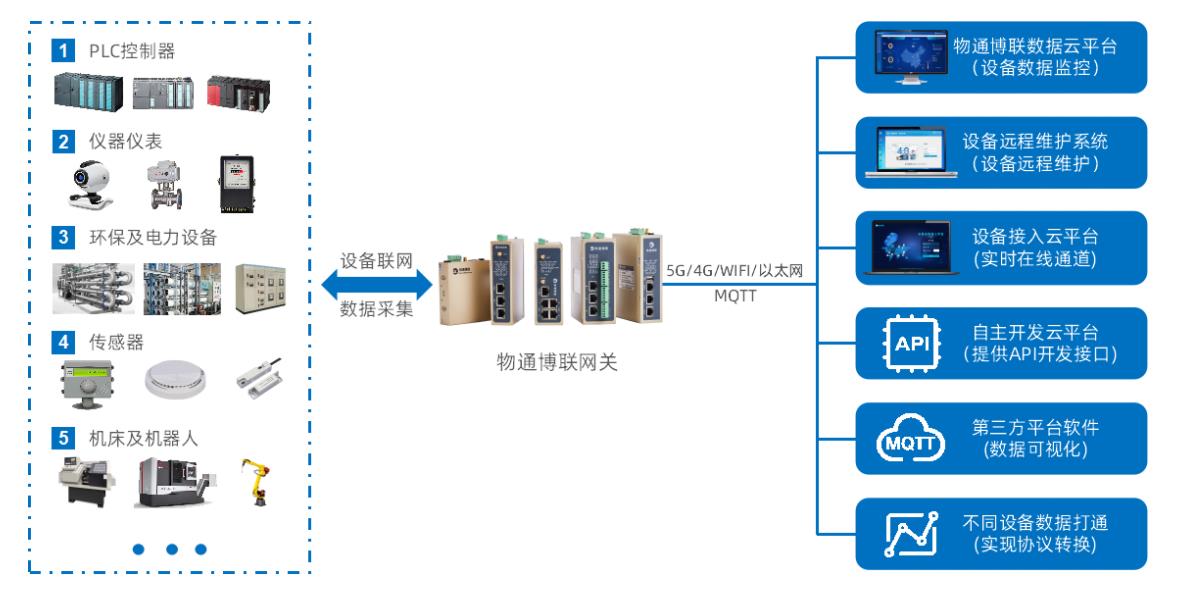

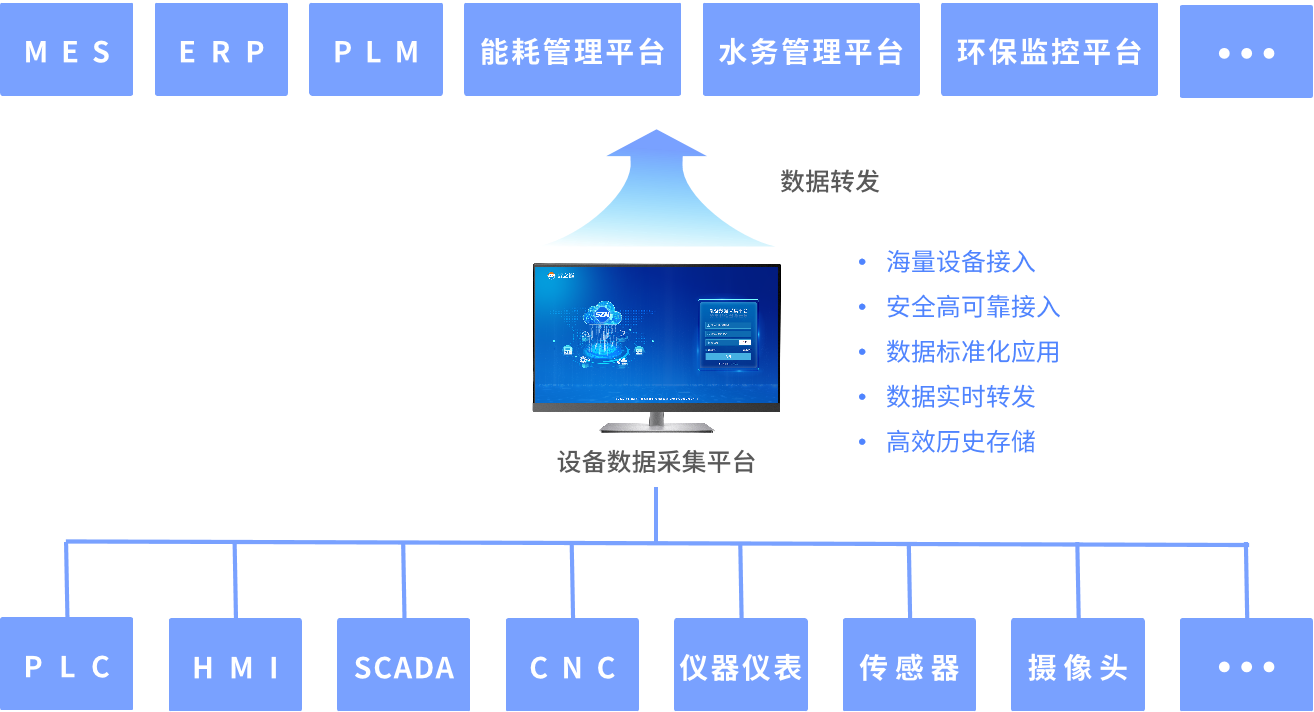

工业场景中,设备数据(如PLC、传感器)、业务数据(ERP、MES)和外部数据(天气、供应链)分散且格式不一。数据中台通过统一数据模型(如工业时序数据库InfluxDB+关系型数据库)整合多源数据,形成完整的决策数据集。

案例:某汽车制造厂整合冲压车间的设备振动数据、ERP的订单排期数据和天气数据,预测设备故障对生产计划的影响,避免因设备停机导致的交货延迟。

特征工程自动化

数据中台内置特征工程工具(如特征衍生、降维算法),从原始数据中提取关键特征(如设备健康度指数、生产瓶颈指数),为模型训练提供高质量输入。

案例:某风电企业通过数据中台自动生成“叶片磨损指数”,结合风速、功率数据训练故障预测模型,准确率提升25%。

二、AI模型工厂:从训练到部署的全流程支持

模型开发与管理

数据中台提供模型开发环境(如JupyterLab集成)、预置工业算法库(如时序预测、异常检测)和模型版本管理功能,加速模型迭代。

案例:某钢铁厂利用数据中台的“高炉温度预测模型”,通过历史数据训练+实时数据反馈,将温度预测误差从15℃降至5℃,优化了焦炭配比。

模型服务化

将训练好的模型封装为API服务(如基于TensorFlow Serving或ONNX Runtime),供业务系统调用。

案例:某化工企业将“反应釜压力预测模型”部署为API,实时监控压力趋势并触发自动调节,事故率下降40%。

三、实时决策引擎:毫秒级响应与闭环控制

流批一体计算

数据中台结合流处理框架(如Flink)与批处理引擎(如Spark),实现实时数据与历史数据的联合分析。

案例:某半导体工厂通过流批一体计算,实时分析晶圆检测数据与历史工艺参数的关联,动态调整光刻机参数,良品率提升3%。

规则引擎与决策流

将专家经验转化为可配置的规则(如“当温度>80℃且振动>5mm/s时,启动冷却系统”),并通过可视化决策流设计器(如Drools+Camunda)实现复杂逻辑编排。

案例:某水泥厂通过规则引擎自动调节窑炉燃烧参数,能耗降低12%。

四、决策仿真与优化:降低试错成本

数字孪生与仿真

数据中台结合数字孪生技术,构建虚拟工厂模型,模拟不同决策方案的效果(如产能调整、设备维护计划)。

案例:某航空发动机企业通过数字孪生仿真,优化维修计划,减少停机时间20%。

多目标优化算法

内置遗传算法、强化学习等优化工具,解决工业场景中的多目标冲突问题(如成本、质量、交期)。

案例:某家电企业通过多目标优化算法,平衡库存成本与缺货风险,库存周转率提升18%。

五、决策评估与反馈:持续改进

决策效果追踪

记录决策执行结果(如模型预测值、实际值、业务影响),构建决策效果评估体系。

案例:某汽车零部件企业通过决策追踪系统,发现某批次质量预测模型的误报率较高,及时优化模型特征。

闭环反馈机制

将决策结果反馈至数据中台,驱动模型迭代与规则优化,形成“数据-决策-效果-优化”的闭环。

案例:某光伏企业通过闭环反馈,将组件功率预测模型的MAE(平均绝对误差)从3%降至1.5%。

审核编辑 黄宇

-

仿真

+关注

关注

53文章

4411浏览量

137683 -

数字化

+关注

关注

8文章

10338浏览量

66580 -

数字孪生

+关注

关注

4文章

1620浏览量

13745

发布评论请先 登录

工业数据中台如何支持智能决策

工业数据中台如何支持智能决策

评论