烧结工艺可提供更优异的电气和热性能表现。在功率电子应用中,这种直接将半导体芯片及传感器等相关无源元件固定于基板的技术,已成为焊接工艺极具吸引力的替代方案。结合碳化硅等宽禁带半导体材料的使用,该技术可使功率电子器件的工作温度突破200°C,显著超越传统焊接型硅基元件150°C的峰值温度限制。

随着工作温度提升,模块整体过热风险加剧,因此实现高精度、低延迟的温度监测至关重要。本文研究了功率模块中温度传感器布局对测量的影响。通过模拟不同布局方案,论证了温度传感器贴近功率芯片的优势。这种近距离布局可通过特殊设计的可烧结绝缘铂金SMD温度传感器实现,该器件无需占用基板独立接触区域。消除传统蚀刻沟槽设计后,传感器信号的精度和响应时间获得显著提升,有助于实现更紧凑的模块设计。

背景与动机

功率电子被视为电动汽车的核心——电压转换器与逆变单元的布局设计直接决定整车性能、加速表现与能效。更高开关频率、更大功率输出及随之提升的工作温度,将有效延长续航里程并增强动态驾驶体验。除电动汽车外,风电设备与通信基站等应用同样受益于高频功率元件。

高温工况要求采用新型材料与连接技术。银烧结工艺正在成为标准连接方案[2]。当元件可采用单一工艺步骤完成装配时,生产流程将大幅简化。此外,兼容相同生产技术的元件可实现同步加工,进一步优化工艺流程。

所有应用中,过热仍是核心隐患——不仅加速电子元件老化,更会大幅缩短使用寿命。严重过热甚至会导致元件损毁,引发灾难性故障[3]。现行温控系统为补偿测量误差与延迟,通常设置安全裕度,但这会限制模块的性能发挥[4]。要提升性能表现,热管理系统必须获取延迟极低的高精度温度信号。

方法与路径

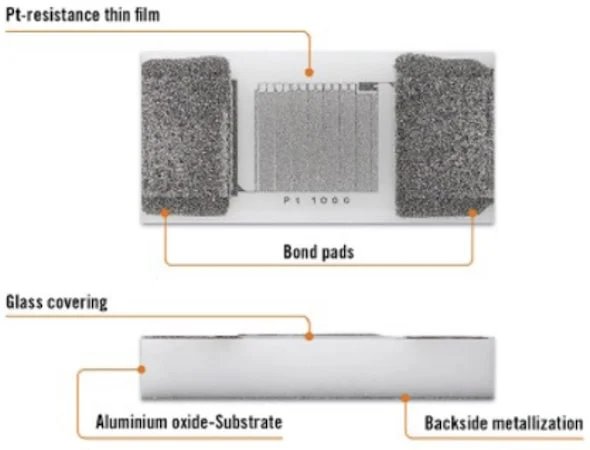

使温度传感器贴近热源是提升响应速度与精度的有效方案。Nexensos可烧结SMD温度传感器(Pt1000 SMD-SC)专为此挑战设计,可同步优化功率模块的多个性能维度。其表层传感层与背面金属化层的电气隔离特性(图1),允许传感器直接布置在热源附近。

图1

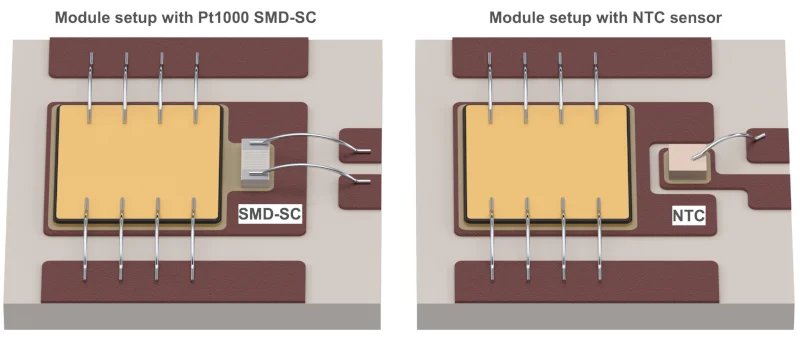

图1这种设计不仅提升测温速度与精度,还能简化基板设计——传感器与其他元件可安装在同一电气平面的基板上。相比NTC烧结传感器等传统方案(图2),该设计无需为传感芯片配置独立"孤岛"区域。

图2

图2为深入探究传感器布局影响,研究团队采用简化模型分析硅基(Si)功率模块与碳化硅基(SiC)新一代模块的热分布与响应时间。模型设计几何参数与材料选择无关,但材料属性与工作温度均按Si与SiC特性设定。

通过Comsol CFD建模套件完成的仿真研究,重点考察热源与温度传感器间距及蚀刻沟槽对基板布局的影响。模型中未考虑键合线散热、灌封材料差异等因素。硅基模块结温设为150°C,宽禁带材料(WBG)如SiC或氮化镓(GaN)设为200°C。通过设定结温模拟产热,功率芯片与温度传感器本身未通电以排除自热效应。

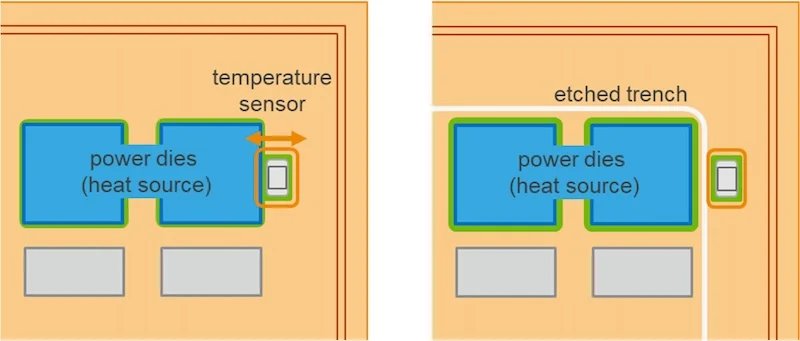

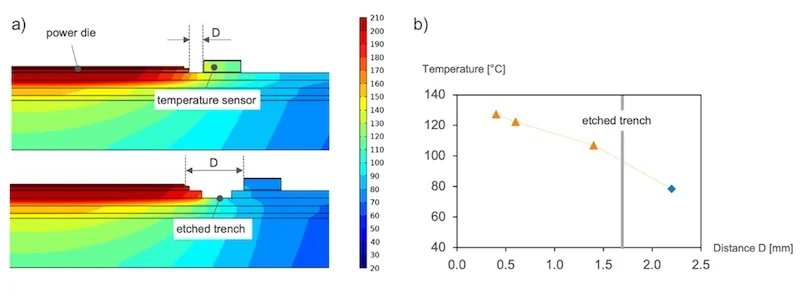

图3对比了不同传感器布局方案:得益于创新设计,传感器可紧邻功率芯片布置(图3a);同时模拟了当前常用的基板布局间距作为参照。对比模型中突出显示了蚀刻沟槽对测量精度与响应时间的影响(图3b)。对于NTC传感器等需要贯穿接触的元件,蚀刻沟槽是确保电气隔离的必要设计。而采用双顶面接触的可烧结铂金SMD传感器则完全无需隔离沟槽,大幅简化基板设计与制造流程。

图3

图3精度结果

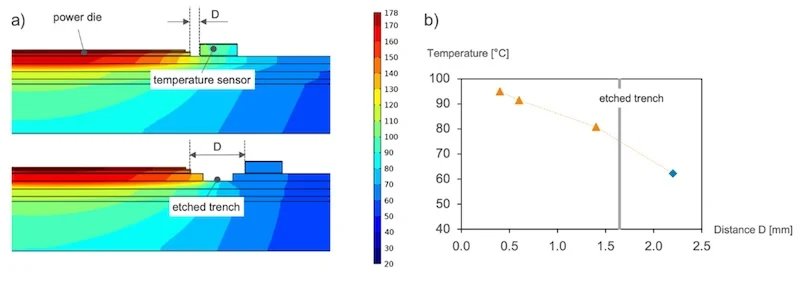

传感器位置对测温精度具有决定性影响。在150°C与200°C工况下,传感器与功率芯片间距显著影响结温与检测温度的偏差。尽管模型未指定灌封材料且假设表面均匀散热,但温度随距离衰减的线性趋势依然明确(图4)。间距增大导致温度梯度加剧,测量精度随之下降。

图4

图4对于依赖体电阻的贯穿接触式温度传感器,额外蚀刻沟槽会扩大热源间距,进一步影响精度。图5所示的200°C工况温度分布证实:功率芯片与传感器间的非线性温降更为显著,凸显出最小化间距对精度提升的重要性。

图5

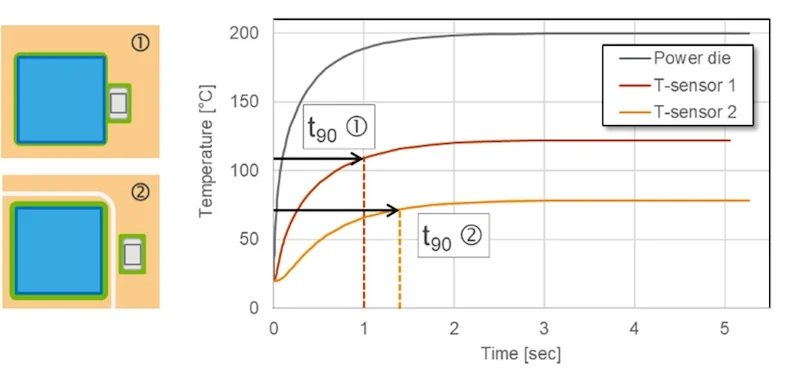

图5动态响应结果

缩短传感器间距还能改善响应速度。图6显示不同布局在功率芯片启动后的热响应差异:紧邻芯片布置的传感器(图6a)与芯片温度曲线斜率几乎重合;而增设蚀刻沟槽的方案(图6b)因间距增加导致响应延迟明显。以达到平衡温度90%所需时间t90衡量,近距离方案的1.0秒比远距离的1.3秒提速30%,功率芯片自身t90仅需0.72秒。由于模型设定背面散热,所有传感器均未检测到真实结温。

图6

图6结论表明:铂金SMD温度传感器通过贴近热源布置,不仅提升测量精度,更将有效阈值到达时间大幅缩短,使系统能更快响应温度变化,有效预防过热冲击,延长功率模块使用寿命。

结论

可烧结铂金温度传感器(SMD-SC)为解决当代及下一代功率模块测温难题提供了创新方案。如图1所示,其传感层与接触层的内置隔离特性开创了全新设计可能。得益于烧结优化的背面金属化隔离设计,该传感器可灵活布置于基板任意位置。缩短热源间距使温度信号精度提升,响应时间最高可优化30%。

传感器元件可采用标准细/粗线键合连接,银烧结工艺实现基板装配,完美兼容现有产线。烧结连接保障了200°C以上的高温工作能力。虽然当前Pt1000传感器标称上限为200°C,但持续研发正致力于突破这一限制,进一步释放烧结连接的潜力。

-

温度传感器

+关注

关注

48文章

3105浏览量

162460 -

温控

+关注

关注

0文章

81浏览量

19279 -

电子器件

+关注

关注

2文章

615浏览量

33248

发布评论请先 登录

浮思特 | 浅谈LEM莱姆LF系列电流传感器在工业与铁路中的应用

浮思特 | 解读莱姆HC16F系列汽车电机控制电流传感器的创新技术

浮思特 | 为xEV而生,LEM HAH3系列三相电流传感器在牵引逆变器中的应用

浮思特 | 想提高电流检测精度?LEM HOB系列电流传感器为何不可忽视?

浮思特 | 智能洗衣背后的静默力量,ABOV单片机如何实现精准控制?

浮思特 | 霍尔电压传感器优点及应用详解

浮思特 | LEM IN 1500-S 电流传感器,精度与稳定性的极致追求

浮思特 | LEM 磁通门电流传感器,精准测量直流与低频电流的首选

浮思特 | 莱姆电流传感器优点全解析,让你的测量更精准、更安全

超声波指纹模组灵敏度飞升!低温纳米烧结银浆立大功

浮思特 | 莱姆电子(LEM)高精度数字电流传感器技术解析

浮思特 | 创新烧结式温度传感器:实现功率电子器件精准温控的关键突破

浮思特 | 创新烧结式温度传感器:实现功率电子器件精准温控的关键突破

评论