变频器与PLC的配合使用在工业自动化系统中非常常见,它们之间的连接和通讯方式多种多样,以下是一些主要的配合使用方法:

一、连接方式

1. 模拟量输出控制

● PLC通过其模拟量输出模块,向变频器提供0~5V电压信号或4~20mA电流信号,作为变频器的模拟量输入,从而控制其输出频率。

● 优点:接线简洁,调速曲线平滑连续、工作稳定,PLC程序编制简单方便。

● 缺点:需确保PLC输出模块与变频器输入阻抗匹配,且价格相对较高;需采取分压措施以适应PLC的电压信号范围;长距离控制电缆可能导致电压降,影响系统稳定性。

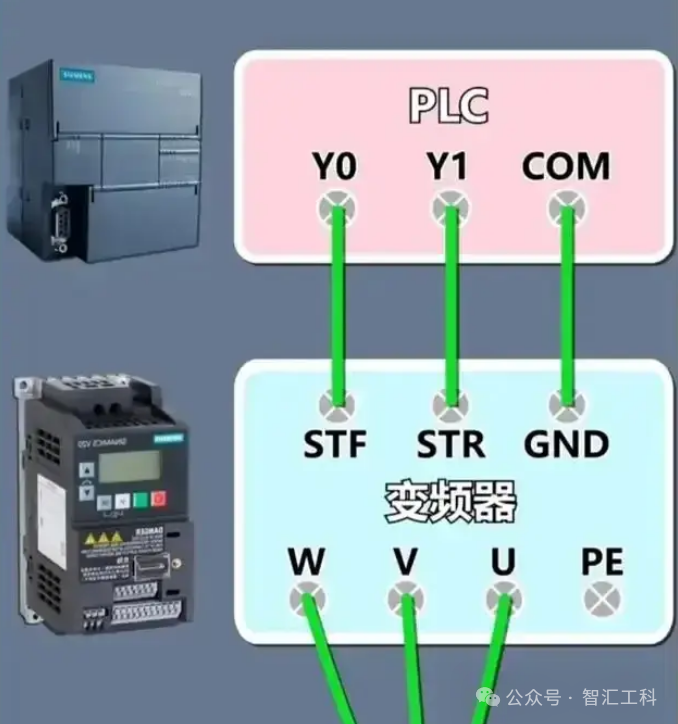

2. 开关量输出控制

● PLC的开关量输出可直接与变频器的开关量输入端相连,实现启动/停止、正/反转、点动、转速和加减时间等控制功能。

● 优点:接线简便,抗干扰能力强。

● 缺点:只能实现有级调速;使用继电器触点连接时,需注意接触不良可能导致误操作;使用晶体管连接时,则需考虑其电压、电流容量。

● 利用PLC和变频器上的RS-485串行接口(部分变频器也提供RS-232接口),通过双线连接实现通信。

● 优点:硬件简单、造价较低,可控制多台变频器(如最多可连接30台),且根据地址或广播信息,可准确找到需要通信的变频器。

● 注意:需考虑通信协议问题,如果PLC与变频器是同通信协议,则直接接线读写变频器寄存器;如果不同,则需要在PLC程序中编写变频器通信格式的相关程序。

二、通讯方式

除了上述连接方式中提到的通讯方式外,还有以下几种常见的通讯方式:

1. Modbus-RTU通讯控制:部分变频器支持Modbus-RTU协议,与PLC通过RS-485端子通信。这种方式下,PLC编程比RS-485无协议方式要简单便捷。

2. 现场总线控制:PLC与变频器通过现场总线(如CC-Link、Profibus DP、DeviceNet等)连接,实现高速、远距离、高效率的通信。这种方式速度快、距离远、工作稳定,但造价较高。

3. 扩展存储器控制:适用于不多于8台变频器的系统,通过扩展存储器实现控制,造价低廉、易学易用,但应用范围有限。

三、实际应用中的考虑因素

在实际应用中,选择何种连接和通讯方式需根据具体应用场景、控制要求及成本预算等因素综合考虑。例如,对于需要平滑调速且控制精度要求较高的场合,可以选择模拟量输出控制方式;对于控制要求相对简单且成本有限的场合,可以选择开关量输出控制方式;对于需要连接多台变频器且通信距离较远的场合,则可以选择RS-485通信接口连接或现场总线控制方式。

综上所述,变频器与PLC的配合使用方式多种多样,工程师应根据实际需求选择合适的连接和通讯方式,以实现工业自动化系统的稳定、高效运行。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14443浏览量

483604 -

变频器

+关注

关注

256文章

7071浏览量

154470

发布评论请先 登录

RS485/232转Profinet网关实现台凌变频器与PLC通讯配置指南

通信红娘,CClink转modbusRTU网关给PlC和变频器牵线搭桥

如何实现CX变频器与PLC间的通信?

PLC与变频器连接问题分析

三菱PLC使用BD板控制2台变频器轮询案例

变频器干扰PLC模拟量的处理及案例分析

变频器选择时应注意哪些事项?

如何解决PLC和变频器等装置因散热和灰尘带来的故障和宕机?

变频器重新设置参数应注意什么?

案例解说PLC、触摸屏及变频器综合应用

三菱PLC与变频器通讯案例

借助 EtherNet/IP 转 Modbus 网关达成 AB PLC 操控变频器实例

变频器与PLC应如何配合使用

变频器与PLC应如何配合使用

评论