晶圆在传输和搬运过程中因振动、碰撞导致的良率损失和设备停机问题,一直是困扰行业的痛点。AVS 无线校准测量晶圆系统,正是针对这一难题设计的革命性解决方案。

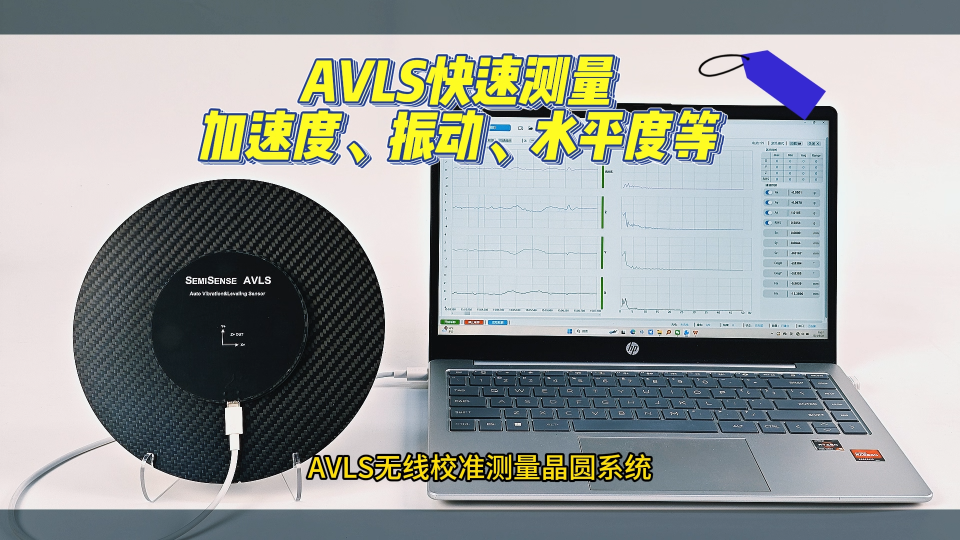

AVS 无线校准振动测量晶圆系统通过专业技术将多个传感器模块集成到晶圆上,在半导体制造过程中,利用AVS 三轴加速度对晶圆、 晶圆传输盒、晶圆装载与检测集成装置SMIF 以及晶圆盒 FOUP 的运动进行观察和优化,通过适用于真空环境的AVS ,在不中断机台操作状态下监测晶圆的滑动、滑移、碰撞、刮伤和粗暴搬运情况。其核心作用在于确保晶圆在搬运、传输或处理过程中的稳定性和安全性,从而减少因振动导致的良率损失或设备损伤。

【产品核心价值】

- 晶圆破损率直接下降

实时监测检测微小振动:晶圆(尤其是大尺寸如300mm以上)对振动极为敏感,AVS通过高精度传感器(如激光干涉仪或加速度计)实时监测搬运机器人、传送带或机械臂等设备的振动幅度、频率和方向。

实时阈值报警:当振动超出工艺允许范围(如纳米级微振动)时,立即触发报警,暂停搬运流程,防止晶圆破裂或微结构损伤。

2、工艺优化与设备维护

故障诊断:通过振动数据分析,定位振动源(如电机失衡、机械臂关节磨损、气流扰动等),辅助设备维护团队快速解决问题。

性能优化:对比不同搬运参数(如速度、加速度)下的振动数据,优化机器人运动轨迹或减振策略,提升搬运效率。

3. 良率提升与缺陷预防

减少微粒污染:振动可能导致设备部件摩擦产生微粒,AVS帮助控制振动水平,降低污染风险。

避免图案偏移:在光刻或蚀刻后,振动可能使晶圆上的微纳图形错位,AVS通过监测确保搬运环境稳定。

【应用范围】

利用 AVS 三轴加速度对晶圆、晶圆传输盒、晶圆装载与检测集成装置 SMIF 以及晶圆盒 FOUP 的运动进行观察和优化,通过适用于真空环境的 AVS 实时检测系统,实现实时在线监测机台运行和晶圆的搬运情况。

【产品优势】

1.无线测温采集:传感器无需有线连接即可传输数据,满足晶圆在复杂性状况下通过无线通信方式进行参数测量。

2. 多参数实时数据监控:AVS可专业测量晶圆在制程中的加速度、振动、RMS关键参数。

3. 高精度与灵敏度:传感器具有高精度和灵敏度,能够满足严格的工业标准和要求。

4. 支持过程调整与验证:通过分析在产品工艺条件下收集的参数数据实现调整工艺步骤的条件,以确保最佳性能。

5. 轻巧的设计:AVS系统的轻巧设计使其能够适应更多的设备和应用环境,尤其对于空间受限的场合提供更大的灵活性和便捷性。

6. 低功耗性能:低功耗的特性实现系统可以在不牺牲性能的前提下长时间运行。

7.高灵敏度:可检测纳米级振动。

8.多轴测量:同步分析X/Y/Z轴及旋转振动。

9.数据可视化:通过软件生成频谱图或时域波形,便于分析。

【参数配置】

测量类型 | X/Y/Z轴加速度、振幅(计算值)、RMS(计算值) | |

底片材质 | 硅片 / 碳纤维 | |

采样率 | 标准 100Hz / 定制 200-500Hz | |

测量范围 | 加速度 | |

RMS | X,Y,Y ±4g (精度±0.005g) | |

连接方式 | 蓝牙连接 | |

大小 | 200mm、300mm(8”、12”) | |

重量 | 145g(8”)、181g(12”) | |

厚度 | 中心区域:4.0mm;边缘区域:0.775mm ;定制厚 度3.5mm或3.0mm | |

AVS 软件 | AVS 专用软件,实时显示加速度、RMS 界面 | |

配套主机 | AVS 系统配套主机 | |

AVS 无线校准测量晶圆系统就像给晶圆运输过程装上了"全天候监护仪",推动先进逻辑芯片制造、存储器生产及化合物半导体加工等关键制程的智能化质量管控,既保障价值百万的晶圆安全,又能让价值数千万的设备发挥最大效能,实现降本增效。

-

半导体

+关注

关注

336文章

29985浏览量

258339 -

晶圆

+关注

关注

53文章

5345浏览量

131696 -

无线

+关注

关注

31文章

5634浏览量

177968

发布评论请先 登录

瑞乐半导体——AVS 无线校准测量晶圆系统让每一片晶圆都安全抵达终点

瑞乐半导体——AVS 无线校准测量晶圆系统让每一片晶圆都安全抵达终点

评论