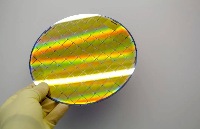

半导体单片清洗机是芯片制造中的关键设备,用于去除晶圆表面的颗粒、有机物、金属污染和氧化物。其结构设计需满足高精度、高均匀性、低损伤等要求,以下是其核心组成部分的详细介绍:

一、主要结构组成

清洗槽(Cleaning Tank)

功能:容纳清洗液(如SC-1、SC-2、DHF等),提供化学清洗环境。

类型:

槽式清洗:晶圆浸泡在溶液中,适用于大批量处理。

喷淋式清洗:通过喷嘴将清洗液均匀喷洒到晶圆表面,适用于单片清洗。

材质:耐腐蚀材料(如PFA、PTFE、石英),避免与酸/碱反应。

流体分配系统(Fluid Distribution System)

喷淋臂(Spray Nozzles):

将清洗液以特定流量和角度喷洒到晶圆表面,确保覆盖均匀。

可配置多向喷嘴(如上下、侧向),减少阴影效应。

超声波/兆声波发生器(Ultrasonic/Megasonic Generator):

通过高频振动(超声波:40kHz;兆声波:>1MHz)增强清洗效果,去除顽固颗粒。

兆声波空化效应更温和,适合精密结构(如3D NAND)。

液体循环系统:

过滤、加热和泵送清洗液,维持温度、浓度均匀性。

配备去离子水(DIW)冲洗模块,去除残留化学品。

机械传输系统(Mechanical Transport System)

晶圆承载台(Wafer Carrier):

采用真空吸附或机械夹持,确保晶圆在清洗过程中稳定不动。

材质多为陶瓷或塑料,避免划伤晶圆。

传送机构:

自动化机械臂或传送带,实现晶圆在不同工序间的转移(如清洗、冲洗、干燥)。

支持单片或多片连续处理,兼容不同尺寸(如200mm、300mm、450mm晶圆)。

温控与加热系统(Temperature Control System)

加热模块:

精确控制清洗液温度(如SC-2工艺需70~80℃),提升化学反应速率。

冷却系统:

通过热交换器或制冷循环快速降温,适用于高温工艺后的快速冷却。

干燥系统(Drying System)

旋干法(Spin Drying):

高速旋转(3000~10000rpm)甩干晶圆表面液体,适用于大多数清洗工艺。

缺点:离心力可能导致微小颗粒重新附着。

气吹式干燥(N₂ Blow):

使用高纯氮气吹扫晶圆表面,避免水渍残留,常用于最后一步干燥。

IPA(异丙醇)脱水法:

先用IPA置换水分,再通过旋干或气吹去除IPA,适合对水渍敏感的工艺。

控制系统(Control System)

人机界面(HMI):

触摸屏操作,设置工艺参数(时间、温度、流速、旋转速度等)。

PLC与自动化程序:

控制各模块协同工作,支持配方存储、实时监控和故障报警。

传感器与监测模块:

在线监测参数:pH值、电导率、温度、液体流速、晶圆位置等。

颗粒检测:光学传感器(如激光散射)实时监控清洗后洁净度。

废气处理与环保系统

酸碱中和装置:

处理废液中的酸性/碱性物质,避免直接排放污染环境。

废气吸附系统:

通过活性炭过滤或化学洗涤去除挥发性有机物(VOCs)和酸性气体。

废液回收模块:

部分设备支持废液分类回收(如HF、H₂O₂分离处理),降低环保成本。

二、关键设计特点

均匀性保障:

喷淋臂对称分布,配合流体仿真优化流速,确保晶圆边缘与中心清洗一致。

兆声波或超声波覆盖整个表面,避免局部清洗不足。

低损伤设计:

非接触式传输(如气浮或磁悬浮承载台),避免机械刮擦。

兆声波替代传统刷洗,减少物理应力。

兼容性与扩展性:

模块化设计,可集成多种清洗工艺(如RCA、DHF、SPM)。

支持升级至更大晶圆尺寸(如从200mm升级到300mm)。

数据追溯与智能化:

记录每片晶圆的清洗参数(如时间、温度、流速),支持SPC统计分析。

-

半导体

+关注

关注

336文章

29977浏览量

258253 -

清洗机

+关注

关注

0文章

242浏览量

18692

发布评论请先 登录

半导体腐蚀清洗机的作用

超声波真空清洗机在半导体行业中的应用

半导体清洗机循环泵怎么用

半导体清洗机氮气怎么排

高压清洗机的工作原理是什么?

苏州芯矽科技:半导体清洗机的坚实力量

超声波清洗机的作用是什么?使用超声波清洗机可以去除毛刺吗?

光学清洗机和超声波清洗机有什么区别?

半导体单片清洗机结构组成介绍

半导体单片清洗机结构组成介绍

评论