在工业自动化装配线上,卡圈、弹垫等小型精密零部件的装配质量直接影响设备的安全性与可靠性。然而,由于此类零件种类繁多、外形相似度高,传统视觉检测方案常面临错装、漏装、多装、错序四大难题。

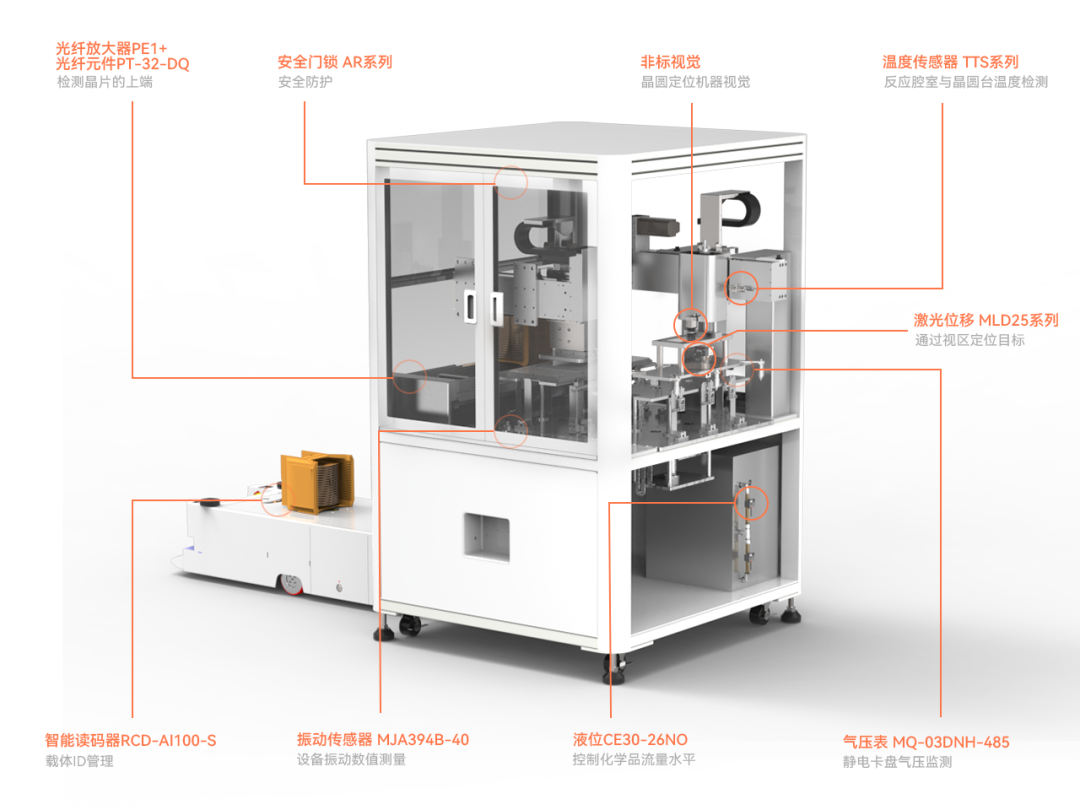

本期小明将分享明治视觉传感器VDS20C如何结合AI深度学习技术,展示如何通过"自主学习-动态优化"的创新检测模式,实现装配缺陷的高效精准识别。

场景需求

零件卡圈、弹垫组装完成后,利用机器视觉技术完成错装、漏装、多装和错序的检测

难点分析:

1、外形高度相似:不同规格零件材质外形一样,厚度相差1毫米左右

2、多材质干扰:金属反光、橡胶形变等材质特性增加成像复杂度

3、动态装配环境:振动、光照变化导致图像采集不稳定

4、配方频繁切换:生产线需兼容数十种产品型号,传统算法泛化性差

传统视觉方案依赖人工特征设定,面对新型号或细微差异时易产生20%以上误报率,且每次产品迭代需数周重新调试。

创新解决方案- AI赋能的动态检测

选用明治传感VDS20C系列,内置丰富的视觉检测工具以及强大的边缘AI加持,可进行灵活组合和调整,以满足各种场景需求,可精准完成零件组装成品的AI二分类的任务。

① 自主学习型缺陷库

小样本快速训练:仅需10-20张样本即可建立初始模型

多模态特征融合:结合形状、纹理、边缘梯度等多维特征建立复合判断标准

② 毫秒级配方切换

可视化配方管理:通过HMI界面实现参数拖拽式配置,仅需4步即可完成配置,降低80%部署难度

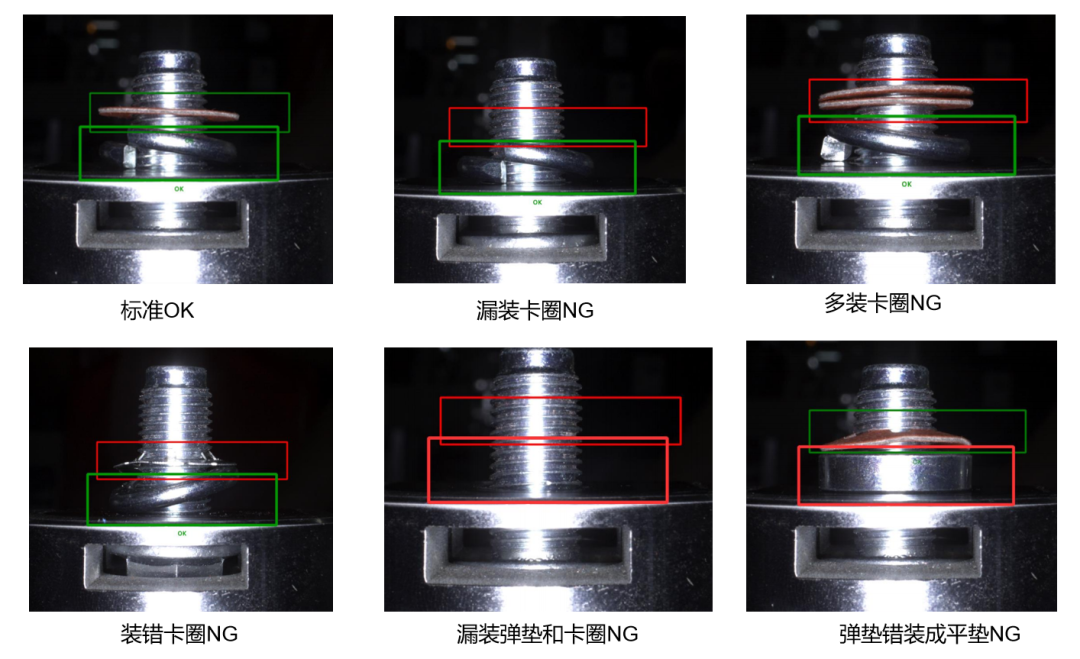

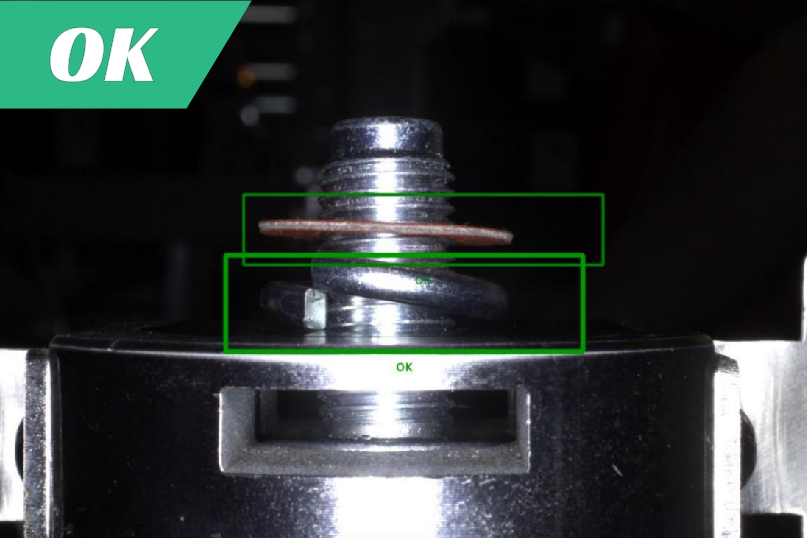

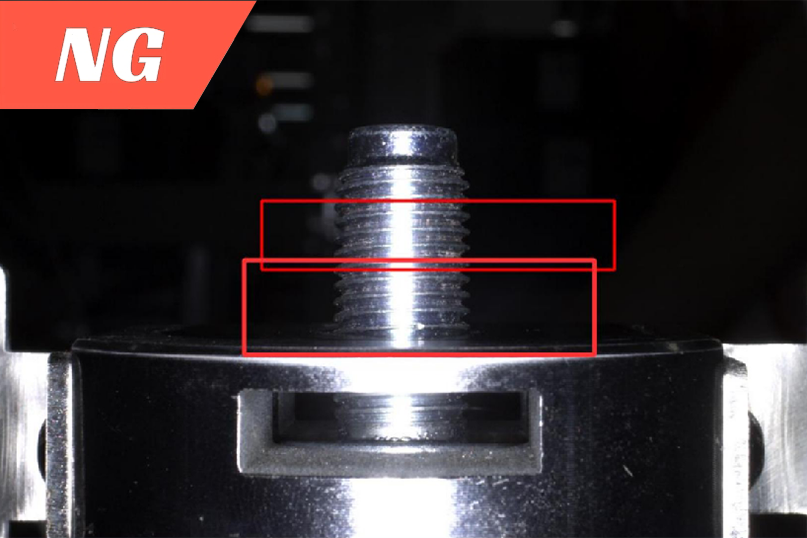

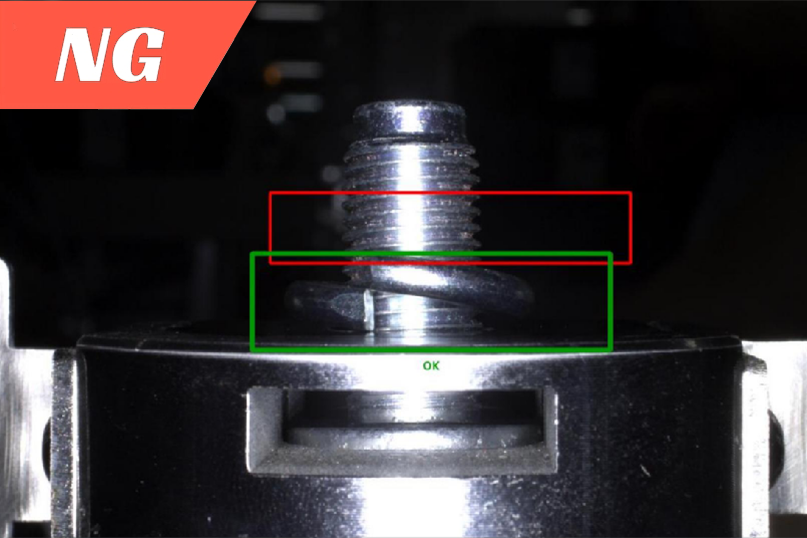

检测效果

组装标准

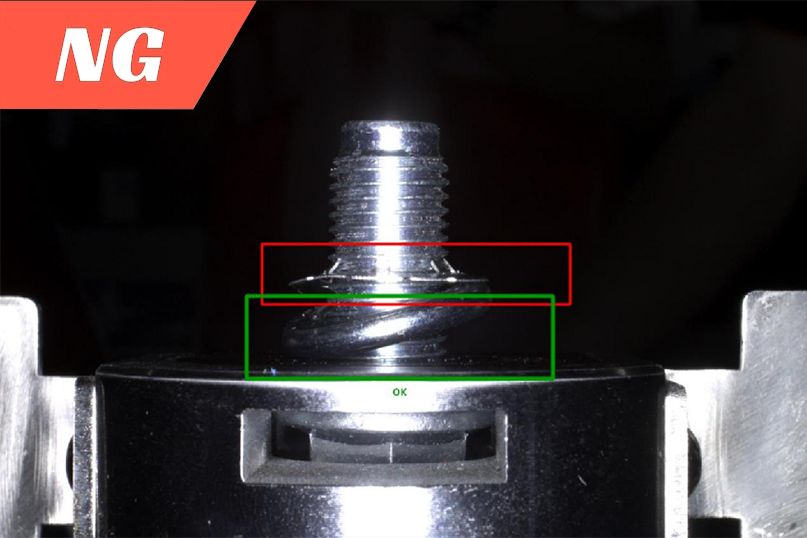

漏装弹垫和卡圈

漏装卡圈

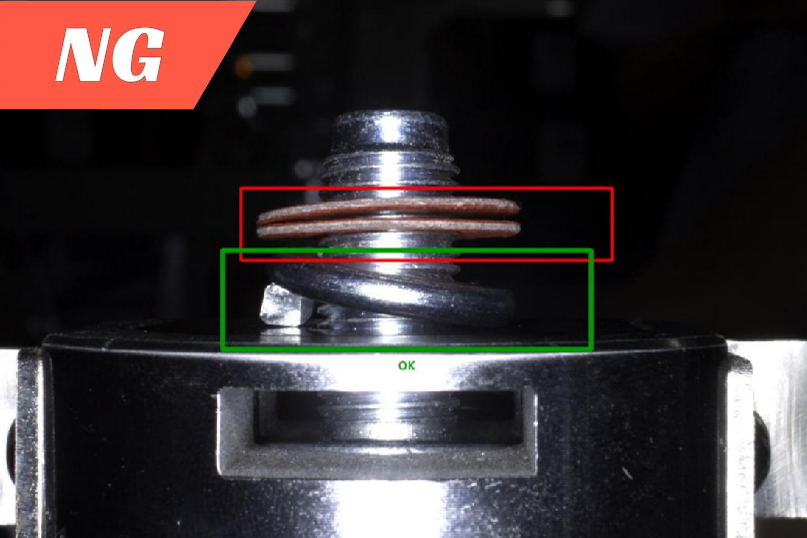

多装卡圈

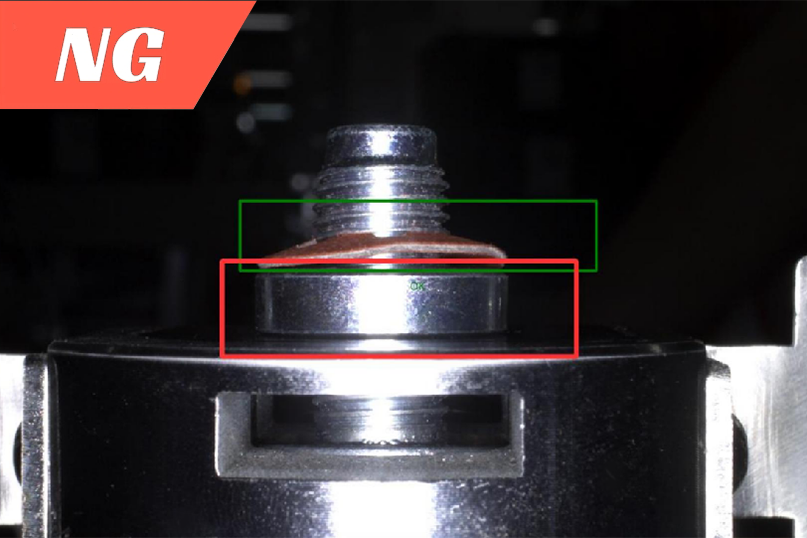

弹垫错装成平垫

装错卡圈

随着工业4.0向纵深发展,明治VDS20C所代表的自主学习型AI视觉检测方案,必将成为智能工厂神经系统的关键节点。

从汽车精密装配到3C电子检测,从医药包装验证到新能源电池品控,其应用场景正在快速向多领域渗透。

-

AI

+关注

关注

89文章

38091浏览量

296595 -

工业自动化

+关注

关注

17文章

3004浏览量

69338

发布评论请先 登录

华为出席智慧校园赋能教育教学高质量发展研讨会

线性搜索与二分搜索介绍

研华AI智能体推动储能产业高质量发展

工业视觉网关:RK3576赋能多路检测与边缘AI

AI赋能6G与卫星通信:开启智能天网新时代

明治传感闪耀AGIC深圳国际人工智能大会:以创新传感技术赋能AI未来

明治方案 | 高精度智能传感方案,赋能半导体刻蚀设备高效稳定运行

用一杯咖啡的时间,读懂AI二分类如何守护工业质量

RAKsmart服务器如何赋能AI开发与部署

展会预告 | 「从蜀道难到智造易」|明治传感登陆成都工博会赋能产业升级

展会回顾 | 明治AI传感展区,尽显前沿科技魅力 !

明治案例 | 【AI二分类】赋能精密装配质量

明治案例 | 【AI二分类】赋能精密装配质量

评论