前言

生产PCB板需求和发展趋势,要求板面上的线宽和线距越来越小,在这种情形下,对PCB板制作技术提出了更高的要求,而在用电镀铜的工艺在PCB板上制作或加厚铜导线,就其制作工艺本身来说,只是生产PCB板中的一个工序而已,但这个工艺很重要,镀铜层厚度分布、过孔孔壁镀层缺陷、盲微孔填充等好坏直接影响到PCB板的质量。同样,电镀的前处理(包括钻孔、图形转移等工序)及电镀后的蚀刻、去膜也影响到产品质量。就其工艺流程而言,电镀铜工艺首当其冲,其施镀参数必须优化,才能确保在整个生产过程中的产品质量和后续产率提高,只有这样,也只有这样电镀出高质量的镀层、过孔、盲微孔来,才能使PCB板在后续工序上的品质有所保障。

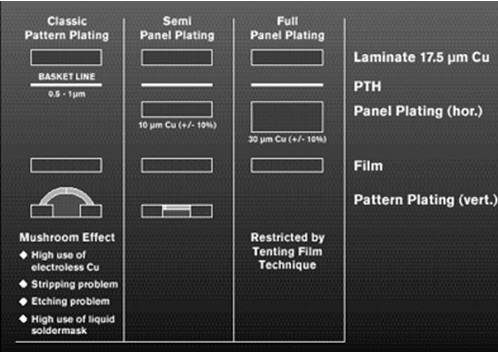

传统的PCB板镀铜工艺,要么采用全板电镀工艺,要么采用图形电镀工艺,对于高密度互联板(HDI)来说,不论单独采用何种生产工艺,都有其优点和缺点的。

在高密度互联板(HDI)中采用全板电镀工艺,其优点如下:

1. 采用全板电镀工艺沉积出来的板,表铜厚度分布均匀。(孔铜厚度与电镀设备和工艺参数有关。一般说来,采用全板电镀,参数更容易优化)。

2. 在前处理时,如果板面或孔内残留干膜,则在干膜存留的地方将镀不上铜。

3. 根据全板电镀镀层厚度特点,易于调整电镀后续蚀刻参数。

4. 相对说来,全板电镀上的线条剖截面不变或变化很小,这样就保证了蚀刻后阻抗值严格符合产品要求。

然而,全板电镀也有其缺点:

1. NDI阻抗值依赖于图形转移(图形的复杂性)及图形电镀工艺

2. 全板电镀的镀层是和基铜一起蚀刻,只留下线条部分不蚀刻,这样就导致侧蚀、幼线等品质缺陷,尤其是高密互联板(HDI)的高密线条部分蚀刻比孤线蚀刻慢,造成孤线过蚀就难以避免的了。

3. 全板电镀后蚀刻时,PCB板上大面积的铜被蚀刻掉,增加了制作成本,同时蚀刻后大量的铜离子进入废液,导致环境污染和回收上的困难。

用图形电镀工艺替代全板电镀有以下优势:

1. 经过图形电镀后,只有基铜被蚀刻掉,而图像电镀上铜镀层并没有蚀刻掉,这样可以大大降低侧蚀的风险

另一方面,用图形电镀替代全板电镀的缺点如下:

1. 镀层厚度公差取决于图形电镀,这将很难严格满足产品对特征阻抗的要求。

2. 采用图形电镀技术来制作高密度互联板HDI时,要求抗蚀剂(即干膜)有一定厚度(主要由孔铜厚度来决定,但抗蚀剂的厚度至少要大于孔铜的厚度,否则会出现凹沿现象,)加上间隙小,易产生显影不净等缺陷。同时还会造成强碱性退膜的困难,造成镀层分离或部分脱落,在随后蚀刻出现线条短线、缺口、变细等品质缺陷。

3. 用图形电镀工艺取代全板电镀工艺,施镀前的图形转移制作的线宽和线距公差补偿全凭经验。

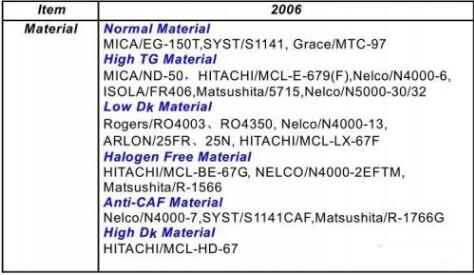

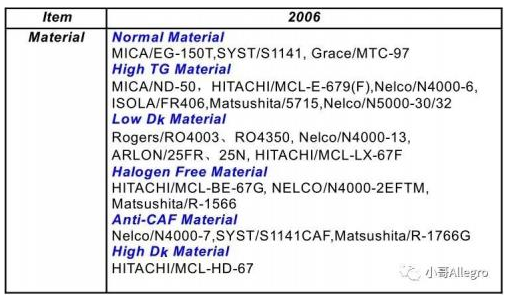

图1:为PCB全板电镀工艺和图形电镀工艺的对比

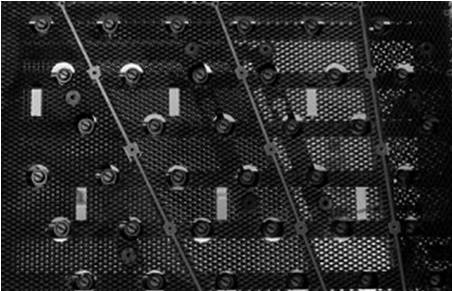

下图表明:在图形转移工艺中,用光致抗蚀剂制作线宽大约为44 µm线条,然后在抗蚀层上进行典型的图形电镀操作后,抗蚀层(干膜)很难退净,直接影响到后续蚀刻工艺。

图2:用图形电镀工艺制作高密度互联板(HDI)时,

导致的夹膜(光致抗蚀层)

为了弥补两种工艺各自的缺点,人们通常做法是,在高密度互联板(HDI)生产中,先来个全板电镀,之后再进行图形电镀,这样就把两种电镀铜工艺优点合在一起,做到了优缺点互补,具体如下:

1. 在基铜上,用全板电镀工艺镀上一薄层铜,这样在蚀刻时,只蚀刻基铜和全板电镀上的一薄层。

2. 全板电镀和图形电镀的电沉积层厚度可以根据实际需要予以调整,以使生产出来的高密度互联板(HDI)满足符合产品的质量要求。

3. 采用两种镀铜工艺比单独采用全板电镀工艺或图形电镀工艺在蚀刻时,各个参数更易优化。

尽管整合全板电镀工艺和图形电镀电镀工艺,在制作高密度互联板(HDI)时有上述不少优点,但也存在不足之处,具体如下:

1. 蚀刻的铜层仍然比在基铜直接图形电镀要厚。这样在蚀刻时,侧蚀仍然比较严重。

2. 整合两种电镀铜工艺比单独采用全板电镀工艺或图形电镀工艺在生产高密度互联板(HDI)时,制作流程复杂,在这些流程中,潜在着更多的品质问题和处理难度问题,其最终结局是导致产率下降。

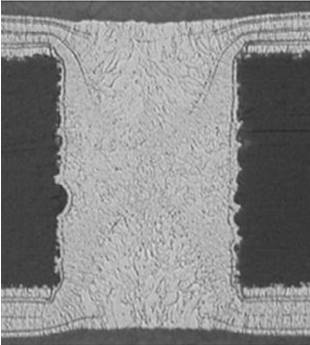

为了达到客户对高密度互联板(HDI)线宽和线距更高的要求,在制作高密度互联板时,最重要的一条是铜层总厚度在蚀刻后,线条宽度和线距达要达到规定的要求,为此,人们通常的是在薄的基铜(基铜厚度约3µm)板上用图形电镀的方法,在线宽为20µm的线条上镀上30µm铜,对于IC集成板,往往是在预处理过的基材上,用化学铜工艺沉上0.7-1µm厚的铜,再进行图形转移,用图形电镀出20-30µm的线条,之后在进行闪蚀,闪蚀过程参数控制是至关重要的,它直接影响到后续产品的质量。

图3:闪蚀后集成电路板上线条的微小剖界面(加成法)

不论是采用全板电镀工艺还是采用图形电镀工艺,抑或全板电镀后再做图形电镀,镀出的铜层厚度均匀性是很重要的 为了达到客户规定的这些要求,是镀液能持续不断地提供电镀所需的铜离子,使电镀液中铜离子浓度始终稳定在一定范围内,这就人们在不停拉的情况,也能及时补充铜离子至电镀液,所用手段是采用不溶性磷铜阳极,只有这样才能持续不断向电镀液中补充电镀所需的铜离子(这点,可以参详文献1),由于镀液持续不断工作,从上工序带入杂质(有机污染)及设备还原性铁等金属也进入电镀液,这就对电镀液产生不同程度的污染,同时对产品质量也带来隐患,为了提高电镀出来产品的质量,进行电镀液的保养是必需的,电镀液保养包括碳处理和将镀液过滤,做过滤和碳处理次数和量产相关的,不过,采用不溶性磷铜阳极也有缺点。

1. 产生阳极氧化膜,导致镀液中的有机添加剂的过度消耗,缩短了镀液的使用寿命。

2. 镀液中的气泡有可能影响到线路板的微孔电镀铜层的质量,降低了产品的可靠性。

3. 做阳极氧化保养或镀液进行碳处理,增加了制作成本。

氧化膜清洗用高纯度的水或用高纯度的活性炭做碳处理,方能确保镀液的质量,通常,镀液最常见的污染是氯离子超标,正常施镀要求氯离子的浓度控制在40-60 mg/l之间,超过该标准,就会带来不利后果,不过,选用优质不溶性磷铜阳极可以减小阳极氧化和碳处理的次数,而用劣质低价的不溶性磷铜阳极则不能。

高密度互联板HDI生产设备特点

在高密度互联板(HDI)产线成本居高不下的情况下,如何提高现有产线的产率问题以及原材料价格,尤其是铜的价格上涨的情况下,如何在产品可靠性、产品质量与经济实惠作出权衡也值得斟酌的。所有这些,都是高密度互联板(HDI)制作商面临和期待解决的问题,具体如下:.

1. 采用电镀工艺电出的镀层厚度要均匀

2. 用高电流密度在薄基铜板上进行施镀的能力以及镀铜层厚度均匀一致

3. 针对HDI的过孔、微孔等,要求镀液有良好的分散能力

4. 针对HDI的过孔、微孔等,要求凹陷度在同类镀液中是最小

5. 提高产出可以通过优化设备和施镀电流密度加以改善

6. 无铜面污染、镀出铜层粗糙度要小、镀液污染低

7. 优化的镀液能把使薄芯板上的基铜控制在1-5µm之内

为此,人们开发出了水平电镀线,它不是采用不溶性磷铜阳极标准分布,而是采用分段式分布,这种分布的特点是在不同的电镀段配上不同功率的整流器提供不同的电流密度,借以保证在薄基铜电出厚度均匀一致的镀层。整流系统必须有提供稳定直流电的能力或脉冲电镀的能力,脉冲电镀与传统的直流相比,可提高镀层的纯度,降低镀层孔隙率,改善镀层的均匀性。脉冲电镀属于一种调制电流电镀,它实质是一个通断的直流电镀,不过通断周期是以毫秒计的。电流导通时的峰值电流相当于普通电流的几倍甚至数十倍,这个瞬间的高电流密度使金属离子在极高的过电位下还原,从而得到晶粒细小、密度高、孔隙率低的镀层,而在电流断开或反向的瞬间,则可以对镀层和阴极双电层内的镀液进行调整,瞬间停止的电流使得外围金属离子迅速传递至阴极附近,使双电层的离子得以补充,使氢或杂质脱附返回镀液,有助于提高镀层纯度和减小氢脆,瞬间的反向电流会是镀层边角过多的沉积物溶解,有利于提高镀层厚度的均一性,脉冲电镀的实现不仅需要一个工艺参数与镀液匹配的脉冲电源,加强过滤振动甚至超声搅拌等等传质过程。

图4:分段式阳极优化后的平面分布

(四段独立控制不溶性磷铜阳极分布)

图5:大拼版薄板水平电镀线用的高性能夹具

图6 用夹具把一块基铜3-5 µm板,放入分段式阳极水平电镀线中,将电流密度调整到9A/dm2,进行试镀后,试镀结果表明表铜厚度分布均匀。图6表明在一块基铜为3-5µm板进行试镀后表铜厚度均匀,基本上无差异。

电镀厚度分布均匀性首先依赖所采用电镀设备、电镀工艺及施镀时的各参数设定,如上图所示,是在各种优化条件下、采用高电流密度的水平脉冲电流电镀线在薄基铜电出的板(18 inch×24inch),除夹边是从板边15mm外,其他边则是从板边10mm内测量的,测量结果表明,表铜厚度分布均匀,公差在±10%之内,合格率基本上都在92%以上。

电镀法填盲微孔

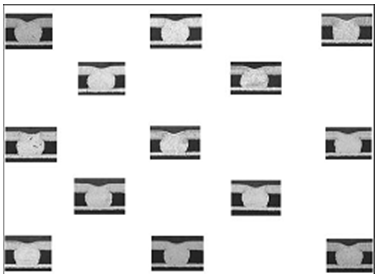

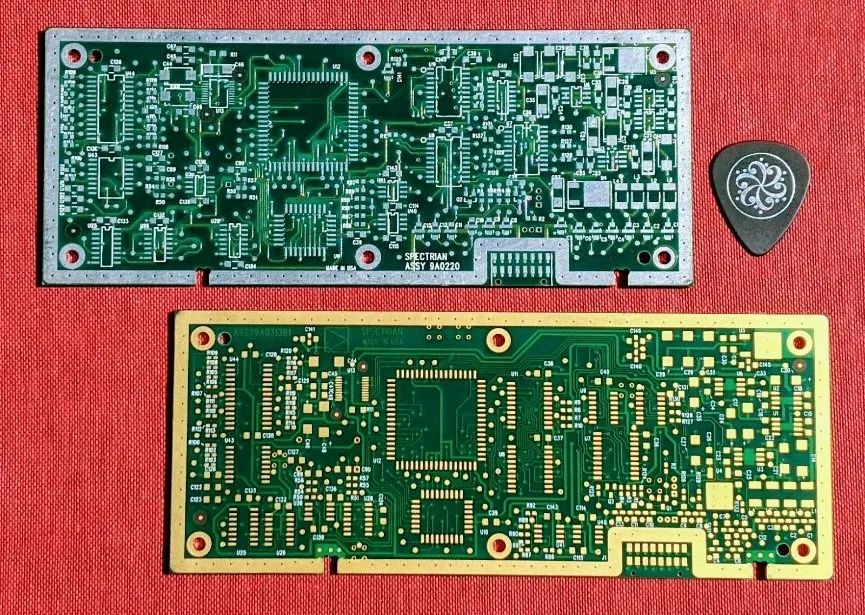

用电解质电沉积填盲微孔已经成为线路板行业在制作高密度互联板HDI时所用的标准方法,在使用该电镀法填充微盲孔时,电流密度要足够低,才能抑制Cu2+在非微孔处析出,(有关用电镀法填盲孔的理论和应用进一步的讨论,请参阅文献2)。对于制作高密度互联板HDI来说,要求电镀时能任意地填充盲微孔的同时对精细线条无影响,采用的电镀工艺要么用全板电镀,要么用图形电镀。下图便是用图形电镀工艺填充过孔生产出来集成电路板,在该例填充盲微孔时,采用不溶性磷铜阳极的垂直直流电镀线,优化各电镀参数,这样确保表铜厚度分布均匀。

图7:在集成电路板基材面用图形电镀工艺填充出来的盲微孔

对于手提式电子产品及集成电路板材面上过孔填充是不常用的,图8 为一张有过孔微截面的典型PCB板,其上的过孔是用不溶性磷铜阳极垂直电镀线生产的(施镀电流为1.5 A/dm2),结果表明,用垂直电镀线填充的过孔跟用电镀法填充微盲孔一样好,且盲微孔填充的质量和表铜厚度分布也和电镀法填充微盲孔的质量及表铜厚度分布无差异。

图8:在一张PCB板上既有过孔填充,也有盲微孔填充

图中板材厚度为1.2mm

盲孔孔径为0.25 mm

将原有水平直流电镀线在选择合适电解质参数和专用整平用的添加剂条件下,改装为脉冲电镀(施加强的反向脉冲电流)已成为制作高密度互联板行业一种新工艺,用这种新工艺进行超填充的盲微孔,可以使板面镀层凹陷度控制在10 µm之内。

图9:水平脉冲电镀线和特制电解质超填充出来盲孔

测试结果:

盲孔直径为170µm

盲孔深度为100µm

表铜电镀层厚度为15µm

水平脉冲电镀线(强反向脉冲电流密度)所用的电镀液完全是按生产的实际需要配制的,这种电镀液能平滑地将铜沉积在板面上,产品满足可靠性要求。用这种工艺填充盲微孔、过孔,除镀层面厚度分布均匀外(2.5µm),同时凹陷度要小,当凹陷度达到±5µm,对于高质量的产品来说,这将视为是不合格的。

图10 :整板表面微盲孔的微截面凹陷度分布图.

用超填充电沉积方法填充过孔 (PCB板的插头)

图11. 为在PCB板面用超填充技术镀出的通孔

铜箔厚度为:150µm

孔径为:120µm

镀层厚度为:24µm

凹陷度小于10µm

热性冲击实验

实验结果表明电镀工艺填过孔的高密度互联板过孔,经封装制成芯板后能承受住热冲击循环,在一些情形下,例如在基材厚度60 µm 、基铜 5µm的板上,用电镀工艺填直径为100µm过孔来取代以往盲微孔也是可能,整个工艺再配上激光钻孔后,生产成本降低了,产率也提高了。

总而言之:在水平电镀线和垂直电镀线中用不溶性磷铜阳极电镀工艺生产PCB板,能够保证镀层符合预定的要求,尤其适合手提式电子产品或集成电路板材产品为主的高密度互联板(HDI)。这种工艺一个明显的优点是,不断向电镀液提供稳定的Cu2+离子,能使镀液里的Cu2+离子浓度稳定在某一水平,这对于长时间填充填充盲微孔非常有利的。而采用水平脉冲电流电镀线,并调整镀液参数和施镀条件,是超填充高密度互联板上的过孔全新工艺,这种工艺能在15 µm镀层上顺利地填充凹陷度小于10µm盲微孔,这种新开发的工艺还能生产出线宽、线距50 µm板。且用全板电镀工艺生产板,镀层厚度相当均匀的。据调查这种采用半加成法在薄基铜板电镀铜来制作集成电路板材电路板变得非常流行,在整板面板上做化学铜首要任务改善沉铜液的成分、调整沉铜参数,以及沉铜前的图形转移和其后的盲孔填充,以及闪蚀参数和电镀使用的抗蚀剂性能等.

-

pcb

+关注

关注

4391文章

23741浏览量

420626 -

PCB设计

+关注

关注

396文章

4907浏览量

94023 -

电镀

+关注

关注

16文章

474浏览量

25472 -

可制造性设计

+关注

关注

10文章

2065浏览量

16356 -

华秋DFM

+关注

关注

20文章

3512浏览量

6143

原文标题:高密度互联印制板HDI生产新思路

文章出处:【微信号:pcbworld,微信公众号:PCBworld】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

PCB技术详解:HDI技术实现高密度互连板

高密度印制电路板(HDI)简介

高密度电路板的塞孔制程

探讨高密度小间距LED屏工艺

这才是高密度板的正确打开方式,高可靠性HDI板!

高密度PCB(HDI)检验标准

如何利用HDI技术实现高密度互连板

高密度互联板(HDI)中全板电镀工艺

高密度互联板(HDI)中全板电镀工艺

评论