化工厂电费飙升50%?如何用一套系统让反应釜、空压机、制冷设备“精准降耗”?安科瑞+武陈燕+17269603655

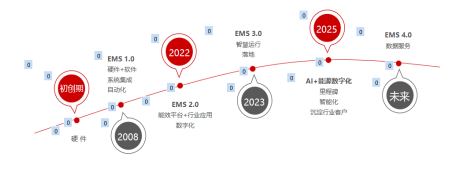

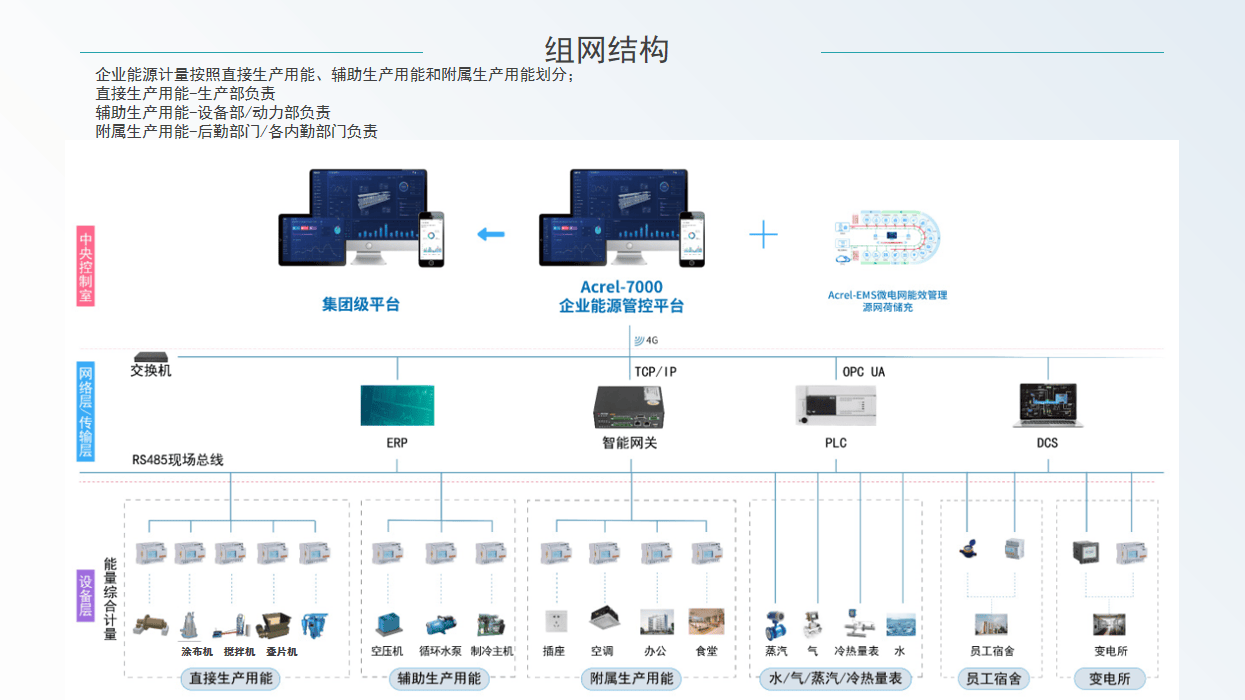

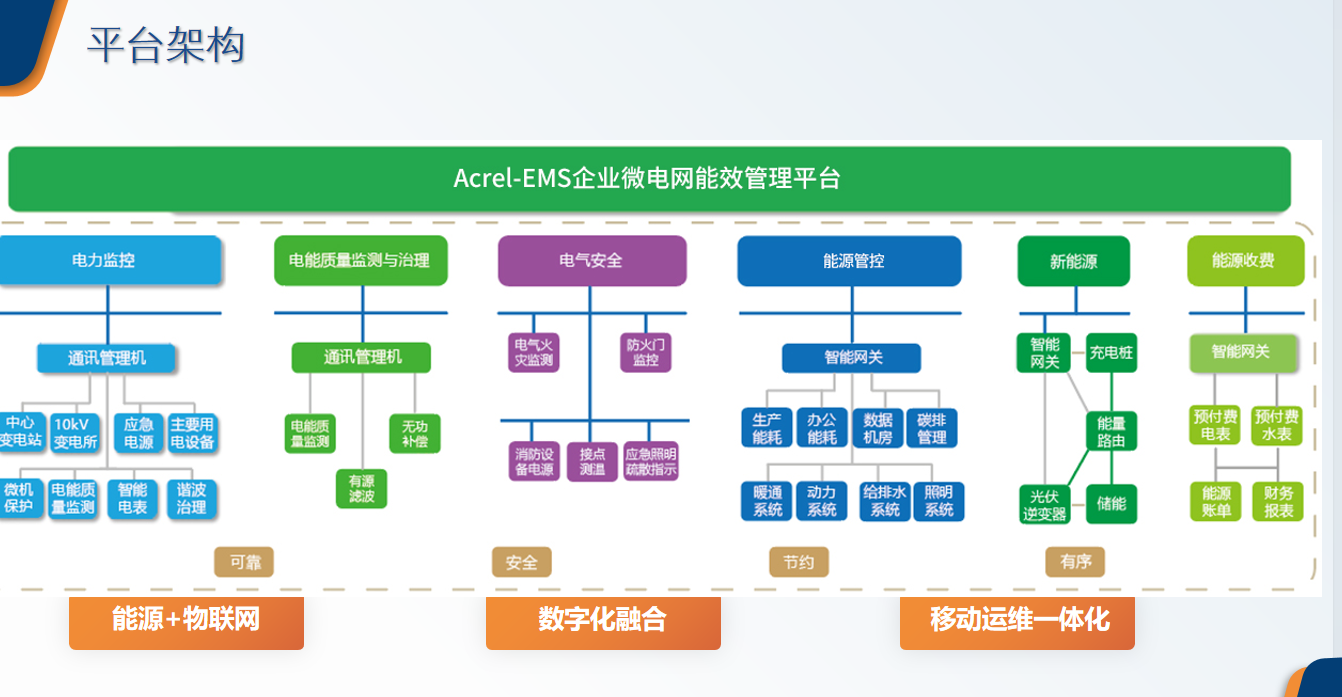

在“双碳”目标与安全生产双重压力下,化工厂面临能耗失控、设备老化、环保合规三大难题。安科瑞EMS2.0能效管理平台,以**全域感知+智能决策**为核心,为化工企业提供从能源监控到生产优化的全链路解决方案,让能耗“看得清、控得住、降得下”。

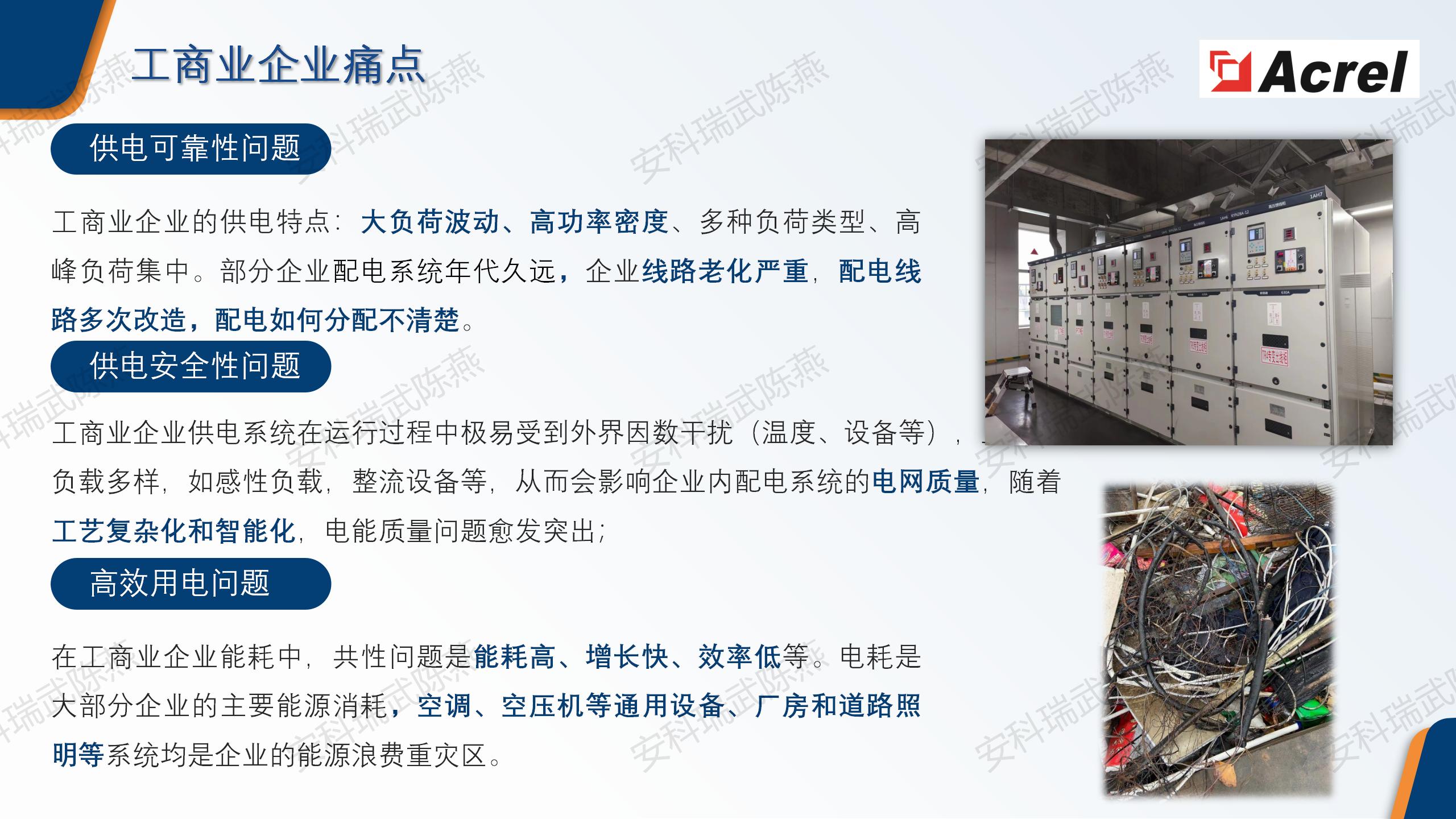

一、化工厂能效管理四大痛点

1. 设备“吞金兽”:反应釜、压缩机、制冷机组能耗占比超60%,低效运行导致电费激增。

2. 电能质量隐患:谐波干扰、电压暂降引发设备停机,单次故障损失超百万。

3. 安全风险高企:电气火灾、气体泄漏难监测,事故威胁人员与资产安全。

4. 环保合规压力:碳排放超标罚款频发,传统管理难满足实时监测与追溯需求。

二、EMS2.0的“四重攻坚”

1. 能耗全景透视:揪出“隐形浪费”

● 实时采集反应釜、压缩机、循环水泵等关键设备能耗数据,生成分产线/分时段用能热力图,精准定位“电费黑洞”(如空载电机、冗余制冷)。

● 电能质量分析(谐波、三相不平衡)保障DCS系统稳定运行,降低生产中断风险。

2. 生产流程智能优化:降耗不降产

● 反应釜动态控温:基于反应阶段自动调节加热功率,能耗降15%-20%,避免过度加热导致原料损耗。

● 压缩机群控策略:智能匹配生产需求,优先启用高效机组,待机能耗减少40%。

3. 安全主动防御:24小时“电子哨兵”

● 电气火灾预警:监测电缆温度、漏电流,联动消防系统秒级响应,风险降低95%。

● 气体泄漏监控:接入有毒/可燃气体传感器,浓度超限自动报警并启动排风,保障人员安全。

4. 碳排精准管控:合规更省成本

● 实时统计电、气、蒸汽碳排放,生成合规报告,规避罚款风险。

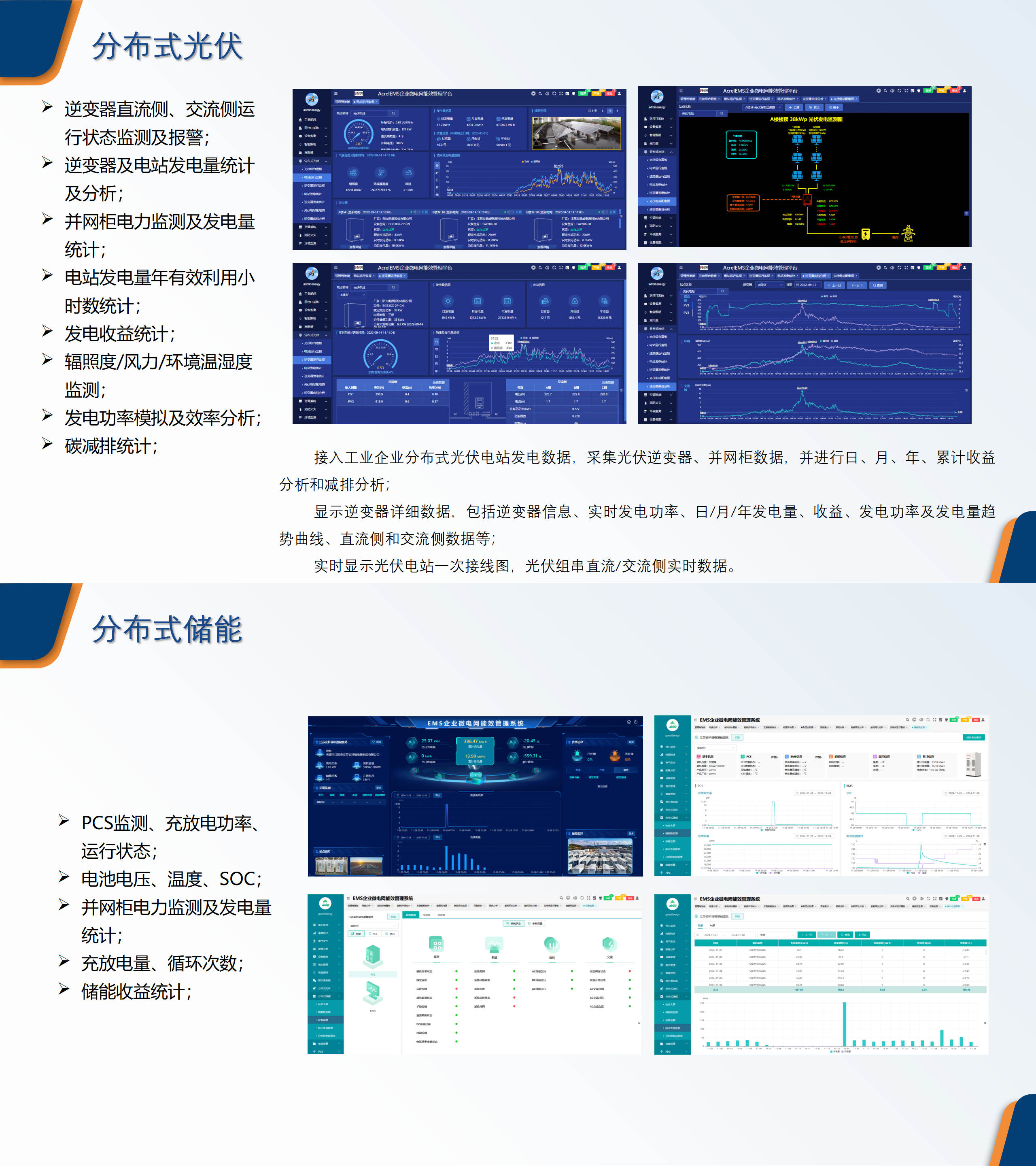

● 接入光伏、储能系统,绿电替代率提升至30%,碳配额盈余可交易变现。

三、实战案例:某化工园区年省1200万+

某大型化工厂部署EMS2.0后:

- 压缩机综合能效提升25%,制冷系统节电30%,年省电费800万元;

- 生产故障率下降60%,安全事故损失减少300万元;

- 碳排强度降低18%,获政府低碳补贴100万元。

审核编辑 黄宇

-

EMS

+关注

关注

2文章

533浏览量

40505 -

能源管理

+关注

关注

0文章

580浏览量

20584

发布评论请先 登录

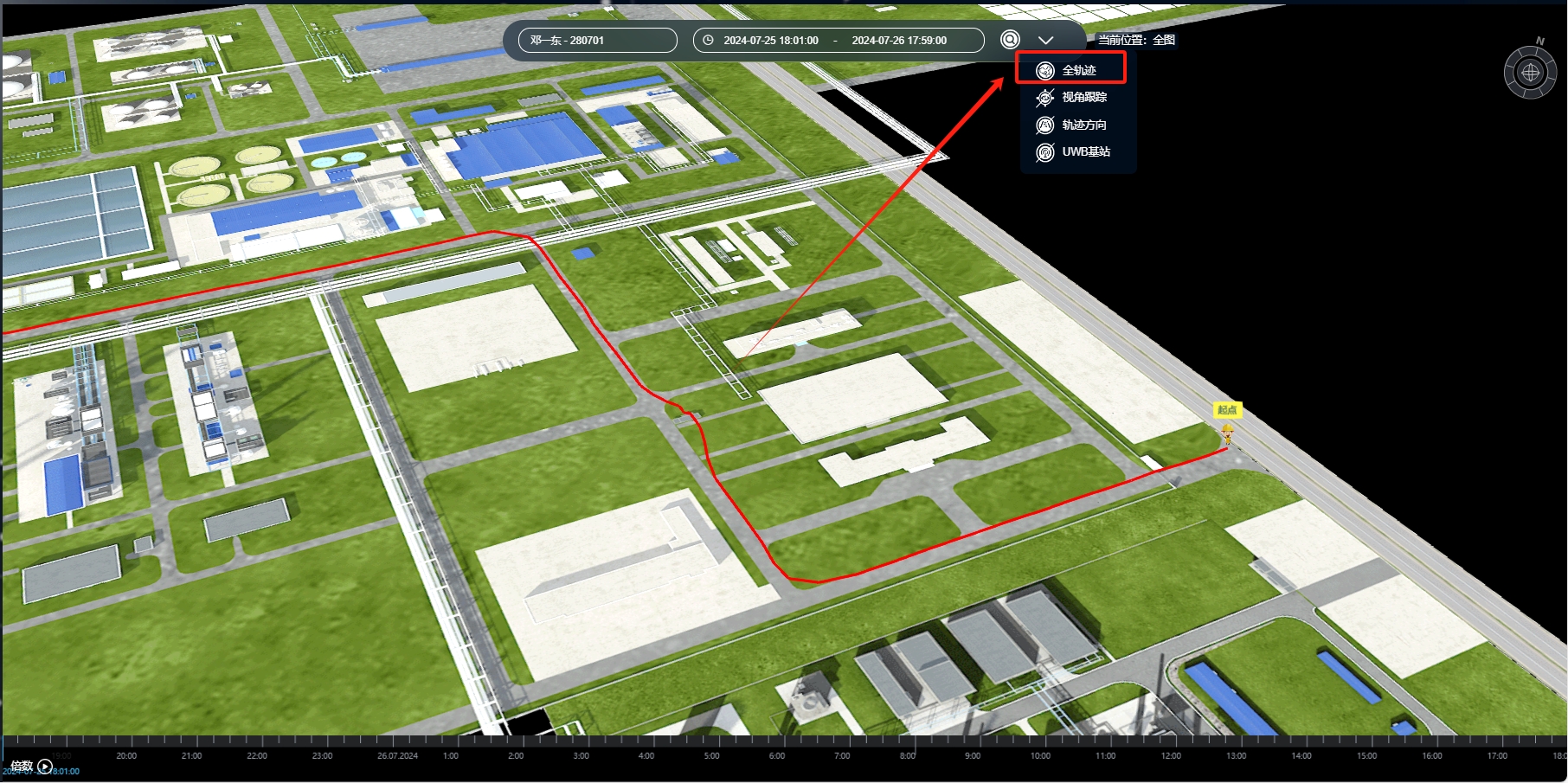

人车定位系统在精细化工厂的应用

气体泄漏检测:化工厂的 “隐形猎手” 如何破除三大困局?

氧气传感器在化工厂的应用

Home EMS安科瑞户用光储系统解决方案

危化工厂智能化安全管理:人车定位系统的关键作用与创新解决方案

双碳目标下的企业选择:安科瑞EMS3.0智慧能效解决方案,帮助企业实现能效可视化管理

用能安全与能效优化并举:安科瑞平台的主动防御策略

钢铁厂如何降低15%能耗成本?安科瑞EMS2.0的成功案例揭秘

安科瑞EMS2.0:部队能效管理的“战备引擎”—破解高能耗困局,打造安全、高效、绿色的军事基地

安科瑞EMS2.0:纺织工厂的“能效革命”—高耗能困局破壁,合理规划每一度电

安科瑞EMS2.0:化工厂的“能效中枢”—破解高耗能、高安全风险困局,年省成本千万

安科瑞EMS2.0:化工厂的“能效中枢”—破解高耗能、高安全风险困局,年省成本千万

评论