CVD 篇

CenturaDXZ CVD

先进MEMS,功率器件和封装中的应用驱动了对先进的150mm和200mmCVD技术的需求。为满足这些技术的制造要求,需要超厚氧化物(≥20µm),低温(180°C-350°C),保形的、低湿刻蚀速率的薄膜和折射率可调的掺杂薄膜。这些薄膜加入了Centura DXZ CVD系统上可用的广泛工艺组合,从TEOS,基于硅烷的氧化物和氮化物到低k介电质,应变工程和可光刻的薄膜。该系统还产生各种掺杂(膦,硼和氟)和未掺杂的间隙填充溶液。这些过程处理诸如STI,PMD,ILD和IMD之类的应用程序。

碳化硅(SiC)是新兴的用于高速应用的材料。然而,其透明性使得晶圆处理变得特别严苛。DXZ CVD系统配备了增强的功能,能可靠而细致地处理碳化硅(SiC)晶圆,包括从Loadlock的晶圆映射,到清晰的晶圆定向,再到晶圆放置。

Centura DXZ系统设计显著优化了成本(例如零耗材的处理套件)、吞吐量、易维护性和可靠性。该系统采用单晶圆、多腔室架构,可提供高达80wph的正硅酸乙酯(TEOS)和碳化硅(SiC)吞吐量(3,000ÅPE 正硅酸乙酯和等离子硅烷)和高达35wph的非掺杂二氧化硅晶体(USG)吞吐量(2000ÅSACVD USG)。对称的设计和较小的腔室容积可提高沉积和清洁化学品的有效气体利用率,从而降低总体拥有成本。

Centura DxZ CVD 腔室采用了非消耗型电阻加热器和陶瓷部件,可显著改善成本、产能、易维护性和可靠性。DxZ 工艺套件也由零消耗部件组成。借助单晶圆多腔室架构,Centura DxZ 可提供高达 100WPH(3,000Å PE TEOS 和硅烷等离子体)和 55wph (3000Å SACVD USG) 的产能。对称式设计和小腔室容量,对于沉积和清洁化学物可实现高效的气体利用率,这有助于降低总体拥有成本。

CenturaUltima HDP CVD

应用材料公司的 Centura Ultima HDP CVD 200 毫米和 300 毫米系统提供高密度等离子CVD工艺制程。该系统一直是行业领先的主力设备,可提供高质量的介电质薄膜沉积和无孔洞间隙填充工艺。它的反应器可帮助客户实现多代制造所需的产能、成本效益和可扩展性。

Ultima HDP 系统配备双RF(射频)线圈,具有覆盖整个晶圆的出色间隙填充能力;其创新的静电卡盘系统能带来极佳的薄膜质量和均匀性;其远程等离子清洁系统可提供卓越的缺陷预防性能,并可降低设备清洗频率,增加晶圆产出(mean-wafer-between-clean, MWBC)。

该产品技术先进,既可沉积无掺杂薄膜,又可沉积掺杂薄膜,应用十分广泛,包括沉积浅沟槽隔离层(STI)、金属前介电质层(PMD)、层间介电质层(ILD)、金属层间介电质层(IMD)和钝化保护层。它功能多样,可进一步拓展用于回蚀和高密度等离子处理,以提高薄膜质量。

EnduraVoltaW CVD

钨的电阻率低,电迁移性极小,长期以来一直在逻辑和存储器件中用作接触孔和中段(最底层)连接线(将晶体管与集成电路其余部分相连)的首选填充材料。在早先的技术节点中,由于器件尺寸较大,因而可以使用共形 CVD 沉积法进行钨填充集成。不过,在当前最先进的技术节点下,特征尺寸极其细微,而且还有凹形形貌,因而难以使用这种沉积法来确保对这些器件特征进行完好的无缝隙钨填充。由于沉积期间超小开口顶部周边会出现悬垂现象,使得共形工艺无法完好填充出无孔洞的特征;即便不产生孔洞,共形沉积法也不可避免会在中间留下缝隙。这些属性使得极其细小的特征结构容易在化学机械抛光 (CMP) 期间遭到破坏;先进芯片设计中的高密度特征以及缺乏通孔冗余,意味着一个简单的孔洞就会造成器件故障和成品率损失。

Centura iSprint ALD/CVD SSW 系统融合了应用材料公司在材料工程和金属 CVD 接触孔应用领域长期积累的专业能力和丰富经验,利用独特的“选择比”抑制机制,自底向上进行填充,避免出现缝隙或孔洞。改进填充工艺的完整性,有助于提高钨体积(有可能降低电阻),制造出更坚固耐用的特征结构,缓解对介电质和刻蚀开口步骤的要求,从而改善性能、器件设计和成品率。

钨已广泛用于逻辑接触体、中端和金属栅极填充应用中,因为它具有低电阻和保形批量填充性能。接触体和局部互连线在晶体管和其余的电路之间形成了临界电气通路。因此,低电阻率对于稳健和可靠的器件性能至关重要。然而,随着微缩继续进行,互联层尺寸开始缩小到某种程度,并成为实现最佳晶体管性能的障碍。

随着互联层的横截面继续减小,越来越多的体积被金属阻挡层和成核层占据,为导电金属填充所留的体积变小。此外,插塞中的每个额外的金属界面让接触电阻更糟糕。Volta CVD W 系统通过腔体的硬件增强功能来缓解这些不利因素,该腔体能够使用专业化学品来沉积 W 碳薄膜。这一独特的材料能够充当衬层和成核层。它可以强有力地粘合介电质,并可以避免在后续的大量沉积工艺中发生氟扩散。其电阻率比标准衬层(如 TiN)低 70%。此外,如果薄膜主要为 W 薄膜,它表现为批量 W 薄膜的成核基板。因此,界面膜的总厚度更薄,从而增加了可用于低电阻率 W 填充的体积。

根据关键尺寸和工艺流程,Volta CVD W 薄膜最高可将接触孔电阻降低 90%。因此,它改善了设备的功率输出、性能和效能,并为下一代器件扩展了 W 中端互联插塞。更低的电阻也便于在给定的节点中更激进地微缩,从而能够实现更高的器件密度。

Endura Volta

钨因其低电阻率和体填充特性,已广泛用作中段 (MOL)导线的间隙填充材料。MOL 导线在晶体管与互连器件之间形成关键的导电通路。因此,确保导线的低电阻率对于整个器件性能来说至关重要。

然而,随着微缩的不断发展,导线尺寸开始缩小到某种程度,使导线电阻成为实现最佳器件性能的障碍。随着导线横截面的缩小,金属衬垫/阻挡层和成核层占据体积比例越来越大,为导电金属填充所留的体积变小。另外,钨塞中的多个电阻界面也进一步提高了导线电阻。

应用材料公司的Endura Volta 选择性钨化学气相沉积 (Selective W CVD) 系统提供了一种集成材料解决方案(Integrated Materials Solution),缓解了伴随二维微缩领域的突破带来的不利影响。该系统包括表面处理腔室与选择性钨沉积腔室。选择性沉积是通过沉积腔室的独特工艺能力和各种表面处理来实现的,这些表面处理使用专门的化学制剂来制备接触孔的底层金属和介电质,从而实现自底而上的金属对金属沉积。这种选择性工艺消除了衬垫/阻挡层和成核层,从而缓解了器件性能的瓶颈,并生成无空隙和无缝隙的填充。

由于所有的工序都是在超洁净、连续的高真空环境中进行,这种整合材料解决方案确保了纯净的界面和无缺陷的导线填充。与传统的衬垫/阻挡层导线制造相比,随着导电金属体积的最大化,导线电阻率得到了显著改善。这种较低的电阻率有利于提高器件密度并延伸了二维微缩。

Volta CVD Cobalt

应用材料公司的 Endura Volta CVD Cobalt 系统使公司能够在CVD领域保持技术领先地位,在超过 15 年的铜阻挡层/种子层 (CuBS) 开发中首次改变材料,以实现持续的高性能互连微缩。这种史无前例的技术可以沉积厚度不足 20Å 的种子增强型衬层和选择性盖帽层,从而改善 2Xnm 及以下节点的互连线良率与可靠性。它是业界唯一基于真空的电迁移(EM) 解决方案,是在同一平台上与预清洗、阻挡层和铜种子层工艺集成的唯一 CVD 钴衬层产品。

在复杂移动技术需求的推动下,多组件系统芯片 (SoC) 设计在迅速激增,以便实现所需的功能和紧凑的形状系数。而当代处理器偏于激进的节距微缩,进一步推动了电路密度的增加,而且对高性能互连线必不可少(这些互连线在多层器件中路径长度近乎几英里)。这些趋势使实现器件运行所必需的覆盖、粘附和无空隙铜互连线填充更具挑战性。即便出现一个孔洞,也可能导致芯片的某些部分不可用。

Volta CVD Cobalt 系统为扩展铜互连技术推出新材料,将这一工艺带入新时代。它通过改善铜浸润来促进铜种子层覆盖,从而能够形成便于修复不连续形貌和形成健壮种子层的连续薄共形层。这种高品质层进而能够在最先进的节点下促进无孔洞铜间隙填充。

此外,尺寸收缩会造成更高的电阻,而且更容易受到铜线路中电迁移失效的影响。铜与介电质阻挡层之间在界面层处的高质量接合,对避免电迁移失效至关重要。Volta 系统一流的 (>100:1) 选择性金属盖帽工艺可强化铜介电质界面层处的粘附,从而能够成数量级提升电迁移性能,而不会增加线路电阻,也不会削弱介电质层时变击穿特性。

Volta CVD Cobalt 同时用于衬里和选择性金属盖帽工艺,便于完全封装铜线路,确保 2Xnm 及以下节点最稳健的互连可靠性。

Producer XP PrecisionCVD

Precision 腔室经过专门设计,可均匀地进行层间沉积,达到栅叠层所需的薄膜质量,从而能够帮助芯片制造商从平面架构过渡到 3D NAND 生产。该产品具备调整多个工艺和腔室环境参数的独特能力,是唯一使客户能够以严格的均匀性和极少的缺陷数沉积不同薄膜交替层的工具。

Precision 系统还能够沉积新型硬掩膜薄膜,如 Saphira APF,它具有高选择比、低应力和更高的透明度,非常适合生成新近业内流行的高深宽比和密集图形化特征。这些薄膜能够经受制造下一代 3D NAND(预计层数会不断增加)以及先进DRAM的高深宽比特征所需的长刻蚀过程。

Producer XP Precision 系统采用模块化结构,专为高效率制造而设计。它将经过生产验证的 Producer 大型机架构和高速系统协议与更快速、更高效的 Precision 腔室处理技术相结合,可提供极佳的产能密度。

Producer PrecisionAPFPECVD

应用材料公司的 Producer PrecisionAPFPECVD系统能够为关键图形化工序生成一系列可剥除的无定形碳硬掩膜。

该系统是业界第一个商用 PECVD 沉积可灰化无定形碳薄膜图形化系统,全球几乎每一座先进的DRAM、NAND闪存和逻辑器件制造工厂都配备有该系统。业内领先的 APF 是实现多重图形化集成方案的一种薄膜,可突破标准 ArF 光刻的物理极限进行微缩;并可以实现高深宽比 (HAR) 特征的图形化。随着 APF 应用的激增,APF 已从最初的单一薄膜发展成为一系列的专用薄膜。

StensarAPF 是该系列薄膜家族的最新成员,它将这些先进的硬掩模薄膜扩展应用于最前沿的技术。还有一些 APF 系列薄膜专用于物联网、通信、汽车、电源和传感器 (ICAPS) 市场。

Stensar

低应力 Stensar APF 可满足制造 2纳米逻辑器件对硬掩模的极端严苛要求(特别是针对超低缺陷率)。它比旋涂膜有更优良的选择比,沉积速率低,有助于降低整体叠层厚度,从而减少线条边缘粗糙度 (LER) 和线宽粗糙度,二者都是 2纳米节点图形化所面临的重大挑战。Stensar 支持全系列的SADP/SAQP和EUVL方案,以及处于半导体技术前沿的 HAR 特征蚀刻应用。表面工艺则可实现这些挑战性工艺制程的无缝集成。

减少薄膜除气过程,可以保持更清洁的腔室环境,从而延长正常运行时间,增加清洁间隔平均时间。Producer Precision 系统可以调整硬掩模的刻蚀选择比,从而保持出色的工艺性能。

Saphira

Saphira APF 是一种高选择比、低应力的透明硬掩膜,从而支持实现进一步的特征微缩。它便于集成,工艺简洁,可减少图形化复杂度。

APFe

APFe 在 APF 出色的刻蚀选择比和 LER 的基础上,比 APF 能沉积更厚的层(如用于存储器件的电容构造和金属接触孔),同时还能保持刻蚀高深宽比 (HAR) 通孔所需的对准透明度。

APF

APF 广泛用作小特征尺寸和高深宽比 (HAR) 结构的图形层,与传统光刻胶(PR) 相比,具有极佳的刻蚀选择比,线条边缘粗糙度 (LER) 更低。它具有类似传统光刻胶的可灰化性,能快速集成到工艺流程中。无论是单独使用,还是与应用材料公司的 DARC(抗反射电介质涂层)工艺一起使用,这种经济高效的光刻薄膜可提供多晶硅、氮化物和氧化物高刻蚀选择比,具有出色的 CD 控制和更低的 LER。

Producer AvilaPECVD

应用材料公司的 Producer AvilaPECVD系统的高品质氧化物和氮化物系列薄膜可满足TSV(硅通孔)和其他先进封装应用所需的低热预算和高产量需求。

TSV 制造工艺需要减薄器件晶圆,然后将其粘结到由玻璃或硅制成的临时载体上。由于一般粘结剂的热预算约为 200ºC,所以这些混合型晶圆的所有后续加工必须在非常低的温度下进行。在低温下沉积高质量的薄膜需要一定的RF功率级,在该功率级下,会在晶圆表面产生相当可观的额外热量。为保持一致的晶圆温度,Avila 系统配备了主动冷却功能,以实现低至 130ºC 的稳定基板温度。

Avila 系统的沉积工艺在经过生产考验的 Twin ChamberProducerGT平台上运行,该平台最多可同时处理六个晶圆。该平台不仅在处理粘接晶圆时表现出优越的性能,其灵活的架构还支持应用材料公司的所有 TSV 介电层工艺,从而能够实施高效的集成开发。此外,Producer GT 平台的低温介电薄膜产能是市面上其他系统的两到三倍,因此可大幅降低每个晶圆的拥有成本。

Producer Black Diamond

Applied Producer Black Diamond 3 扩展了应用材料公司在纳米多孔低 K介电层技术领域的领先地位,以便微缩 28nm 及以下节点的先进互联层。

Black Diamond II 纳米多孔低 K 薄膜是 45/32nm 铜/低 K互联层的行业标准,其 K 值约为 2.5。低k 制造纳米多孔的低 K 薄膜分为两个步骤,第一步为有机硅酸盐玻璃“脊骨” PECVD 和热不稳定有机相沉积,第二步为紫外线 (UV) 固化,该步骤可以除去不稳定相,从而诱导空隙形成,并重建和强化其余的二氧化硅矩阵,以形成最终的纳米多孔薄膜。

新一代的 Black Diamond 3 薄膜将这一行业领先的技术扩展为超低 K (ULK) 薄膜 (k~2.2),以便缩放到 22nm 及更先进节点,提升器件速度。它还能提供最新的先进封装方案所需的机械强度(硬度和弹性)。该薄膜具有出色的抗湿性和极佳的机械强度,在刻蚀和去除光刻胶后具有稳定的 k 值。

Black Diamond 3 薄膜通过使用经过生产验证的高产能 Producer GT 平台来完成沉积。

Producer Black Diamond 3 系统设计为可与应用材料公司的 Producer Nanocure 3UV 固化系统配合使用。Nanocure 3 系统通过使用高密度的紫外线源来固化和密化 Black Diamond 3 薄膜,以便提供最佳的机械与光学性能。

这种两步式沉积和固化工艺所实现的机械强度比应用材料公司取得成功的第二代 Black Diamond 薄膜高一倍,从而能够降低器件变异性,并提高芯片的成品率。

Producer BLOk(低 k 阻挡层)PECVD

应用材料公司的 Producer BLOk(低 k 阻挡层)PECVD系统可生成行业领先的超低 k 铜阻挡层和刻蚀阻挡层薄膜,用于镶嵌互连应用。借助 Producer 的 Twin Chamber架构,在进行 BLOk 沉积前,每个晶圆都经过原位氧化铜消除工艺(专利技术),确保出色的铜或钴粘附性,以减少电迁移。

BLOk 薄膜能够大幅降低介电薄膜叠层的电容,同时还可以保持出色的刻蚀选择比和电学性能,有利于进一步的 RC 缩放。久经验证的表面预处理和初始层工艺使 BLOk 很容易与 Black Diamond 薄膜集成,从而确保顺利向 45nm 及以下节点应用换代过渡。

经过生产验证的高产能 Producer 平台,最多可同时处理六个晶圆,系统可靠性高,可带来卓越的生产效率,显著降低拥有成本。该平台具备可扩展性,使客户能够将 Producer 工具集应用于多个工艺节点。

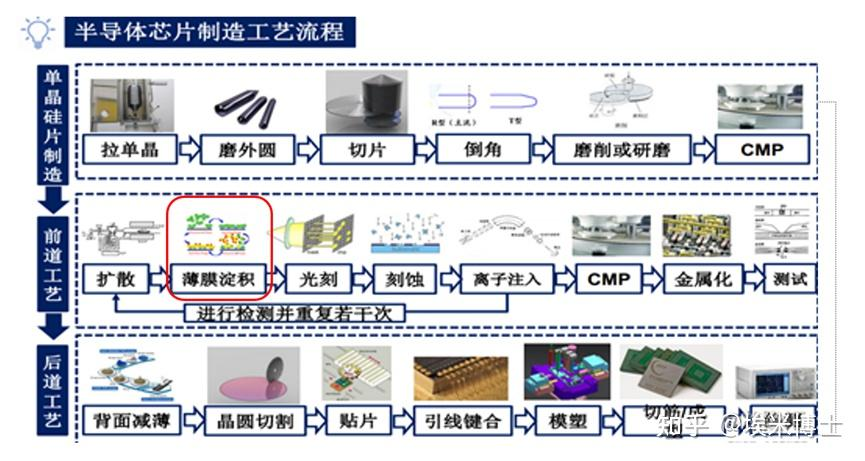

ProducerCVD

CVD技术在半导体加工工艺中至关重要,无论逻辑器件、DRAM、NAND,还是MtM细分市场中的MEMS、光电器件、物联网和功率器件等技术,CVD 是所有半导体器件制造不可或缺的设备。应用材料公司的 Producer 平台已成为多种薄膜开发的基础平台,每种薄膜都有其独特的一系列工艺要求,而且要沉积在同样形态不一的各种几何结构(毯覆、间隙填充、共形)上,Producer 平台可以很好满足这些技术需要。

Producer 平台能处理 150 毫米、200 毫米和 300 毫米晶圆,自 1998 年问世以来,跨越了10个结点的关键技术拐点(10 个结点),是有史以来最成功的平台之一。其创新的 Twin Chamber双腔室结构可同时处理多达六片晶圆,具有极佳的生产效率。借助陶瓷加热器和腔室组件以及用于腔室清洁的远程等离子体源,Producer 系统可将 CVD 膜的缺陷率降至最低。从装载腔晶圆映射、到清晰的晶圆定向、再到晶片放置,该平台能可靠而细致地处理各种 MtM 衬底(包括碳化硅晶圆)。

除了传统的 PECVD(基于TEOS和硅烷的氧化物以及氮化物)和亚大气压的 CVD 膜外,Producer 系统还适用于低介电常数、应变工程、可光刻膜以及热膜,高温 PECVD 应用,硅锗(SiGe)和非晶硅(a-Si)。它在 MtM 器件方面的一些应用示例包括较厚的膜(≥20µm),较低温度的工艺(180°-350°C),更保形的膜及诸如低温 PECVD 硅锗(<50um)和非晶硅(a-Si)等新材料。

平台的可扩展性使客户可以将Producer工具组件用于多种设备类型和工艺节点。

Producer CeleraPECVD

应用材料公司的 Producer CeleraPECVD系统可以沉积可调压缩和拉伸高应力氮化硅薄膜,用于 45nm 及以下节点的应变工程。

该系统将应力氮化物沉积与 UV 固化工艺相集成,可提供高达 1.7GPa 的拉伸应力,同时符合低热预算要求。同一腔室可沉积压缩应力高达 3.5 GPa 的薄膜。该工艺利用经过生产验证的硅烷 CVD 技术,可提供出色的阶梯覆盖 (~70%),同时保持极佳的 SiN 刻蚀阻挡层性能和图形负载结果。

应用材料公司的 Celera 沉积和 UV 固化工艺集成于经过生产验证的高产能 Producer 平台上,具有灵活的 Twin Chamber配置以及平台可扩展性,使客户能够将 Producer 工具集应用于多个工艺节点。

ProducerDARCPECVD

应用材料公司的 ProducerDARCPECVD是行业领先的抗反射涂层薄膜,可在 90nm 及以下节点应用中,最大限度降低反射率、减少光刻胶中毒,提高光刻胶的附着力。

APF/DARC 薄膜叠层与应用材料公司的 APF(先进图形化薄膜)可剥离 CVD 硬掩膜结合使用,可提升刻蚀优化解决方案的刻蚀选择比、CD 控制和线条边缘粗糙度。应用材料公司的 Producer DARC PECVD 提供广泛的折射率和消光系数值精调范围,可在多种应用中实现无与伦比的反射控制。这些薄膜可与其他 CVD 介电层原位集成,以实现高效率和低拥有成本。

DARC 193 广泛用于传统的栅极、多晶硅和铝互连光刻应用,对低 k 介电薄膜具有出色的附着力,特别适合双镶嵌互连方案。

ProducerEternaFCVD

十多年来,应用材料公司在推动半导体间隙填充技术发展方面始终走在行业前列,Eterna FCVD 系统继续保持了这一领先优势。这些创新为客户提供了独特简洁、经济高效的解决方案,使其能够应对多代芯片生产所带来的挑战。

芯片制造商在芯片设计上不断缩小晶体管的尺寸,以提升单位尺寸的芯片功能。随着晶体管的缩小,晶体管之间的空隙也在变小,彼此之间的物理隔离也变得日益困难。

使用高品质的介电质材料填充晶体管之间通常形状不规则的微小空隙(间隙),变得越来越有困难,20nm 及以下节点的芯片设计需要新的解决方案。

应用材料公司新开发的 Producer Eterna Flowable CVD 系统可解决这一难题,是唯一可确保完全、无孔洞地填充这些临界间隙的技术。

独特的 Eterna FCVD 工艺可填充极端尺寸(深宽比高达 30:1)的间隙,包括高度不规则的间隙和具有复杂形貌的间隙。新工艺可在晶圆表面上沉积高品质的类流体态介电薄膜,使得薄膜能够迅速流入间隙,完全填充间隙而不会留下孔洞或缝隙。采用的化学材料经过精心的挑选,可生成纯度极高、稳定可靠、无碳的介电薄膜,以确保可靠的电气隔离及与后续工序(如CMP)的兼容。

Eterna FCVD 工艺搭载于应用材料公司出色的 Producer GT 平台之上,该平台以其极佳的生产效率享誉业界。

ProducerHARP

应用材料公司的Producer HARP(高深宽比工艺)是一种非等离子体CVD热氧化工艺,可满足高级逻辑 FinFET和存储器技术节点的STI(浅沟槽隔离层)和PMD(金属前电介质层)等应用的严格间隙填充要求。

这一独特的HARP工艺采用获得专利的臭氧/TEOS化学技术,通过沉积应变诱导薄膜,显著提高二维平面逻辑器件中晶体管的驱动电流,延长存储器件中数据的保留时间,在不增加集成电路复杂度和成本的情况下,显著提升晶体管性能。当 HARP工艺与其他应变诱导薄膜(例如应力氮化物和锗硅外延)一起使用时,可带来叠加的应变工程优势。非等离子体沉积工艺还消除了等离子体引起的器件损坏,从而带来出色的器件可靠性。

应用材料公司的HARP工艺在经过生产验证的高产能Producer平台上运行。凭借其创新的双腔室架构,Producer平台最多可同时处理六片晶圆,而且系统可靠性高,生产效率出色,显著降低维护保养成本。该平台具备可扩展性,使客户能够将Producer机台应用于多种工艺节点。

ProducerInViaCVD

Producer InVia 系统提供CVD创新工艺,可在先通孔和中通孔TSV工艺中沉积高度共形且电学性能稳健的介电衬层。

对于想要开拓 TSV 业务的客户,InVia 系统不仅提供一流的工艺,而且能够在 TSV 制造工序中体现出集成价值。它是能够满足中通孔 TSV 的热预算和共形性要求的唯一工艺。独特的沉积工艺可带来明显优于标准规格的薄膜击穿电压和漏电流。

InVia 还是唯一能够以大范围的深宽比(6:1 到 11:1)沉积薄至 200nm 和厚至 1µm 衬层的沉积系统。

ProducerNanocure3 UV Cure

应用材料公司的 Producer Nanocure 3 专为与应用材料公司的 Producer Black Diamond3沉积系统配合使用而设计,以扩展应用材料公司在纳米多孔低 k 介电层技术领域的领先地位,将先进互连结构的缩放推进到 28nm 及以下节点。

制造纳米多孔的低 K 薄膜分为两个步骤,第一步为有机硅酸盐玻璃“脊骨” PECVD 和热不稳定有机相沉积,第二步为紫外线 (UV) 固化,该步骤可以除去不稳定相,从而诱导空隙形成,并重建和强化其余的二氧化硅矩阵,以形成最终的纳米多孔薄膜。

新一代的 Black Diamond 3 薄膜将这一行业领先的技术扩展为超低 K (ULK) 薄膜 (k~2.2),以便缩放到 22nm 及更先进节点,提升器件速度。它还能提供最新的先进封装方案所需的机械强度(硬度和弹性)。该薄膜具有出色的抗湿性和极佳的机械强度,在刻蚀和去除光刻胶后具有稳定的 k 值。

这种两步式沉积和固化工艺所实现的机械强度比应用材料公司取得成功的第二代 Black Diamond 薄膜高一倍,从而能够降低器件变异性,并提高芯片的成品率。

有关 Black Diamond 3 工艺的更多技术信息,请访问Producer Black Diamond PECVD页面。

Applied ProducerXP PrecisionDracoCVD

当今全球的数字化转型推动了对更低成本、更高密度DRAM芯片的需求,特别是在数据中心服务器应用领域。然而,物理上的设计局限限制了 DRAM 的缩放,无法跟上人工智能、5G、物联网和其他数据密集型计算应用不断增长的内存需求。

应用材料公司的 Producer XP Precision Draco硬掩模解决了 DRAM 存储电容器缩放上的一个关键限制。

电容器为直径约 30纳米的超小型结构。它的电容与它的体积成正比。当电容器直径随着缩放而缩小时,必须增加其深宽比以保持电容不变。但是,随着电容器通孔越来越深,高能离子在刻蚀通孔时也会刻蚀到硬掩模。深宽比越高,在完全形成电容器孔之前,硬掩模遭到腐蚀进而损坏器件的可能性就越大。

Draco 硬掩模采用一种新材料解决了这一问题,这种材料的选择性比传统 DRAM 电容器硬掩模高 30% 以上。它可以将沉积的硬掩模厚度减少 30%,从而缩小电容器的深宽比,降低刻蚀工艺的难度。

Draco 硬掩模与应用材料公司的的 CentrisSym3Y刻蚀系统一起协同优化,该系统经过特别调整以适合刻蚀这种新型材料,可将本地CD均匀性提高 50%,将桥接缺陷(短路)减少 100倍,从而提升良率。

-

晶圆

+关注

关注

53文章

5344浏览量

131687 -

逻辑器件

+关注

关注

0文章

107浏览量

20631 -

CVD

+关注

关注

1文章

79浏览量

11200

原文标题:Applied Materials产品库----CVD篇

文章出处:【微信号:半导体设备与材料,微信公众号:半导体设备与材料】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

各种热敏电阻分类介绍

CVD原理在睡眠时不起作用?

各种硬度计的原理、构造及应用与材料的关系

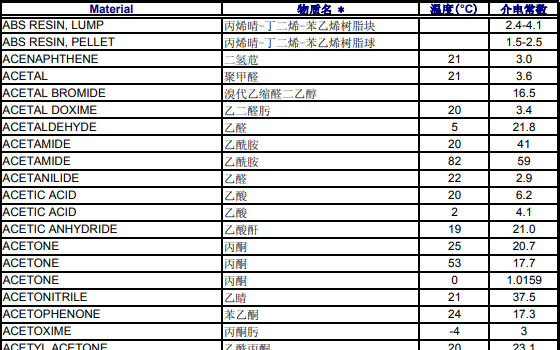

各种材料的相对介电常数详细参考表免费下载

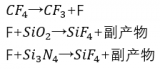

化学气相沉积工艺(Chemical Vapor Deposition,CVD)

流量控制器在半导体加工工艺化学气相沉积(CVD)的应用

拓荆科技:超高深宽比沟槽填充CVD产品首台已通过客户验证

半导体FAB中常见的五种CVD工艺

CVD薄膜质量的影响因素及故障排除

各种CVD材料介绍

各种CVD材料介绍

评论