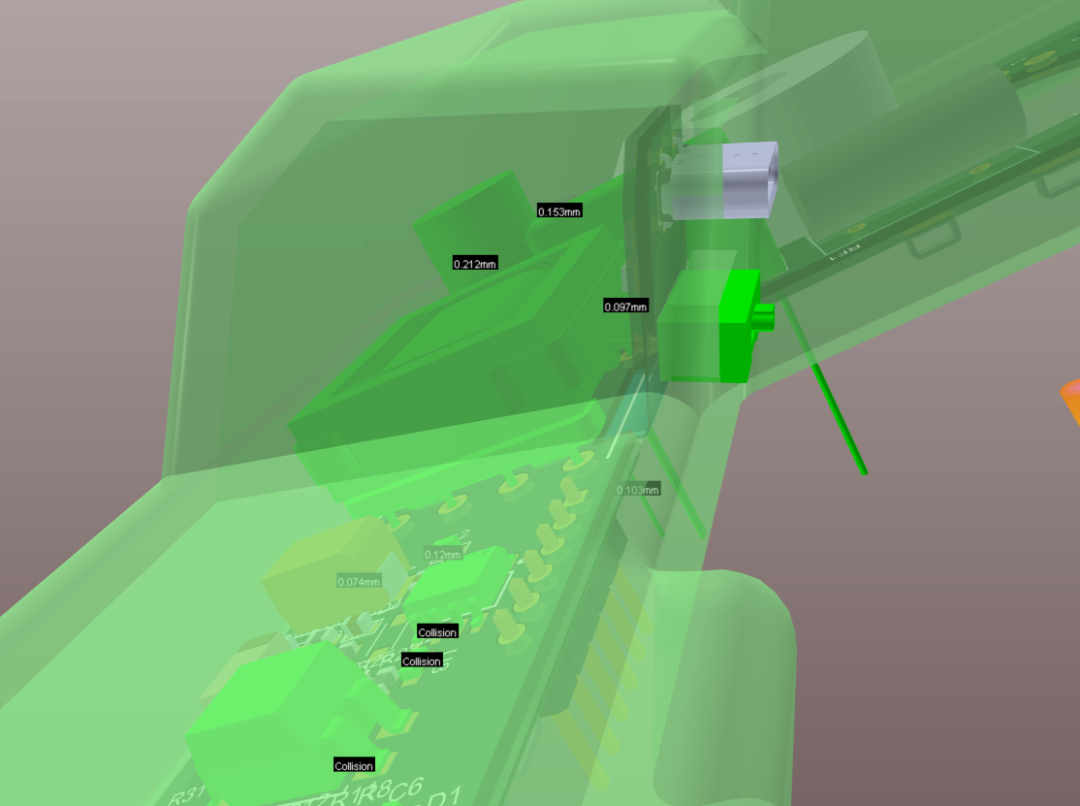

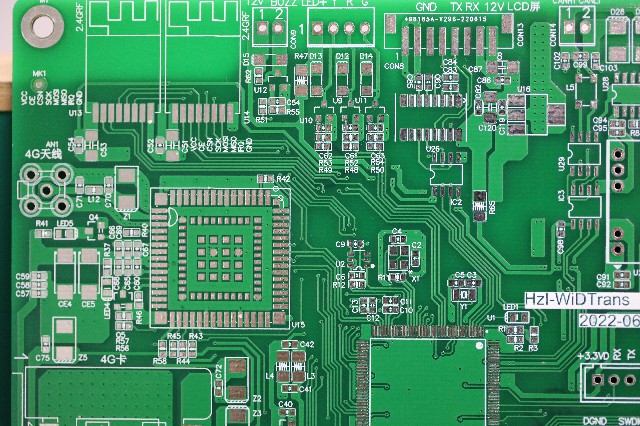

一站式PCBA智造厂家今天为大家讲讲PCBA板与外壳的距离有什么要求?PCBA板与外壳的电气间隙要求。接下来为大家介绍PCBA板与外壳的安全距离要求。

PCBA板与外壳的安全距离包括电气间隙(空间距离),爬电距离(沿面距离)和绝缘穿透距离。

一、PCBA板与外壳的电气间隙要求:

电气间隙是指两相邻导体或一个导体与相邻电机壳表面的沿空气测量的最短距离。

根据测量的工作电压及绝缘等级,即可决定距离,但通常:

1)一次侧交流部分:保险丝前L—N≥2.5mm,L.N PE(大地)≥2.5mm,保险丝装臵之后可不做要求,但尽可能保持一定距离以避免发生短路损坏电源。

2)一次侧交流对直流部分≥2.0mm。

3)一次侧直流地对大地≥2.5mm(一次侧浮接地对大地)。

4)一次侧部分对二次侧部分≥4.0mm,跨接于一二次侧之间之元器件。

5)二次侧部分之电隙间隙≥0.5mm即可。

6)二次侧地对大地≥1.0mm即可。

附注:决定是否符合要求前,内部零件应先施于10N力,外壳施以30N力,以减少其距离,使确认为最糟情况下,空间距离仍符合规定。

二、PCBA板与外壳的爬电距离要求:

爬电距离是指两相邻导体或一个导体与相邻电机壳表面的沿绝绝缘表面测量的最短距离。

根据工作电压及绝缘等级,可决定其爬电距离,但通常:

1)一次侧交流部分:保险丝前L—N≥2.5mm,L.N大地≥2.5mm,保险丝之后可不做要求,但尽量保持一定距离以避免短路损坏电源。

2)一次侧交流对直流部分≥2.0mm。

3)一次侧直流地对地≥4.0mm如一次侧地对大地。

4)一次侧对二次侧≥6.4mm,如光耦、Y电容等元器零件脚间距≤6.4mm要开槽。

5)二次侧部分之间≥0.5mm即可。

6)二次侧地对大地≥2.0mm以上。

7)变压器两级间≥8.0mm以上。

三、PCBA板与外壳的绝缘穿透距离要求:

应根据工作电压和绝缘应用场合符合下列规定:

1)对工作电压不超过50V(71V交流峰值或直流值),无厚度要求。

2)附加绝缘最小厚度应为0.4mm。

3)当加强绝缘不承受在正常温度下可能会导致该绝缘材料变形或性能降低的任何机械应力时的,则该加强绝缘的最小厚度应为0.4mm。

如果所提供的绝缘是用在设备保护外壳内,而且在操作人员维护时不会受到磕碰或擦伤,并且属于如下任一种情况,则上述要求不适用于不论其厚度如何的薄层绝缘材料;

1)对附加绝缘,至少使用两层材料,其中的每一层材料能通过对附加绝缘的抗电强度试验;

2)由三层材料构成的附加绝缘,其中任意两层材料的组合都能通过附加绝缘的抗电强度试验;

3)对加强绝缘,至少使用两层材料,其中的每一层材料能通过对加强绝缘的抗电强度试验;

4)由三层绝缘材料构成的加强绝缘,其中任意两层材料的组合都能通过加强绝缘的抗电强度试验。

关于PCBA板与外壳的距离有什么要求?PCBA板与外壳的电气间隙要求的知识点,想要了解更多的,可关注领卓PCBA,如有需要了解更多PCB打样、SMT贴片、PCBA加工的相关技术知识,欢迎留言获取!

-

外壳

+关注

关注

0文章

19浏览量

10823 -

PCBA

+关注

关注

25文章

1875浏览量

55773 -

电气间隙

+关注

关注

1文章

23浏览量

9167

发布评论请先 登录

移动电源 PCBA 开发方案全解析

PCBA板返修攻略:原因剖析与注意事项全解析

PCB应力应变测试的要求和原因

如何设计PCB外壳与布局以避免干涉

保障汽车安全:PCBA可靠性提升的关键要素

深度解析:PCBA设计打样的核心步骤有哪些?

如何确保PCBA板加工质量?这些规则不能少!

XAORI骁锐SLC施莱格安全光栅安装距离

PCBA板与外壳的安全距离要求

PCBA板与外壳的安全距离要求

评论