前言

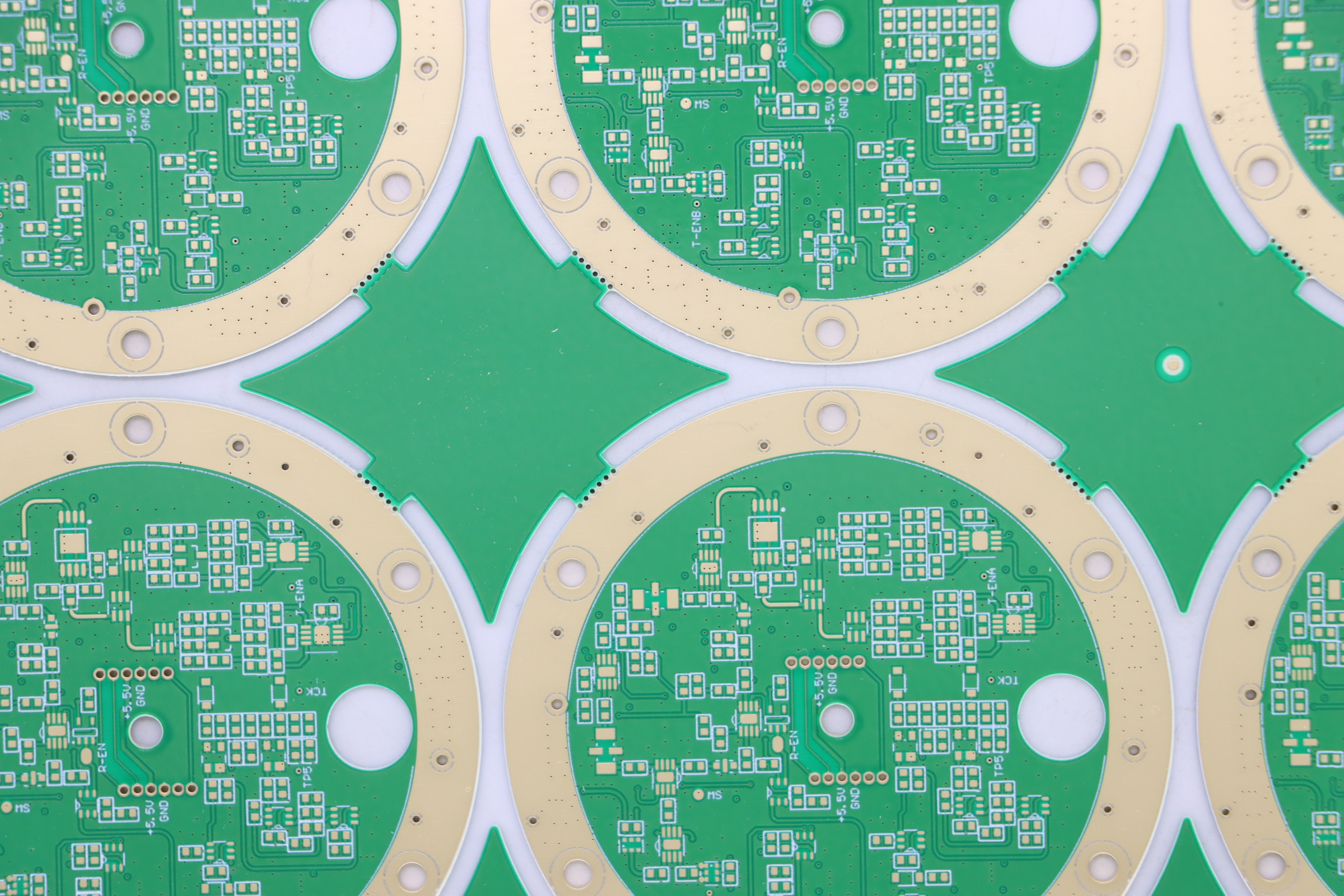

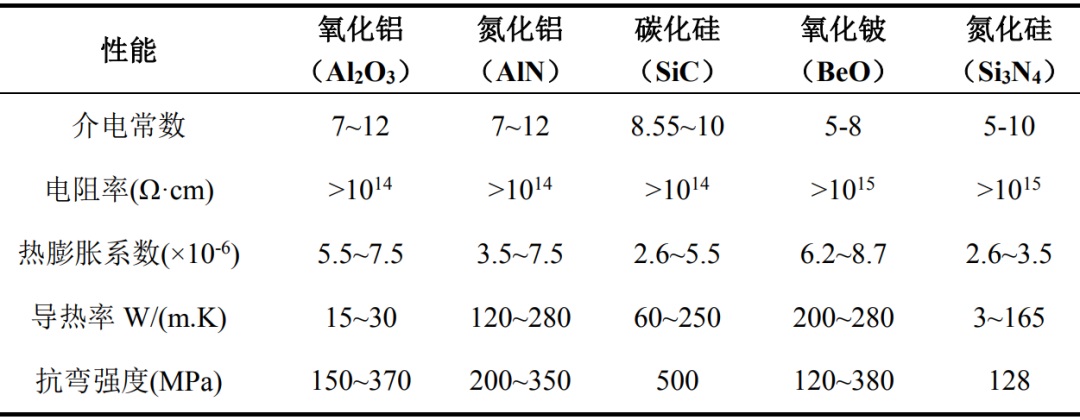

氮化铝陶瓷具有优异的电性能和热性能,被认为是最具有前途的高热导陶瓷基片材料。为了封装结构的密封,元器件搭载及输入、输出端子的连接等目的,氮化铝陶瓷基板表面及内部均需要金属化。

陶瓷表面金属化的可靠性和性能对陶瓷基板的应用有重要的影响,牢固的结合强度和优良的气密性是最基本的要求。考虑到基板的散热性,还要求金属和陶瓷界面处能够具有较高的热导率。氮化铝陶瓷表面的金属化方法有:薄膜法、厚膜法、高熔点金属化法、化学镀法、直接覆铜法(DBC)等。

薄膜法

薄膜法是采取离子镀、真空蒸镀、溅射镀膜等方法在氮化铝陶瓷基板上制备金属薄膜。理论上任何金属薄膜都可以通过气相沉积技术镀在任何基板材料上,但是为了获得粘结强度更好的基板/金属膜层系统,一般要求两者的热膨胀系数应尽量匹配。通常在多层结构基板中,基板内部金属和表层金属不尽相同,陶瓷基板相接触的薄膜金属应该具有反应性好、与基板结合力强的特性,表面金属层多选择电导率高、不易氧化的金属。

薄膜法金属化层均匀,金属化层质量高,结合强度高,但是设备投资大,难以进行规模化生产。

厚膜法

厚膜金属化法是在氮化铝陶瓷基板上通过丝网印刷等技术在陶瓷表面按预先设计好的样式覆盖上一层厚膜浆料,经烧结得到可以满足不同需求的钎焊金属层、电路及引线接电等。厚膜浆料一般包括永久粘结剂、有机载体和金属粉末,经球磨混炼而成,粘结剂一般是玻璃料或金属氧化物或是二者的混合物,其作用是连结陶瓷与金属并决定着厚膜浆料对基体陶瓷的附着力,是厚膜浆料制作的关键。有机载体的作用主要是分散功能相和粘结相,同时使厚膜浆料保持一定的粘度,为后续的丝网印刷做准备,在烧结过程中会逐渐挥发。金属粉末是厚膜浆料中的核心物质,在经过热处理后在陶瓷表面形成金属层,从而实现陶瓷的表面金属化。

由于氮化铝的活泼性强,所以不能套用已经较为成熟的陶瓷厚膜金属化使用的浆料,否则会导致产生气泡缺陷。厚膜法工艺简单,方便小批量化生产,且导电性能好,但结合强度不够高,且受温度影响大。

高熔点金属化法

高熔点金属法也称为Mo-Mn法,是以难熔金属粉Mo为主,再加入少量低熔点Mn的金属化配方,加入粘结剂涂覆到陶瓷表面,然后烧结形成金属化层。这个方法主要应用在Al2O3的金属化中,如要在AlN表面使用该方法则需要在AlN陶瓷表面预先氧化处理上一层Al2O3,以便于与金属粉末反应。

高熔点金属化法制备得到的金属覆盖层与陶瓷基体结合力较强,但获得的金属膜表面直接焊接比较困难,且导电性不理想,耗能大。

直接覆铜法

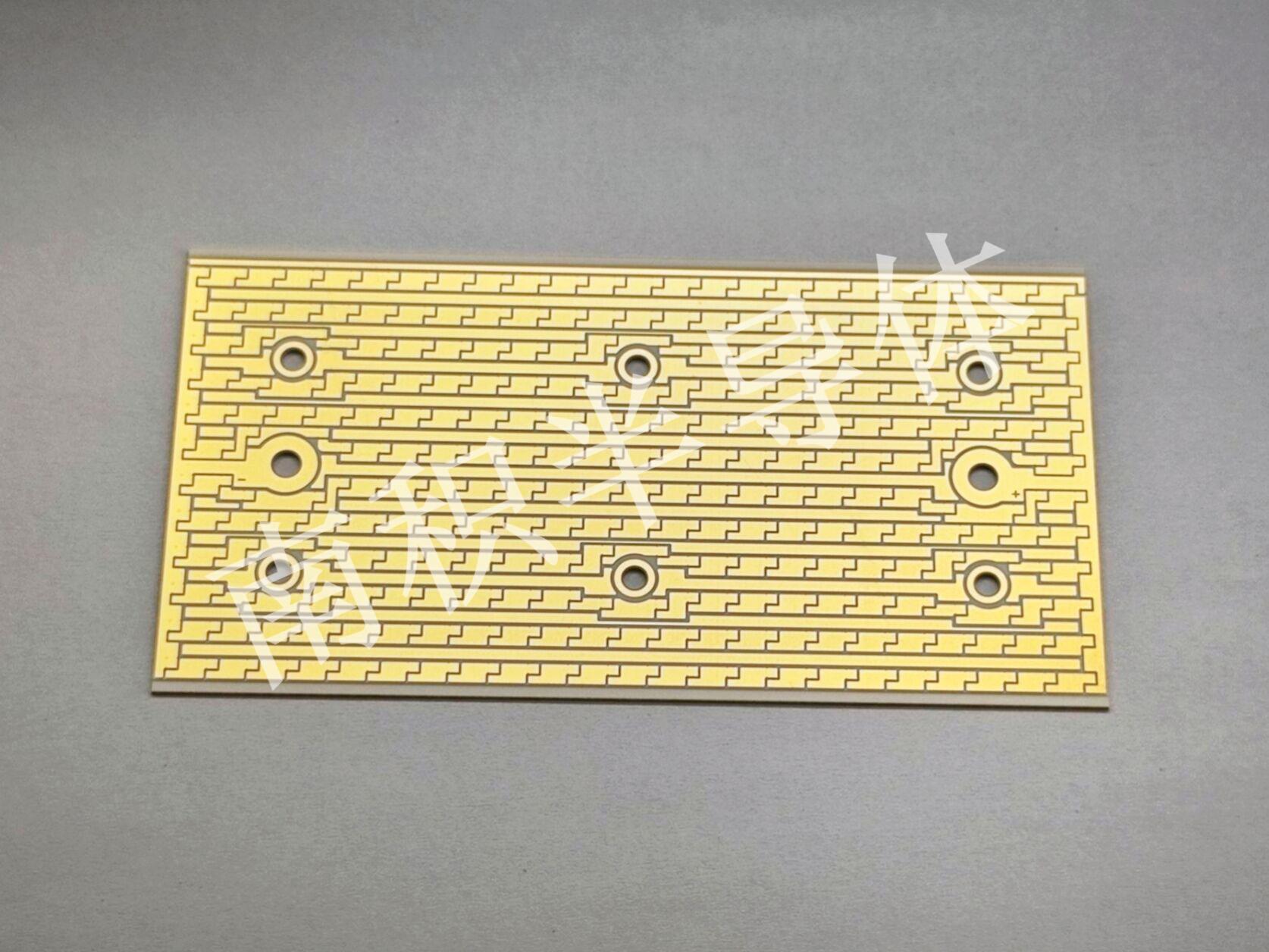

直接覆铜法是在AlN陶瓷表面键合铜箔的一种金属化方法,它是随着板上芯片封装技术的兴起而发展出来的一种新型工艺。其基本原理是在Cu与陶瓷之间引进氧元素,然后在1065~1083℃时形成Cu/O共晶液相,进而与陶瓷基体及铜箔发生反应生成Cu(AlO2)2,并在中间相的作用下实现铜箔与基体的键合。因 AlN属于非氧化物陶瓷,其表面敷铜的关键在于在其表面形成一层Al2O3过渡层,并在过渡层的作用下实现铜箔与基体陶瓷的有效键合。

直接覆铜法导热性好,附着强度高,机械性能好,易于大规模生产,但氧化工艺条件不易控制。

化学镀法

化学镀法是利用还原剂将溶液中的金属离子还原在催化活性的物体表面而形成金属镀层。化学镀法基体表面的粗糙度对镀层的粘附强度有很大的影响,并且在一定范围内,结合强度随着基片表面的粗糙度增大而提高。因此化学镀法的关键工艺是对AlN陶瓷进行表面粗糙化处理。

化学镀法成本较低,适应于大规模生产,但是结合强度较低,特别是在高温环境下的结合强度特别低,所以只适用于那些对结合强度要求不是很高的行业。

-

覆铜

+关注

关注

0文章

59浏览量

12627 -

陶瓷基板

+关注

关注

5文章

261浏览量

12316

原文标题:氮化铝陶瓷基板的金属化工艺

文章出处:【微信号:中科聚智,微信公众号:中科聚智】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

AMB覆铜陶瓷基板迎爆发期,氮化硅需求成增长引擎

第三代半导体崛起催生封装材料革命:五大陶瓷基板谁主沉浮?

解决镀金氮化铝切割崩边与分层难题,就选BJX-3352精密划片机

热压烧结氮化硅陶瓷逆变器散热基板

氮化硅陶瓷基板:新能源汽车电力电子的散热革新

氮化铝陶瓷散热片在5G应用中的关键作用

氮化硅AMB陶瓷覆铜基板界面空洞率的关键技术与工艺探索

电子封装中的高导热平面陶瓷基板及金属化技术研究

氮化铝陶瓷基板:高性能电子封装材料解析

氮化铝陶瓷基板的金属化工艺介绍

氮化铝陶瓷基板的金属化工艺介绍

评论