汽车焊装车间的车门装配工位全是由人工操作,工人作业强度大,容易操作失误从而产出不良品。如何改进车门装配工艺,降低人工作业强度,提升生产效率的问题点成为必须解决的难点。

根据汽车焊装车间的现有的装配工艺,将原有的全人工操作作业(包括车门移载、铰链安装、螺母拧紧、MIG焊接、涂胶检查等)改为人工与柔性智能机器人协同操作,降低人工作业强度,提升生产效率。

汽车零部件智能装配及焊接系统特点:

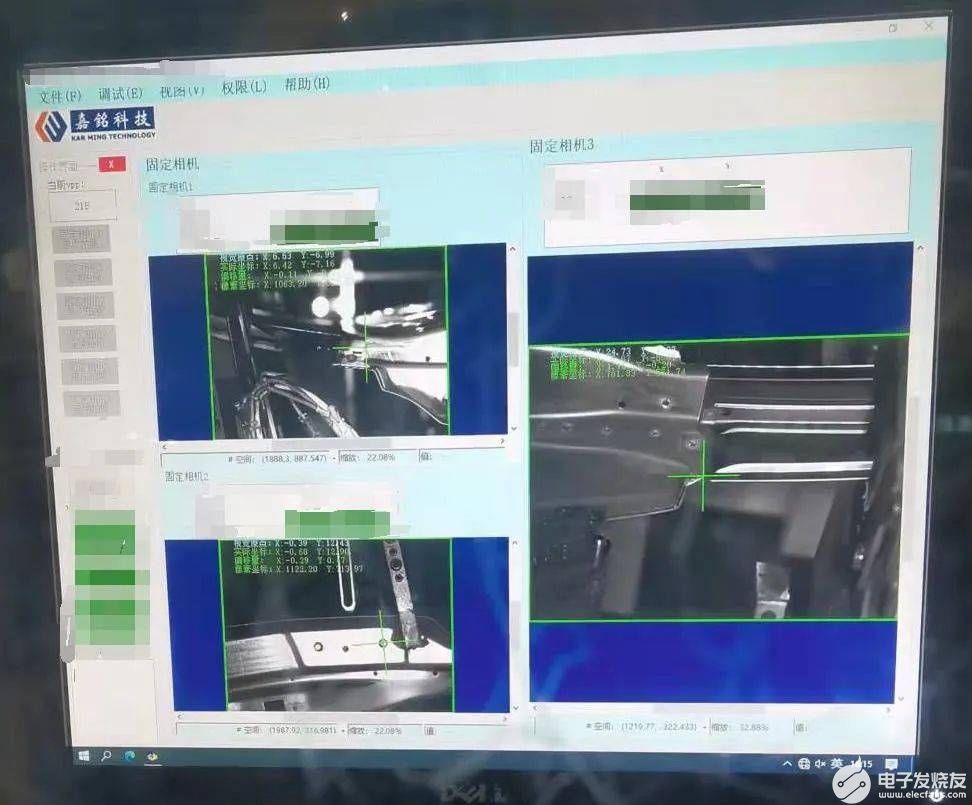

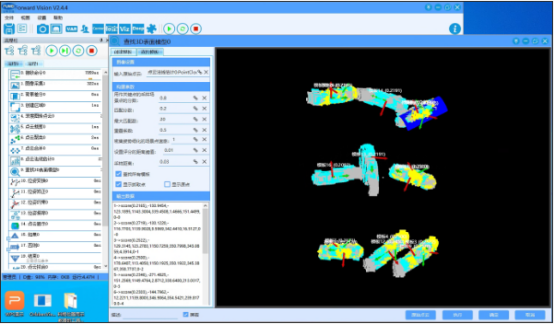

(1)采用高分辨率视觉相机对螺栓的位置进行实时拍照、识别、定位,确认螺栓具体位置;

(2)螺母自动排料上料系统完成螺母自动上料,柔性智能机器人自动拾取螺母并拧紧。

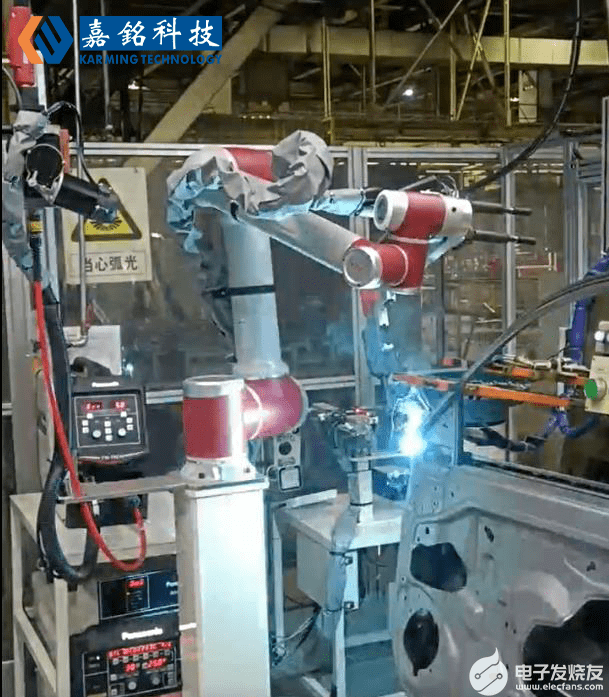

(3)通过加装的视觉相机完成焊接位置定位拍照,柔性智能机器人带动焊枪运行至焊接位置完成MIG焊接。

汽车零部件智能装配及焊接系统的研发,解决汽车焊装车间关于如何改进车门装配工艺,降低人工作业强度,提升生产效率的问题点,有效降低了工人作业强度,进一步降低生产成本提高生产利润。该设备还可适用于汽车零部件装配、汽车总装厂、汽车主机厂、新能源行业等等。

审核编辑黄昊宇

-

机器人

+关注

关注

213文章

30580浏览量

219523 -

汽车零部件

+关注

关注

0文章

376浏览量

18195

发布评论请先 登录

工业机器人+高速电主轴,开启新能源汽车零部件加工新时代

从零部件到整车 | 深视智能16大汽车检测场景应用分享

汽车零部件的MES系统解决方案:实现智能制造转型的核心利器

汽车零部件厂商雷迪克成立工业机器人公司

机器人零部件企业智造破局,德沃克OBF智能工厂创新赋能

汽车零部件焊接上料单双张检测应用案例

智能零部件管理助力中电思仪的标准化管理

AIM有限公司有效控制零部件的野蛮增长并优化企业流程

3D 视觉定位技术:汽车零部件制造的智能变革引擎

柔性智能机器人应用案例 | 汽车零部件智能装配及焊接系统

柔性智能机器人应用案例 | 汽车零部件智能装配及焊接系统

评论