电气化传动系统越来越多地采用高速方案,因其具有最高的功率密度而能有助于减轻质量。由于其输入转速高,特别是对于桥减速器在效率、承载能力和噪声-振动-平顺性(NVH)特性等方面提出了新的挑战。在德国慕尼黑理工大学齿轮和传动结构研究所(FZG)的领导下,Speed2E合作项目在一台高性能传动系统样机上对此进行了研究,该项目的研究成果将有助于纯电动车(BEV)达到开发目标。

德国联邦经济和能源部(BMWi)与传动技术研究联合会(FVA)共同推动的Speed2E合作项目,其目的在于开发和研究用于电气化汽车运行转速最高达30000 r/min的高速传动系统。除了该合作项目的主要单位德国慕尼黑理工大学齿轮和传动结构研究所(FZG)之外,汉诺威莱布尼兹大学机器结构与摩擦学研究所和传动系统与功率电子学研究所、达姆施塔特理工大学机器结构机电系统研究所、麦格纳-格特拉克公司以及伦茨系统工程公司都是这个项目的合作伙伴。在Speed2E合作项目框架下,考察了一种以两个电传动单元和一个具有两个平行分支传动机构的变速器为基础的新型传动系统方案,而其中一个平行分支传动机构是可以换档的。样机的布局被有意设计得具有很强的功能,以致于在最高运行转速下的效率以及润滑和振动特性方面存在进行广泛试验研究的可能性。在这个为期3年的合作项目的最后阶段,在FZG万能试验台上进行了试验研究。

1动力传动方案

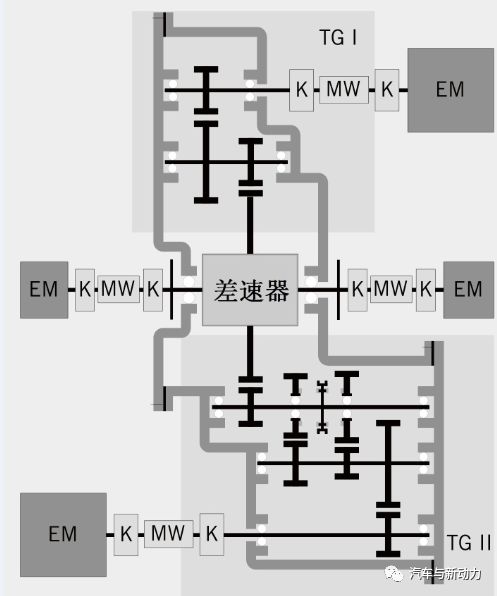

这种动力传动系统是在一种车速可达到160 km/h的C级前轮驱动样车基础上进行设计的。这种由两个分支变速器组成的车桥变速器(图1和图2)由两个转速高达30000 r/min的结构相同的永磁同步电机驱动。分支变速器Ⅰ(TGⅠ)被设计成传动比为21的两级前轮驱动变速器,在电机最高转速时达到最高车速160 km/h。除此之外,3级分支变速器Ⅱ(TGⅡ)具有两个档位,即初始传动比为32和高效档位传动比为15。两个分支变速器通过一个共用的差速器机械连结。由于其结构具有很强的功能,因而能实现牵引力无中断的换档。除此之外,两个分支变速器上灵活的功率分配提供了实施提高能量效率或降低运行噪声辐射的换档策略的可能性。

(a)

(b)

图1 动力传动系统结构示意图(a)

及其齿轮系(b)

图2 车桥变速器

2变速器结构和啮合设计

变速器铝壳体由3部分组成,并且在与项目合作伙伴麦格纳-格特拉克公司的共同工作中被设计成两个分支变速器可以在试验台上方便地进行单独装配/解体,并已经以一个有限元模型为基础按照机器零件强度验证(FKM)规程进行过静态和动态承载能力的验证。将所承载的由啮合所产生的轴承支承力作为承载能力验证的基础。为了更精确地确定轴承支承力,在应用FVA的RIKOR软件进行轴承支承力计算时,已考虑到了在反复过程中壳体刚度的降低,而且通过基于有限元的变形分析可加强壳体轴承座,使其确保承载轴发生最小的倾斜。

由于转速条件限制,对变速器输入级以及预应力X布置的混合动力主轴承都提出了更高的要求。FZG为TG1输入级设计并由麦格纳-格特拉克公司制造了好几种啮合方案(图3),以针对效率和振动特性研究各种不同啮合几何学对高输入转速的影响。所有方案具有相同的轴距,这样就能方便地改装成所要试验的啮合方案。基准方案是按照自动变速器用途的技术状况设计的,并具有良好的承载能力和无激励的几何学性能。

为了提高效率,运用了一种低损耗啮合方案,它因具有非常小的齿形轮廓啮合面而能将啮合中的滑动成分减少到最少程度。由于运行转速趋向于越来越高,原则上就啮合固有频率(在该频率下齿轮体会在切线方向上彼此相对振动)而言,已不再能确保啮合的下临界运行。若激励频率(取决于啮合齿数)较小的话,那么这种状况基本上能被抵制。

为此,设计了一种采用齿数非常少的13齿主动小齿轮的啮合试验(下临界)方案。除此之外,还存在这样的可能性,即可能要分析在共振或上临界运行时的啮合振动特性。为此,上临界啮合的几何学采用可能的最多齿数(受到规定的轴距和预先给定的刀具数据库中的最小模数的限制)有针对性地将激励频率设计得最大,此外再降低传动比,以便实现主动小齿轮与齿轮之间更小的质量比,以降低啮合固有频率。

图3 分支变速器Ⅰ的啮合试验方案

3试验装置和试验范围

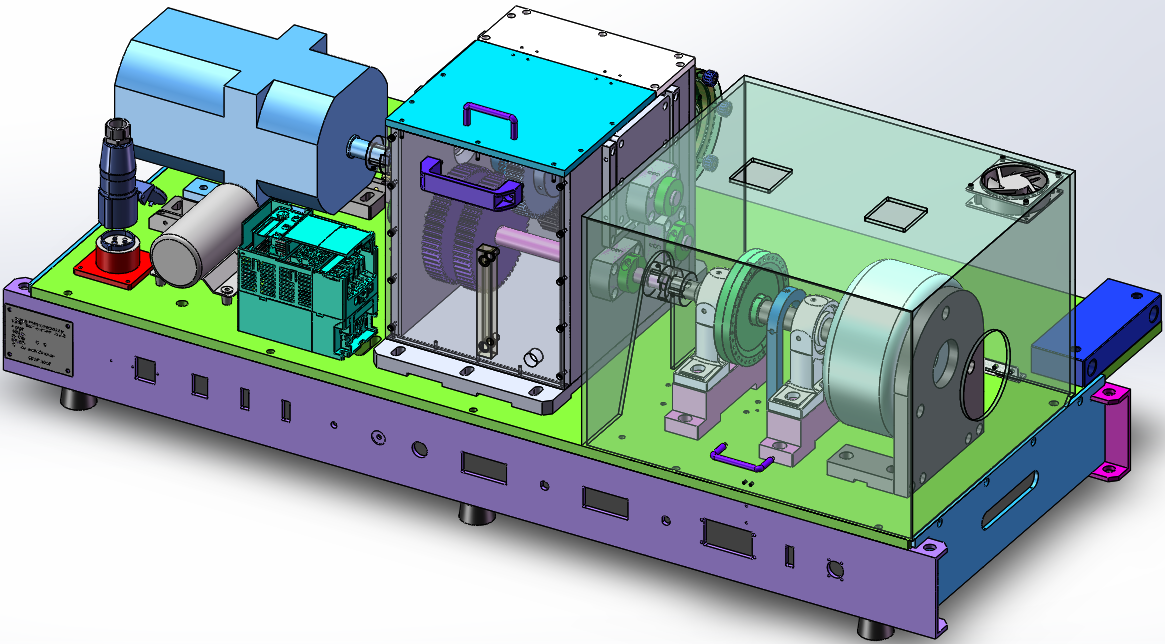

为了全面分析高转速变速器,分别在变速器入口和出口集成了用于测量扭矩和转速的测量轴,除此之外还安装了用于变速器润滑的喷射润滑装置,以保证灵活地用低粘度润滑剂供给变速器零部件,而机油体积流量则通过流量调节阀根据润滑啮合部位和滚动轴承的需求进行分配。在整个传动系统安装在FZG万能试验台上之前,首先将两个分支变速器分别在慕尼黑(TGⅠ)和汉诺威(TGⅡ)进行试验。

慕尼黑的试验内容是分析TGⅠ的振动和效率状况,为此在变速器壳体中仅安装进行相应啮合试验的TGⅠ啮合齿轮系,并装上封闭的差速器(图4和图5)。为了评价振动状况,进行了固体传声和空气传声测量。固体传声测量要在变速器壳体上安装许多加速度传感器。汉诺威试验的重点是检验电动同步爪式离合器和分析TGⅡ的润滑剂分布状况,为此采用由有机玻璃制成的TGⅡ壳体罩,以便能够用高速摄像机拍摄变速器中喷射润滑和油池飞溅的机油分布状况。

图4 分支变速器Ⅰ的试验装置

图5 分支变速器Ⅰ的低损耗啮合试验

4啮合试验振动特性

图6示出了在电机全负荷下转速首先加速到27000 r/min时每种方案相对于转速平均的固体声阶次谱的对比,它们是对每一种啮合试验由相同的加速度传感器在啮合方向上测得的。试验计划直至试验到最高设计转速30000 r/min。从阶次谱中根据其主动小齿轮齿数和比其更高的阶次就能辨认出轮齿啮合的频率。低损耗方案的振动特性中轮齿啮合频率的第1阶次高电平占优势,这是因啮合刚度相对较高使动态轮齿受力较大所造成的。此外,在轮齿啮合频率周围还出现了侧频带,这是由高的轮齿啮合频率和分度偏差所致。

下临界方案在较高阶次的啮合频率时也显示出高的固体声电平,因此这说明由于减少的齿数已接近几何学极限,设计上要达到无振动的性能可能受到限制。上临界方案具有与基准方案相类似的低固体声电平水平。由于受工作原理的限制,电机在高转速时扭矩大大降低以及无激励的啮合几何学的原因,啮合共振降低得非常少,并导致相对小的电平超高。

因此,通常的设计目标为了避免啮合总体共振,可能存在局限性。这些试验证实了按照目前技术水平设计的啮合特性有利于降低噪声。在较高转速时使用的档位,齿数多的效率优化的几何设计在声学性能上也是有利的,因为它们具有的高轮齿啮合频率,靠人耳难以察觉。下临界方案在声学性能方面是最差的,因为轮齿啮合频率众多的谐波呈现高电平,所有试验转速下的激励频率都较低,都处于可听得到的频率范围,因此能证实这对于避免啮合共振是不利的。

图6 全负荷下转速加速时测得的

固体声平均阶次谱比较

5结论和展望

通过Speed2E合作项目已证实了用于电动车的高速传动系统在原理上的可行性。在项目创建和试验的整个传动系统的最终阶段,按照所设计的运行策略功率分支的变速器结构显示出了在效率和NVH特性方面的潜力,然后在计划的下一个Speed4E合作项目中就可以与著名的工业合作伙伴一起,进一步将所获得的成果,开发成高度集成的传动系统。

-

变速器

+关注

关注

5文章

304浏览量

34126 -

动力传动系统

+关注

关注

0文章

14浏览量

7749

发布评论请先 登录

相关推荐

Freescale 混合动力传动系统解决方案

[下载]交直流传动系统的自适应控制

电动汽车传动系统及拓扑构架

基于物联网传动系统传递能力优化方法

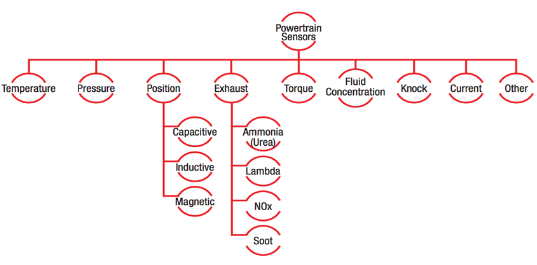

动力传动系统中的传感器 前景光明应用极其广泛

SPC5 MCU系列汽车动力传动系统解决方案的简要介绍

自动驾驶专题介绍之动力传动系统

关于高速动力传动系统方案的分享

关于高速动力传动系统方案的分享

评论