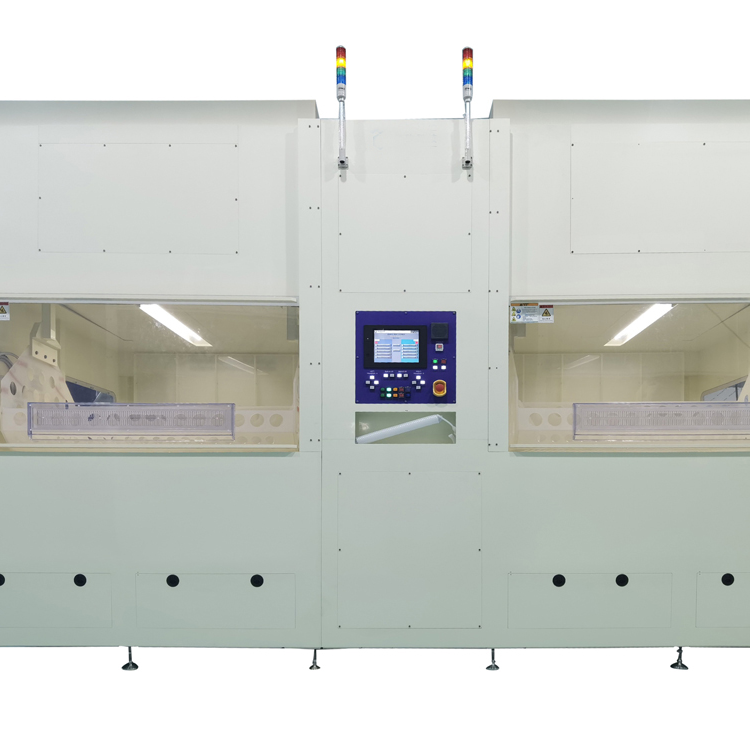

一、核心功能与应用场景

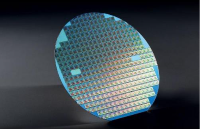

半导体超声波清洗机是利用高频超声波(20kHz-1MHz)的空化效应,通过液体中微射流和冲击波的作用,高效剥离晶圆表面的颗粒、有机物、金属污染及微小结构内的残留物。广泛应用于:

- 光刻工艺后清洗:去除光刻胶残留及显影液副产物。

- 刻蚀后清洁:清除蚀刻副产物及侧壁颗粒。

- 先进封装:TSV(硅通孔)、Bumping(凸点)等3D结构的窄缝污染物清除。

- CMP(化学机械抛光)后处理:去除磨料颗粒及表面划痕。

二、突出技术特点

1. 高能效超声波技术

- 多频段可调:支持28kHz、40kHz、1MHz等频段,精准匹配不同污染物尺寸(如1MHz针对亚微米颗粒)。

- 均匀声场分布:通过底部或侧向换能器阵列设计,实现晶圆表面能量密度均一化(±5%偏差),避免局部过洗或残留。

- 空化效应优化:纳米级气泡破裂产生微射流,剥离力可达0.1-10N/μm²,适用于顽固污染物(如光刻胶碎片、硅屑)。

2. 化学液兼容性与闭环控制

- 多溶剂适配:支持DIW(去离子水)、IPA(异丙醇)、氢氟酸(DHF)、臭氧水等清洗介质,可定制耐腐蚀槽体(如PFA、PTFE材质)。

- 温度与浓度实时监控:集成在线传感器(如电导率、pH计、温控模块),确保化学液参数稳定(温度±0.3℃、浓度±0.5%)。

- 超纯水兼容:支持18.2MΩ·cm超纯水清洗,避免微量元素二次污染。

3. 低损伤与高洁净度

- 非接触式清洗:无机械摩擦,避免划伤晶圆表面(尤其对薄栅极或高深宽比结构友好)。

- 颗粒去除能力:可清除>0.1μm颗粒,洁净度提升至<5颗/cm²(符合SEMI标准G1-G5)。

- 金属污染控制:配合化学液可去除Fe、Cu、Al等金属离子至<0.01ppb。

4. 智能化与自动化设计

- IoT远程监控:支持PC端或移动端实时查看清洗参数(如超声功率、液位、时间),并远程调整程序。

- 工艺配方存储:内置多组预设配方(如RCA清洗、SC1/SC2流程),支持用户自定义参数并加密保存。

- 数据追溯系统:自动记录每批次清洗的超声频率、温度、时间等数据,生成可视化报告(如SPC图表)。

5. 模块化与节能环保

- 模块化槽体:可根据需求选配单槽、多槽联动或与湿法/干法设备组合(如超声波+兆声波复合清洗)。

- 节能设计:超声波发生器效率>90%,待机功耗<10W;化学液循环过滤系统减少耗材消耗(如DIW回收率>80%)。

- 废液处理:内置分离装置(如过滤精度0.1μm),降低危废处理成本。

三、技术参数示例

| 参数 | 规格 |

|---|---|

| 超声波频率 | 28kHz/40kHz/1MHz(可选多频组合) |

| 最大功率 | 1000W(可调,单片晶圆能耗<1kWh/次) |

| 适用晶圆尺寸 | 2-12英寸(兼容多尺寸混洗) |

| 清洗效率 | ≤60片/小时(12英寸晶圆,单槽) |

| 颗粒洁净度 | <5颗/cm²(≥0.2μm,符合SEMI G5标准) |

| 金属污染控制 | <0.01ppb(如Fe、Cu、Ni等) |

| 化学液兼容性 | DIW、IPA、HF、H₂O₂、臭氧水等 |

| 数据接口 | Ethernet、RS485、USB,支持MES系统对接 |

四、优势总结

- 精准高效:针对亚微米颗粒及复杂结构污染物,清洗效率比传统湿法提升30%以上。

- 安全无损:非接触式清洗避免划伤,适用于先进制程(如3nm以下节点)的敏感结构。

- 灵活定制:支持频段、槽体数量、自动化等级的个性化配置,满足研发与量产需求。

- 绿色节能:化学液用量减少20%-50%,废液处理成本降低30%,符合ISO 14001标准。

典型应用案例:

- EUV光刻后清洗:1MHz超声波+臭氧水去除多层光刻胶残留。

- TSV硅通孔清洁:40kHz超声波配合DHF溶液,清除孔内颗粒及氧化层。

- HBM内存封装:多频超声波联用,解决Bumping凸点间隙污染物难题。