一、核心功能

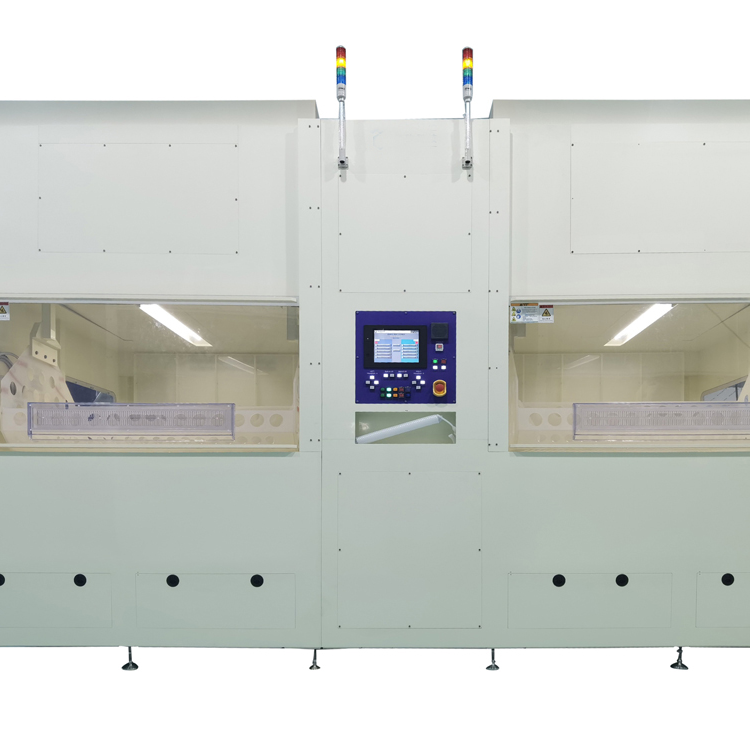

多槽式清洗机是一种通过化学槽体浸泡、喷淋或超声波结合的方式,对晶圆进行批量湿法清洗的设备,广泛应用于半导体制造、光伏、LED等领域。其核心作用包括:

- 去除污染物:颗粒、有机物、金属离子、氧化物等。

- 表面预处理:为光刻、沉积、刻蚀等工艺提供洁净表面。

- 化学机械抛光(CMP)后清洗:去除磨料残留和表面损伤层。

二、突出特点

1. 高效批量处理能力

- 多槽联动设计:通常包含6-12个槽体(如清洗槽、漂洗槽、干燥槽),实现连续化作业,单次可处理25-50片晶圆(根据尺寸而定)。

- 自动化流程:晶圆通过机械手臂或传送带自动转移,减少人工干预,提升效率(如每小时处理120片以上)。

2. 精准化学控制

- 多配方兼容:支持SC1(碱性)、SC2(酸性)、DHF(氢氟酸)等标准清洗液,以及自定义配方(如臭氧水、缓冲氧化物腐蚀液)。

- 温度与浓度闭环控制:通过在线传感器实时监测并调节化学液温度(±0.5℃)、浓度(±1%),确保清洗一致性。

- 分段清洗:针对不同污染物(如颗粒、金属、有机物)设计独立槽体,避免交叉污染。

3. 低缺陷率与高洁净度

- 颗粒控制:槽体采用PFA、PTFE等低析出材料,配合三级过滤系统(如0.1μm过滤器),确保清洗液洁净度<10颗/mL(≥0.2μm)。

- 金属污染防控:槽体及管道采用耐腐蚀材质(如PVDF、316L不锈钢),金属离子溶出量<0.1ppb。

- 干燥技术:集成离心干燥、IPA(异丙醇)甩干或真空干燥,避免水痕残留(表面湿度<50ppm)。

4. 智能化与数据追溯

- 物联网(IoT)集成:支持远程监控、参数调整和故障诊断,数据可上传至MES系统。

- 工艺参数记录:自动保存每批次清洗的化学浓度、温度、时间等数据,便于追溯与优化。

- AI辅助优化:通过机器学习分析历史数据,推荐最佳清洗配方和时间(如针对特定机台的污染特征)。

5. 节能与环保设计

- 化学液循环利用:部分槽体支持DIW回收再利用(如漂洗水回用),降低耗材成本。

- 废液处理模块化:内置废液分离系统(如酸碱中和、颗粒过滤),减少环境负担。

- 低能耗结构:槽体保温设计(如双层不锈钢夹套)减少热损失,加热系统节能30%以上。

三、典型应用场景

- 半导体前道制程:

- 光刻胶去除(如SC1+超声清洗)、金属层清洗(如H₂SO₄/H₂O₂混合液)。

- 适用于8英寸/12英寸晶圆量产线(如Foundry、Memory制造)。

- 功率半导体(IGBT、SiC):

- 高温退火后氧化层去除(如BOE溶液清洗)。

- 光伏与LED领域:

- 硅片切割后残留磨料清洗(如DHF+RCA工艺)。

四、技术参数示例

| 参数 | 规格 |

|---|---|

| 晶圆尺寸 | 2-12英寸(兼容多尺寸混洗) |

| 槽体数量 | 6-12槽(可定制) |

| 清洗效率 | ≤120片/小时(12英寸晶圆) |

| 化学液精度 | 浓度±1%,温度±0.5℃ |

| 颗粒洁净度 | <10颗/cm²(≥0.2μm) |

| 金属污染控制 | <0.1ppb(如Na、K、Fe等) |

| 干燥方式 | 离心干燥+IPA甩干(表面湿度<50ppm) |

| 数据记录 | 支持CSV/XML格式导出,兼容MES系统 |