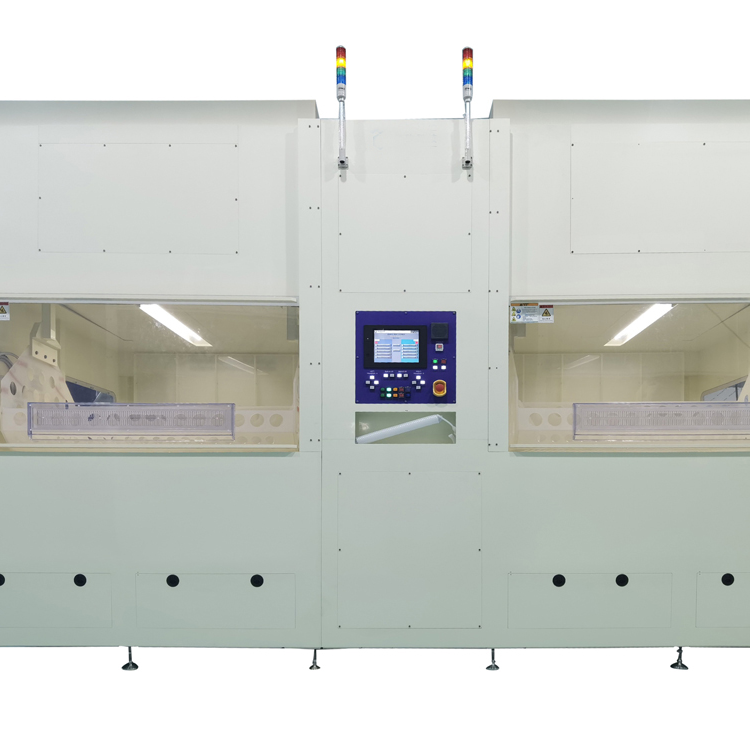

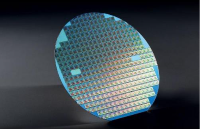

在半导体制造的精密流程中,晶圆载具清洗机是确保芯片良率与性能的关键设备。它专门用于清洁承载晶圆的载具(如载具、花篮、托盘等),避免污染物通过载具转移至晶圆表面,从而保障芯片制造的洁净度与稳定性。本文将从技术原理、核心特点、应用场景到行业趋势,全面解析这一设备的技术价值与产业意义。

一、什么是晶圆载具清洗机?

晶圆载具清洗机是针对半导体制造中承载晶圆的载具(如载具、花篮、托盘等)进行深度清洁的专用设备。在芯片制造过程中,载具会反复接触晶圆,其表面的颗粒、金属残留或有机物可能污染晶圆,导致良率下降。清洗机通过化学腐蚀、物理剥离或两者结合的方式,彻底清除载具表面的污染物,确保其符合洁净度要求。

二、核心功能与技术原理

1. 主要污染物与清洗目标

- 颗粒污染:如硅片碎屑、光刻胶残留等,可能导致晶圆表面划痕或短路。

- 金属离子:如钠、钙、铝等,可能扩散至晶圆表面,影响电性能。

- 有机物残留:如光刻胶、助焊剂等,可能吸附在载具表面,形成污染源。

2. 清洗技术原理

- 化学清洗:

- 使用酸性或碱性溶液(如硫酸、过氧化氢、氢氟酸)溶解特定污染物。

- 例如:SC-1溶液(硫酸+过氧化氢)去除有机物,DHF溶液(稀释氢氟酸)去除氧化物。

- 物理清洗:

- 超声波清洗:通过高频振动剥离顽固颗粒,适用于复杂结构载具。

- 兆声波清洗:提升清洗均匀性,减少对载具的损伤。

- 喷淋清洗:高压水流冲击污染物,适合大尺寸载具。

- 等离子辅助清洗:

- 通过等离子体去除有机残留或活化载具表面,增强后续工艺的附着力。

3. 干燥与防二次污染

- 超纯水冲洗:避免化学液残留,常用去离子水(DI Water)配合IPA(异丙醇)脱水。

- 真空干燥:防止水渍残留,确保载具表面无痕。

三、核心特点与技术优势

1. 高精度清洁能力

- 亚微米级颗粒控制:可清除≤0.1μm的颗粒,避免污染晶圆。

- 金属残留检测:清洗后载具表面金属离子浓度低至ppb(十亿分之一)级别。

2. 高效自动化生产

- 多载具同步处理:支持批量清洗,提升产线效率。

- 无人化操作:集成机械臂、传送带和AI控制系统,实现24小时连续生产。

3. 绿色环保设计

- 化学液循环利用:减少硫酸、氢氟酸等高危化学品的消耗,降低30%以上成本。

- 废水零排放技术:通过蒸馏或膜过滤回收超纯水,符合环保法规要求。

4. 智能化与数据追溯

- 参数实时监控:温度、浓度、流量误差控制在±0.5℃以内,保障工艺稳定性。

- 数据驱动优化:记录每一次清洗参数,支持良率分析与工艺改进。