【摘 要】文章建立模型对电镀铜减铜针孔产生的原因进行了探讨,并通过电流密度实验以及烘板实验对模型进行验证。结果表明:电镀铜减铜产生的根源在于晶粒大小不均匀,减小电流密度及提高烘板温度、延长烘板时间均可有效改善电镀铜减铜针孔品质缺陷。

0 前言

随着5G通信技术距离商用技术的临近,全球主要通信设备制造商和电信运营商的筹备工作已进入快车道,围绕5G的电子产品更加趋向于轻、薄、短、小方向发展。

目前,业内普遍采用减薄铜工艺使面铜厚度减少来实现精细线路的制作。实际生产中电镀铜减铜后的板面会出现针孔,从而使精细电路存在导损、开路等品质缺陷。这给精细线路带来了很大的困惑。文章通过模型建立以及实验验证,探究了减铜针孔出现的原因,并给出改善建议。

1 机理分析

兴森科技目前有两种减铜体系,分别为: 减铜体系和

减铜体系和 减铜体系。两种体系的减铜品质有很大的差异性,前者没有减铜针孔品质问题的发生,而后者减铜针孔品质问题比较严重。因此需对两种体系的减铜机理进行探究。

减铜体系。两种体系的减铜品质有很大的差异性,前者没有减铜针孔品质问题的发生,而后者减铜针孔品质问题比较严重。因此需对两种体系的减铜机理进行探究。

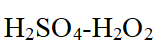

图1两种减铜药水体系减铜后形貌

用基铜在两种体系减铜药水减铜,其形貌如图1所示。可见,两种体系减铜后的形貌差别很大,酸铜体系形貌表现为晶粒均匀分布,符合全面腐蚀的特性,全面腐蚀的特性就是腐蚀介质均匀地抵达金属表面的各部分,各处的腐蚀速度基本相同。而硫酸-双氧水体系形貌表现为蜂窝状,符合晶间腐蚀的特性。由于晶界处的原子更为活泼,晶间腐蚀的特性表现为晶界腐蚀速度远大于晶粒腐蚀速度,晶粒会脱落在腐蚀介质中,在板面留下晶粒的轮廓。与此同时,在生产中还发现,基铜减铜无针孔,电镀铜减铜有针孔,而两者最大的差别表现为晶粒大小的均匀性存在差异。基于以上分析,可以推断出晶间腐蚀对大小不同的晶粒是存在蚀刻的差异性的 。

。

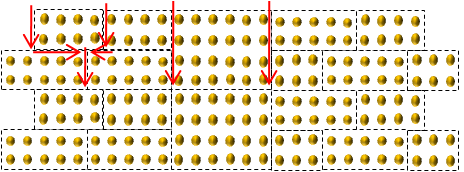

图2硫酸-双氧水减铜针孔形成示意图

建立如图2所示的模型,该模型中既包含大的晶粒,也包含小的晶粒。假设晶间腐蚀速度一样,开始时不管大晶粒还是小晶粒,它们均沿着各自的纵向晶界向下腐蚀。当腐蚀到第一层小晶粒的底部时,大晶粒与小晶粒沿纵向晶界的腐蚀深度一样,接下来,小晶粒沿着其横向晶界进行腐蚀,而此时,大晶粒继续沿着纵向晶界向下腐蚀,当小晶粒的横向晶界腐蚀完,开始沿着第二层的纵向晶界向下时,大晶粒已纵向腐蚀出一定的深度,由此造成的深度差会导致针孔的形成。据此模型,可以推断出针孔产生的本质是晶粒大小不均匀性。

2 模型验证实验设计

2.1 测试材料

板厚为0.71mm、面铜1/1OZ、型号为IT-180A的覆铜板。

2.2 测试仪器及条件

扫描电子显微镜、金相显微镜、光学轮廓仪、哈林槽、宇宙减铜设备。

2.3 实验设计

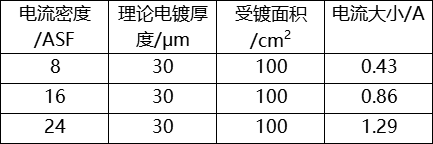

表1 电流密度参数

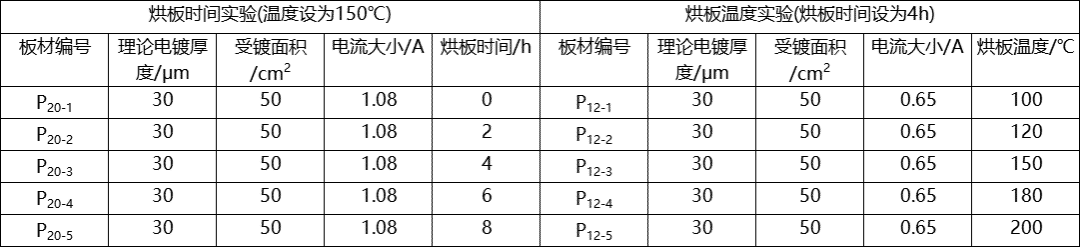

表2 烘板实验参数

3 结果与讨论

3.1电流密度实验结果与讨论

3.1.1电流密度对镀层形貌的影响

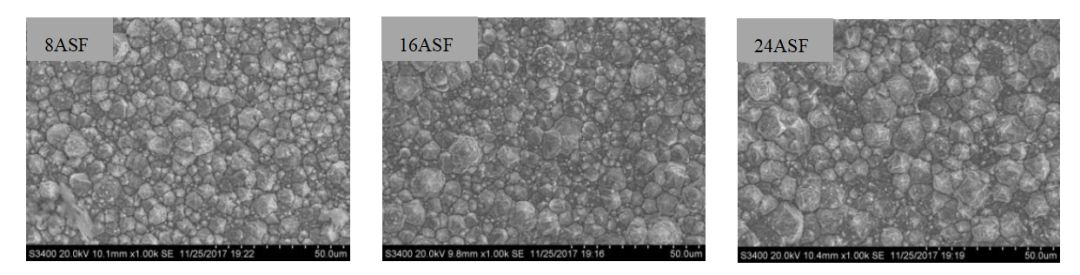

图3不同电流密度下的镀层形貌

显而易见,不同电流密度下电镀后镀层的形貌差异较大。随着电流密度的增加,铜的沉积速率也随之增加 。当晶核的生长速率大于晶核的生成速率时,晶粒变得粗大,晶粒的均匀性逐渐变差,通过截据法测得8ASF、16ASF、24ASF电流密度下的平均晶粒大小分别为7.021μm、7.375μm、10.000μm。

。当晶核的生长速率大于晶核的生成速率时,晶粒变得粗大,晶粒的均匀性逐渐变差,通过截据法测得8ASF、16ASF、24ASF电流密度下的平均晶粒大小分别为7.021μm、7.375μm、10.000μm。

3.1.2 晶粒大小对减铜针孔的影响

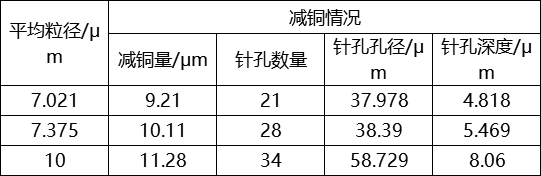

不同晶粒在相同的条件下,在硫酸-双氧水减铜体系中进行减铜,其结果如表3所示。

表3不同粒径减铜情况

可以看出:晶粒尺寸越大,相同条件下纵向腐蚀越深。若板面局部晶粒大小差异过大,针孔越易出现,与模型理论分析一致。此外,随着晶粒尺寸的增大,针孔数量、针孔孔径以及针孔深度均出现恶化的趋势。

3.2 烘板实验结果与讨论

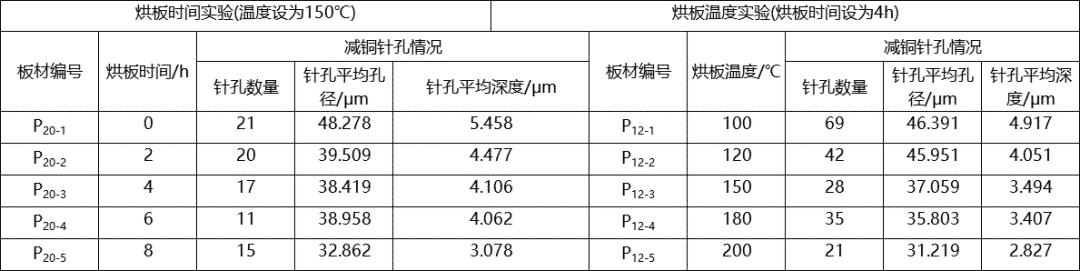

烘板可消除组织内的缺陷,调整组织,细化晶粒,改善电镀晶粒的均匀性,烘板减铜后的结果表4所示。

表4 烘板后减铜针孔统计结果

从表4可以得知:随着烘板时间以及烘板温度的增加,晶粒的均匀性也得到加强,使得减铜针孔情况均得到改善,烘板是改善减铜针孔行之有效的措施。

4 结论

文章建立模型探讨了减铜针孔产生的原因,并通过实验验证了减铜针孔产生的根源是晶粒均匀性较差。可通过细化晶粒、提高晶粒均匀性的方式来改善减铜针孔问题,减小电流密度以及延长烘板时间、提高烘板温度均可有效改善减铜针孔问题。

-

通信技术

+关注

关注

20文章

1170浏览量

94132 -

电镀铜

+关注

关注

0文章

27浏览量

9398 -

5G

+关注

关注

1366文章

49067浏览量

590071

原文标题:电镀铜减铜后针孔产生原因分析及改善

文章出处:【微信号:ruziniubbs,微信公众号:PCB行业工程师技术交流】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

探讨建立模型对电镀铜减铜针孔产生的原因

探讨建立模型对电镀铜减铜针孔产生的原因

评论