精密切加工的边界,正被每秒数万次的高频微振动重新定义。

在航空复合材料加工、3D打印后处理等领域,传统切割方式常面临材料毛边、分层或粘连等问题。近年来,随着超声波切割刀换能器技术的成熟,一种基于高频振动能量的切割方案正在多个行业落地,并逐步走向手持化与普及化。

一、技术原理:高频振动实现“软切割”

传统切割依赖机械刃口与压力切断材料,而超声波切割刀通过超声波切割刀换能器将电能转换为高频机械振动,使刀头以每秒数万次的频率进行微幅振荡,大幅降低切割阻力,实现接近“零压”切割。

“这就像用振动轻松分离材料,而非强行割开,”广东固特科技的技术人员这样形容,“尤其对碳纤维、弹性体、复合材料等传统工具难以处理的材质,效果显著。”

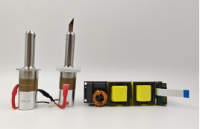

二、核心部件:超声波切割刀换能器的精密制造

系统的核心在于超声波切割刀换能器及振子组件的性能稳定性。

“我们采用高转换效率的压电陶瓷晶片,确保电能至机械振动的高效传递,” 广东固特科技的研发人员表示,“通过全链条管控,我们将超声波切割刀换能器的频率偏差控制在±0.4kHz以内,这是保证切割一致性的基础。”

据了解,该公司已实现从陶瓷材料、换能器到整套驱动组件的垂直整合,月出货量可达数万套,支撑了手持式超声波切割工具的快速量产。

三、应用场景:从工业到便携工具的延伸

工业领域如航空航天、汽车内饰等,早已采用超声波切割进行复合材料加工,实现无毛刺、不分层的精细切口。近年来,随着超声波切割刀换能器模块的小型化与成本优化,手持式超声波切割刀开始进入3D打印后处理、手工模型制作、纺织裁剪等灵活场景。

在江苏一家汽车内饰工厂,工人使用手持超声波刀处理仪表盘复合材料,“切割顺畅,无纤维飞扬,手感轻便,”操作人员反馈道。

类似的应用也在模型制作、文创产品加工等领域展开。便携设计让用户不再受限于固定工位,尤其适合小批量、多角度的加工需求。

四、经济效益与技术红利

尽管初期投入相对较高,但综合刀具寿命延长、成品率提升及人工成本节约,多数企业反映在1–2年内可收回成本。

“切口质量提升后,产品溢价能力明显增强,”深圳一家模具企业负责人表示,“这对于高端制造与品牌化产品尤为重要。”

五、展望:智能化与更广材料适应性

随着工业自动化推进,超声波切割正与机械臂、数控平台结合,迈向更高精度与自动化。同时,面对复合材料、生物材料等新材质应用,传统切割方式局限性日益凸显,这为超声波技术提供了持续拓展的空间。

结语

从大型工业设备到手持工具,超声波切割技术的普及离不开核心部件——超声波切割刀换能器的性能突破与规模化供给。随着技术进一步成熟与成本优化,预计将在更多中小型加工场景、创意制造及专业DIY领域得到应用,持续推动切割工艺的升级。

本文由【广东固特科技有限公司】原创

-

超声波

+关注

关注

63文章

3243浏览量

144095 -

切割

+关注

关注

0文章

100浏览量

16320

发布评论请先 登录

精于超声,专于切割:固特科技以超声波切割刀换能器革新工业与生活应用

革新切割技术:超声波换能器如何实现精准高效切割

38KHz±0.4!固特超声波换能器如何重塑手持切割体验?

超声波切割技术演进:从工业精密加工到便携工具应用

超声波切割技术演进:从工业精密加工到便携工具应用

评论