在汽车错综复杂的神经网络中,车门线束扮演着至关重要的角色,它负责传递控制信号、电源和数据,是实现车窗升降、门锁开关、音响播放等功能的生命线。然而,这条生命线每天都要承受数十次车门开合带来的机械应力,长期以往,极易导致导线金属疲劳、绝缘层磨损甚至断裂,引发功能失效。如何在其装车之前,就精准预知其整个生命周期的耐久性?答案就在于弯折试验机这一关键的可靠性验证设备。

一、核心原理:实验室里的“加速寿命”测试

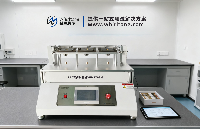

弯折试验机的核心使命,是在实验室内高度模拟真实使用场景,并通过提高测试频率和严酷度,在短时间内完成相当于车辆数年甚至整个生命周期的疲劳测试。其工作原理可以概括为 “精准模拟”与“加速测试” 的完美结合。

二、精准模拟真实工况的四大关键技术

要实现有效的模拟,试验机必须在机械运动、安装环境、电气监控和环境条件上做到高度复现。

- 运动模拟:复现车门开合轨迹

- 试验机通过由伺服电机驱动的精密摆动臂,夹住线束的一端,模拟车门一侧的运动。它并非进行简单的往复摆动,而是可以编程控制,精确复现车门的最大开合角度、速度曲线甚至中间停顿点,完美模拟从轻柔关门到用力甩门的各种真实情况。

- 安装固定:还原真实布线应力

- 线束在车门内的应力集中点,主要取决于其布线的走向和固定方式。试验机使用仿形夹具,模拟车身和车门的钣金结构。测试时,线束会严格按照实车图纸,通过卡扣、扎带等固定在夹具上,确保其弯折半径、受力点与真实状态完全一致,尤其是那个反复弯折的“咽喉”部位。

- 电气监控:实时捕捉失效瞬间

- 机械弯折是过程,电气失效才是结果。试验机集成在线电气监测系统,在测试过程中持续向线束通入电流,并实时监测:

- 回路电阻:电阻的突然跳变或持续升高,是导线内部断丝的先兆。

- 瞬时断路/短路:能够捕捉到微秒级的瞬时故障,精准定位失效时刻。

- 绝缘电阻:监测绝缘层是否因磨损而破裂。

- 一旦系统检测到电气参数超出阈值,便会立即停止测试并记录循环次数,从而精确测定线束的寿命。

- 环境模拟:加严峻苛考验

- 为了模拟全球范围的极端气候,试验常与高低温环境箱联用。在-40°C的极寒下,线束材料变脆,柔韧性下降;在+85°C甚至更高的高温下,材料则会加速老化、变软。在这种环境应力叠加下,测试的严酷度和真实性得到极大提升。

三、加速测试:如何“浓缩”时间

一辆车在其生命周期内,车门开合次数可能高达10万次。在实验室里,加速测试通过以下方式实现:

- 提高频率:将现实中几分钟一次的开关门动作,提升至每秒1-3次的高频弯折。

- 强化应力:采用比实际使用稍大的弯折角度,探查设计的安全余量。

- 环境叠加:如上所述,利用高低温环境极大地加速材料疲劳过程。

四、测试流程与价值

一个典型的测试流程包括:样品安装、参数设置、启动测试、实时监控与数据记录,最终以达到目标次数(合格) 或中途电气失效(需分析改进) 作为结束。通过这种科学、系统的测试,工程师能够:

- 验证设计:确认线束材料、结构和走向的合理性。

- 管控质量:对供应商的线束产品进行准入和批次检验。

- 预见风险:提前发现潜在缺陷,避免大规模召回风险。

结语

总而言之,弯折试验机远非一台简单的摇摆机器。它是一个集精密机械、电气工程与材料科学于一体的高度智能化系统。它通过精准复现和加速模拟车门线束所面临的动态弯折工况,成为了保障汽车电气系统可靠性、提升整车品质不可或缺的“守护者”,在车辆驶下生产线之前,就已为其注入了经久耐用的基因。

-

试验机

+关注

关注

0文章

1224浏览量

18210 -

线束

+关注

关注

8文章

1096浏览量

26775 -

汽车测试

+关注

关注

1文章

117浏览量

9655

发布评论请先 登录

灯具耐久性试验设施设计方案

电线弯折摇摆测试机怎么用?

柔性电缆拖链弯折试验机

在国内市场中,哪些拉力试验机厂家的试验机质量有保障?

耐碎石冲击试验机汽车工业的质量守护者

揭秘氙灯耐气候试验机:如何确保产品在极端环境下的耐久性?

柔性屏弯折试验机:守护柔性显示时代的 “耐用密码”

柔性屏弯折试验机如何推动UTG超薄玻璃和铰链技术发展

柔性屏弯折试验机:从实验室到生产线的全场景测试应用

柔性屏弯折试验机:为柔性电子设备可靠性保驾护航的关键装备

测试折叠屏手机的柔性电路板(FPC),该选哪种弯折试验机?

车门线束的耐久性守护者:弯折试验机如何精准模拟动态弯折工况

车门线束的耐久性守护者:弯折试验机如何精准模拟动态弯折工况

评论