在线路板(PCB)制造中,丝印工艺虽看似简单,却直接影响产品装配效率与后期维护便利性,稍不注意就可能出现字符模糊、脱落等问题。想要优化丝印工艺,需从设计、材料、参数到质检全流程把控。

前期设计是优化的基础。字符设计要兼顾清晰与实用:优先选择 Arial、Helvetica 等无衬线字体,这类字体边缘规整,在小尺寸下仍易识别;字号需根据 PCB 尺寸调整,最小不低于 0.8mm×0.8mm,字符间距保持在 0.2mm 以上,避免出现重叠;同时必须避开焊盘、过孔及贴片元件焊盘区域,至少预留 0.1mm 间距,防止丝印油墨覆盖焊接点,导致虚焊。

材料选择需适配生产需求。丝印油墨要根据 PCB 用途挑选:常规 PCB 可选普通热固性白油,耐高温需求(如波峰焊场景)需选耐 260℃以上的高温油墨,户外使用则需添加抗紫外线成分;网版选用也有讲究,精细字符建议用 300-400 目涤纶网,普通字符用 250 目即可,网版张力需控制在 25-30N/cm²,确保印刷时油墨均匀漏印。

印刷参数调控是关键环节。刮刀角度以 45°-60° 为宜,角度过小易导致油墨堆积,过大则油墨量不足;压力根据网版目数调整,一般在 3-5kg/cm²,保证油墨能完整覆盖线路板表面且不溢边;印刷速度控制在 30-50mm/s,速度过快易产生气泡,过慢会使油墨干燥结块;油墨厚度需精准把控,常规字符为 8-12μm,加厚字符(如高亮标识)可增至 15-20μm,通过调整刮刀压力与网版厚度实现。

最后,质检环节不可忽视。印刷完成后需检查字符是否完整、无缺角,颜色是否均匀,用 3M 胶带测试附着力(拉扯后无油墨脱落为合格),同时核查字符位置是否与设计图纸一致,及时调整偏差参数,确保每块 PCB 的丝印质量稳定。

审核编辑 黄宇

-

线路板

+关注

关注

24文章

1322浏览量

49337

发布评论请先 登录

线路板丝印质量把控:气泡问题的成因与解决方案

别让丝印拖后腿!线路板优化技巧

铜箔、覆铜板与印刷线路板

线路板仿真验证:电子产品的幕后保障

陶瓷线路板:高科技领域的散热新星

线路板立碑是什么?捷多邦一文带你全面了解

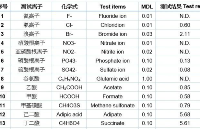

PCB线路板离子污染度的检测技术与报告规范

工业控制线路板设计要点

无卤素PCB线路板具有的特殊特性

线路板丝印优化:材料与参数这样选

线路板丝印优化:材料与参数这样选

评论