随着 SiC、GaN 等新型功率器件的广泛应用,功率器件动态参数测试对系统响应速度、同步精度和灵活性提出了更高要求。本文基于 Liquid Instruments 的 Moku 平台,提出一种可重构、高集成度的功率器件动态特性测试系统设计方案。通过集成示波器、信号源、PID 控制器及数据记录仪等多种功能,Moku 平台可实现测试系统一体化构建与自动化控制,显著降低开发成本与复杂度,同时保证测量精度和可扩展性,为功率电子测试提供了灵活、高效的解决方案。

1

行业背景与测试挑战

在功率半导体快速发展的背景下,基于新型材料的MOSFET、IGBT 等器件在开关速度与效率持续提升,这对测试系统的带宽、响应速度及同步采样能力提出了更高要求。传统测试方案依赖多台分体仪器(如高带宽示波器、信号源、控温模块等),导致系统复杂、成本高、通信与同步难度大。工程师在搭建实验系统时不仅要处理多仪器接口、触发同步和数据对齐问题,还需投入大量时间进行程控开发。

2

功率器件动态参数测试需求

动态特性包含开通特性测试,关断特性测试以及短路特性测试。测试时记录功率器件在不同控制信号及负载条件下的电流、电压波形,通过分析波形数据计算出功率器件的开关时间参数,开关损耗,动态阻抗等参数。动态参数测试作为评估功率器件的核心手段之一,其重要价值表现在如下几个方面:(1)性能评估:通过动态测试,可以准确评估功率器件在实际工作条件下的性能,包括响应速度、效率、损耗、稳定性等。这有助于优化器件设计和选择最适合特定应用的器件;(2)应用匹配:通过了解器件的动态特性,可以更准确地匹配器件与特定应用需求,确保器件在实际应用中能够达到最佳性能和效果;(3)可靠性分析:动态测试可以揭示器件在不同工作条件下的可靠性和耐用性,同时动态测试也能为器件结温估算提供必须数据支撑,而结温是器件可靠运行的核心要素之一。这对于预测器件的寿命、提前检测潜在故障并采取相应的维护措施均至关重要;(4)优化设计:动态测试结果可以为器件设计提供反馈,帮助工程师识别和解决设计中的问题,从而改进器件的性能和效率。总体而言,功率器件动态测试不仅可以提供关于器件性能、可靠性和稳定性的宝贵信息,还可以为优化设计、匹配应用和节约成本提供有力支持,对于确保器件在各种应用场景中高效和高效运行具有十分重要的意义。

3

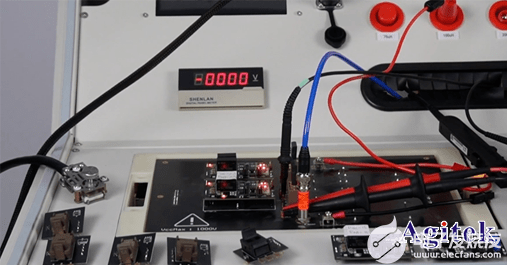

典型测试系统构成及设计要点

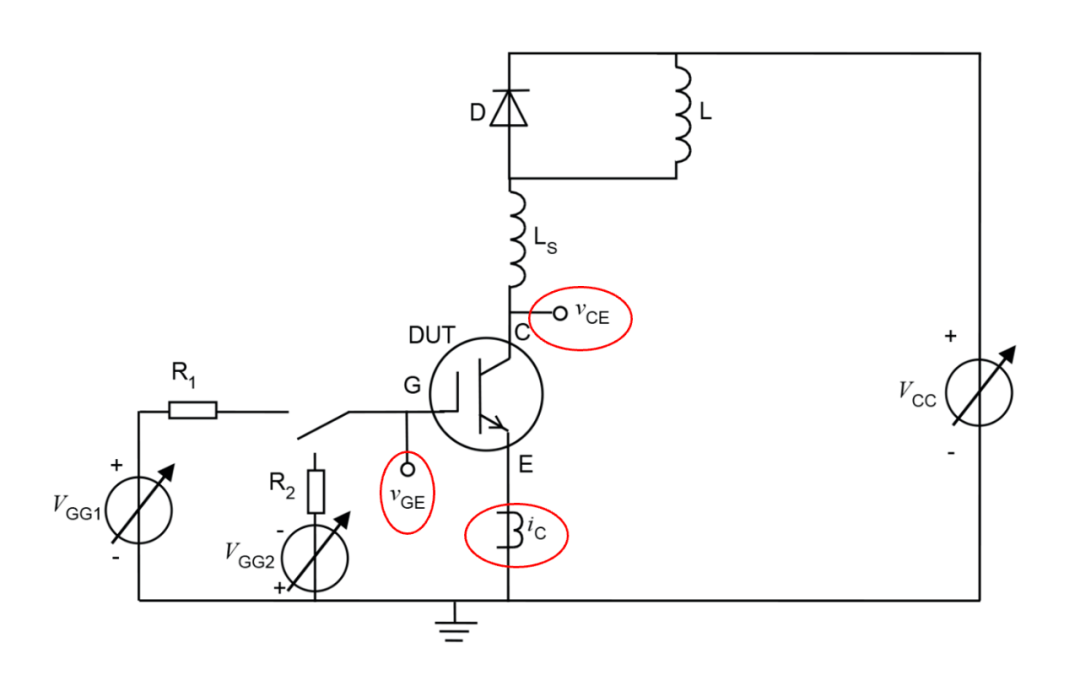

目前业内功率器件动态参数的测试评估主要通过双脉冲测试来进行,双脉冲测试简化原理说明如图1:

图1 双脉冲测试原理图

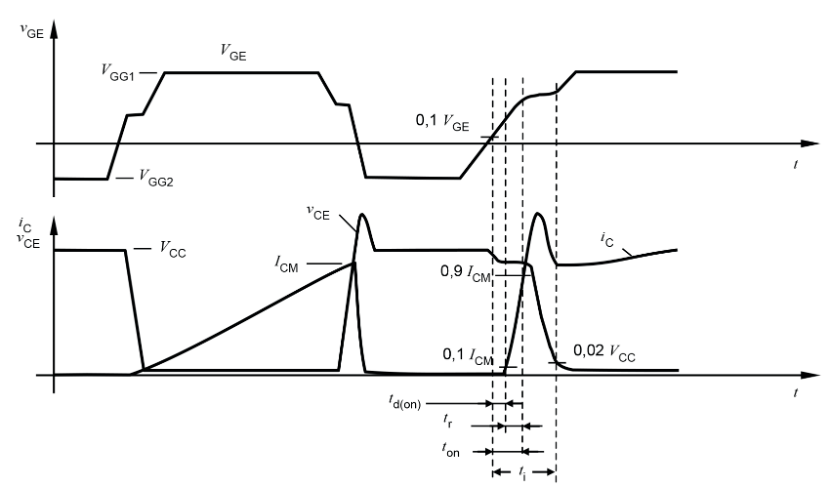

图中 Vcc 为高压电源,为测试系统主功率回路提供能量;DUT 为待测器件,可以是MOSFET, IGBT, Diode 等开关器件或其对应模块;Ls 为测试回路分布电感,在进行测试系统设计时该寄生单数越小越好,具体实现方式可查询相关技术资料本文不再叙述;L 为负载电感,D 为负载电感的续流回路,在功率器件关断时为电感提供续流通路,若去掉续流二极管本电路则变为雪崩能量测试电路,可以用于评估功率器件雪崩能力(图1显示的是功率器件感性负载开关测试系统,若将 L 和 D 整体替换为电阻则整个系统变为阻性开关测试系统);与待测器件(DUT)控制极相连的 VGG1, VGG2 分别提供驱动待测器件开通和关断的电压信号,与其互联的电阻为开通/关断的限流电阻,用以调整待测器件的开通/关断速度,这部分电路具体设计实现方式一般为信号发生器搭配推挽放大电路或者驱动模块实现,信号发生器提供脉宽可调制的控制信号,推挽放大电路或者驱动模块直接与待测器件控制极相连。采用以上原理图进行测试时首先通过将 Vcc 设置为特定的电压,然后控制信号发生装置驱动待测器件开通关断两次,在此过程中采用示波器监控记录几个节点位置的电压、电流波形,需记录的波形节点位置如图1中红圈所示。测试过程中采集到的波形如下图2所示:

图2测试过程中需采集波形示意图

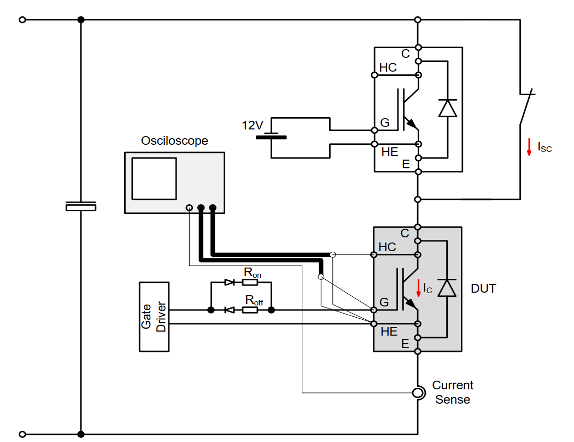

图2中上半部分为控制极电压波形,VGG1为待测器件开通所需控制极电平,VGG2 为待测器件关断所需控制极电平;下半部分的 Ic 和 Vce 分别为待测器件输出端口的电流信号和电压信号。通过分析以上波形即可得到待测功率器件在电路中做电子开关使用时的开通和关断行为特性,如时间,损耗等参数。将待测器件与控温部件相结合则可实现不同温度下开关测试功能。图1中若将电感L及续流二极管整个短路即可变为功率器件短路测试电路,可用于评估功率器件短路耐受能力,测试原理示意图如图3所示。

图3 短路测试原理示意图

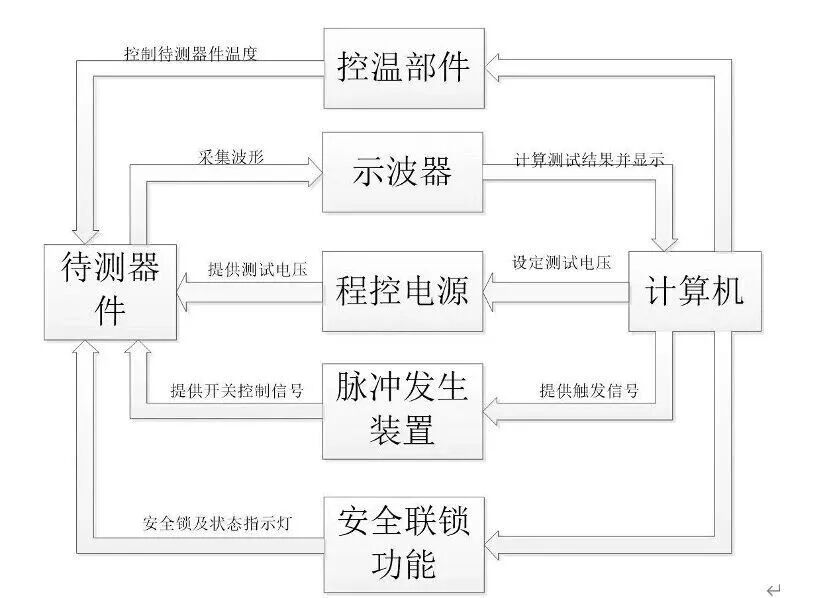

基于以上分析可知完成该项测试需匹配的资源如下:

- 示波器用于采集待测器件波形数据;

- 信号发生器用于为待测器件提供开关驱动信号;

- 高压电源,为测试系统主功率回路提供能量;

- 控温部件一般由 PID 控制器及热板构成,为待测器件提供可控温度环境,实现不同温度下开关测试功能;

- 安全连锁装置,系统带高压时操作区域安全锁及高压状态指示灯,主要实现对测试人员及系统的安全保护;

- 计算机提供上位机软件运行环境,实现波形数据处理及测试系统整机控制功能。

测试系统整体架构如图4所示:

图4 测试系统架构

现有市场主要提供定制化产品或由实验室技术人员搭建的系统,这不仅增加了复杂度和成本,还面临信号一致性、抗干扰能力及设备管理上的挑战。

4

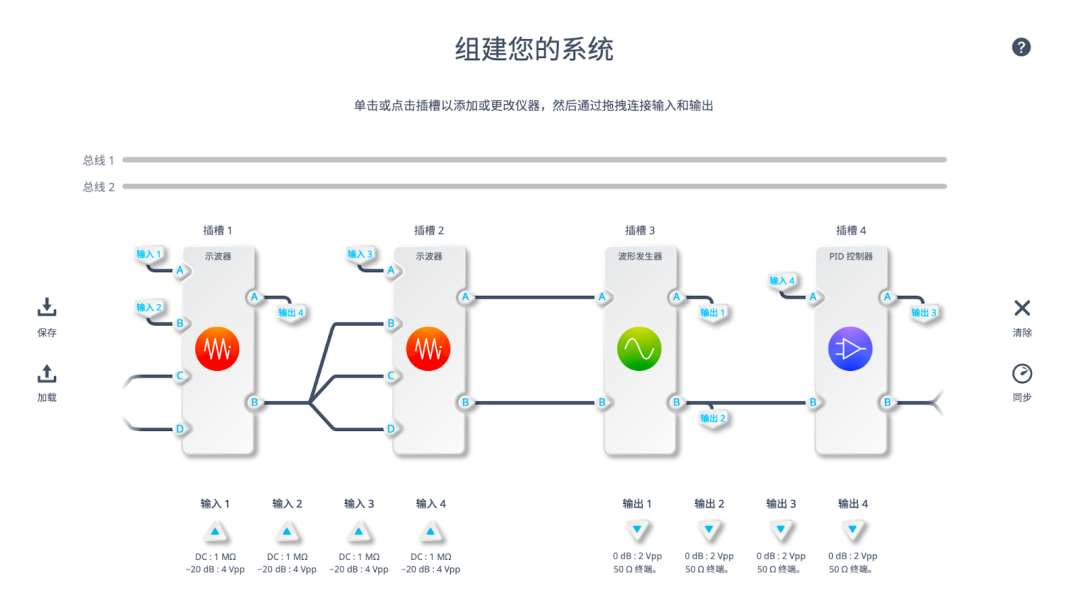

基于 Moku 平台的系统架构

Moku 采用 FPGA 可重构架构,将多种常用实验仪器功能集成于单台设备中,包括示波器、信号发生器、PID 控制器、数据记录仪、锁相放大器等。用户可在几秒钟内切换或并行运行多个仪器功能,实现高灵活度的系统搭建。以上图示测试架构中多个仪器功能可以仅通过一台 Moku 设备替代。

图5 使用 Moku 多仪器并行构建高度自定义的测试系统,一台设备即可实现灵活且高效的测试方案在功率器件动态测试系统中,考虑到功率器件测试场景要求的示波器带宽及通道数量,这里以 Moku:Pro 型号为例,Moku:Pro 具备四个输出通道,4个输入通道,系统集成时考虑充分利用这些输入输出端口资源,结和 Moku 设备的多仪器并行功能,可采用如下方案:

- 3个输入端口作为示波器3个数据采集通道,分别采集待测功率器件的电压,电流及控制极信号;

- 2个输出端口可作为信号发生器的控制信号输出端口用于给待测功率器件提供栅极控制信号;

- 1个输入端口与1个输出端口作为PID控制器的信号输入与输出端口,通过与外部控温热板相连实现 PID 温度控制器功能,为待测器件提供可控温度环境;

- 最后1路输出端口可用于测试系统安全连锁,如驱动测试系统状态指示灯及安全锁等;

- 基于以上资源分配方案在计算机上做系统集成开发,如采用 LabVIEW,Python 等编写控制软件,同时 Moku 提供功对应编程平台功能完善的 API 库函数,这使得软件编写更为简单高效,可进一步提升系统开发效率。

5

Moku 动态参数测试系统的优势:精准、高效、经济

Moku 平台凭借可重构硬件架构与软件定义仪器技术,将信号生成、测试分析、控制调节等15+种仪器功能集成到一台设备,为功率器件动态参数测试提供了一整套灵活、高效且成本可控的解决方案。与传统多仪器方案相比,基于 Moku 的测试系统在以下方面具有显著优势:

- 极大的成本优势:Moku 单台设备丰富的仪器资源,在功率器件测试系统开发时单台设备即可实现示波器,信号发生器,PID 控制器等集成测试系统所必须的硬件资源,与单独购买分体硬件资源相比会极大降低系统硬件成本;

- 系统集成度高:同样也是因为一机多用的特点,采用 Moku 方案进行系统开发时可极大减小系统体积,使其更适用于实验室及研发测试等应用场景;

- 极大降低系统开发难度:与传统分体硬件方案相比,采用 Moku 方案可极大降低系统开发的工作量及技术难度。例如,采用分体硬件方案,开发人员可能需要研读不同仪器技术手册,了解其程控通信方式,指令集等,然后占用多路通信资源,在计算机上编写程序分别控制这些硬件资源,甚至需要进行嵌入式系统开发以实现系统安装功能。而采用 Moku 方案后因为这些硬件资源均有同一台设备提供,这极大的降低了仪器程控的工作量,程序编写也变的更为简单,同时也可省去嵌入式系统的开发需求。

- 精确同步:多仪器并行模式支持最多 8 个仪器同时运行,仪器间数字互联和时钟总线设计减少物理线缆,降低噪声、相位和时序偏差;

- 可编程与自动化:支持 Python、MATLAB、LabVIEW API,快速构建自动化测试流程;FPGA 可编程性允许自定义信号处理算法,与其他仪器功能无缝结合;

- 数据分享:可远程监控与协作、实时分享数据。

-

测试

+关注

关注

8文章

6025浏览量

130689 -

测试系统

+关注

关注

6文章

901浏览量

63601 -

功率器件

+关注

关注

43文章

2053浏览量

94571

发布评论请先 登录

基于Moku的功率器件动态参数测试系统:精准、高效、经济的一体化测试方案

基于Moku的功率器件动态参数测试系统:精准、高效、经济的一体化测试方案

评论