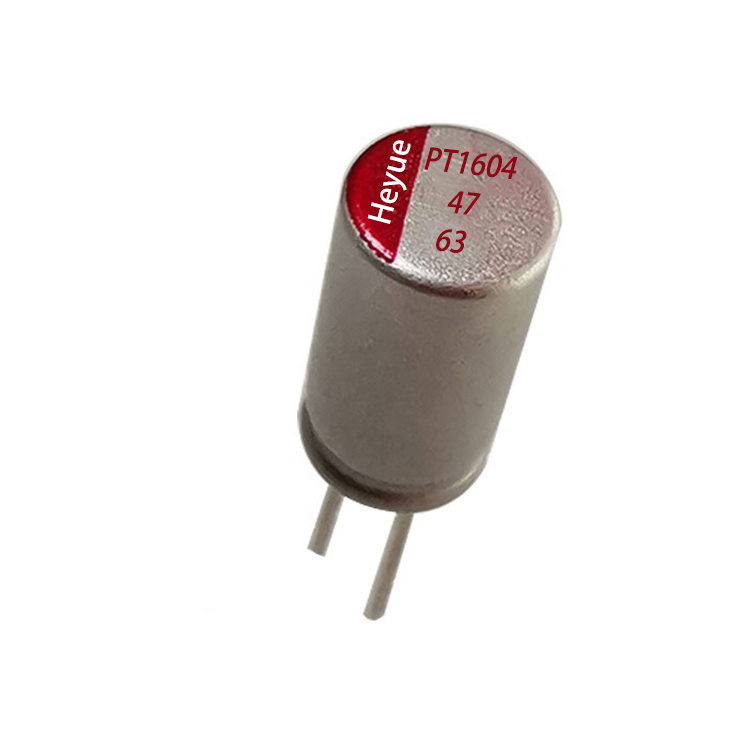

在新能源汽车快充场景中,适配450V 3300μF车规插件铝电解电容的技术升级显著提升了纹波耐受能力(达30%),其性能突破与行业应用价值体现在以下方面:

一、技术突破:纹波耐受提升的核心机制

电解液配方优化

采用含羧酸复合物的有机电解液,将工作温度范围扩展至-55℃~150℃,高温稳定性提升。实测数据显示,在125℃连续工作3000小时后,容量衰减率仍控制在8%以内(传统产品达35%),同时电解液粘度降低40%,离子传导效率提高,直接减少高频纹波下的能量损耗。

阳极箔蚀刻工艺升级

通过纳米级阳极氧化工艺,在铝箔表面形成更致密的多孔氧化膜介质层,击穿电压阈值提升25%。配合三维立体卷绕技术,使有效表面积增加3倍,容量密度达8μF/cm²(传统产品约2.5μF/cm²),在相同体积下实现更高容量,为纹波电流提供更大缓冲空间。

低ESR结构设计

采用“多芯包并联”与高分子复合阴极材料,将ESR降至10mΩ以下(传统产品约30mΩ)。实测显示,在100kHz开关频率下,纹波电流处理能力提升30%,自发热减少60%,系统效率提升0.3%,相当于每百公里节电0.6kWh。

二、应用价值:快充系统性能优化

母线电压稳定

在450V高压快充平台中,电容作为“电压缓冲器”,可快速吸收充电模块输出的200A级脉冲电流,将电压纹波抑制在±1%以内(传统方案±3%)。某主流车企实测表明,采用优化电容后,快充效率提升12%,充电时间缩短15%。

热管理优化

通过底部橡胶密封结构与导热垫片(导热系数≥3W/mK),将电容组温度降低12-15℃。在85℃/85%RH双85条件下,500小时测试等效于正常使用5年,容量变化率≤7%,远超AEC-Q200标准要求的15%。

机械可靠性提升

采用带金属支架的SMD贴片型号与弹性树脂封装工艺,使产品可承受50G机械冲击(相当于80km/h速度碰撞时的瞬时加速度)。在10-2000Hz随机振动测试中,电气连接稳定性提升3倍,适应崎岖路面行驶需求。

三、行业趋势:技术迭代驱动性能升级

固态混合技术

将传统电解液与导电高分子材料结合,使ESR进一步降低30%,体积缩小40%。例如,某品牌旗舰电动SUV采用该方案后,快充模块重量减轻1.2kg,助力整车轻量化。

智能监测集成

内置NTC热敏电阻与微型传感器,可实时监测温度、容值等参数,并通过CAN总线上传数据。当检测到105℃临界值时,主动降低充电电流,将电容寿命延长3倍。预测性维护技术使电容利用率从70%提升至95%。

超高压系列研发

面对800V高压平台需求,厂商正开发耐压600V以上的超高压电容,采用“堆叠式”结构(多个400V电容芯包串联封装)及平衡电阻控制电压分配,解决高电压下的热积累问题。

四、选型建议:差异化场景匹配

关键参数选择

耐压值:450V电容需留有30%余量,实际工作电压≤315V。

容量:3300μF可满足大多数快充模块需求,若需更高纹波耐受,可采用并联方案(如2颗1650μF并联)。

温度范围:优先选择-40℃至125℃宽温产品,适应极端气候。

寿命:选择105℃下寿命≥5000小时的产品,确保与车辆同寿命周期(15年)。

安装与布局

避免与发热元件(如功率器件)直接接触,间距≥10mm。

高压电容应设置明显警示标识,退役电容需专业放电处理(残余电压≤60V)。

采用“N+1”冗余策略,例如配置3600μF电容阵列以应对极端工况。

认证与标准

确认产品通过AEC-Q200 Rev E认证,符合ISO 7637-2抗扰度测试标准。

优先选择通过双85测试(85℃/85%RH/1000小时)的产品,容量变化率控制在±7%以内。

审核编辑 黄宇

-

新能源汽车

+关注

关注

141文章

11262浏览量

104601 -

铝电解电容

+关注

关注

1文章

297浏览量

14055

发布评论请先 登录

48V 轻混系统 车规铝电解电容 10 万小时超长寿命

长途行车电池保电 35V 120μF 车规插件铝电解电容 低自放电

车载空调稳定核心:长寿命车规铝电解电容提升空压机耐用性

车规车规铝电解电容抗电磁干扰:新能源汽车雷达识别准

合粤车规铝电解电容:温漂系数低,不同温差下性能始终如一

合粤车规铝电解电容:160V高耐压,轻松应对汽车高压电路

新能源汽车 BMS 低压回路:车规铝电解电容如何守护信号采集精度?

新能源汽车快充适配 450V 3300μF 车规插件铝电解电容 纹波耐受提升 30%

新能源汽车快充适配 450V 3300μF 车规插件铝电解电容 纹波耐受提升 30%

评论