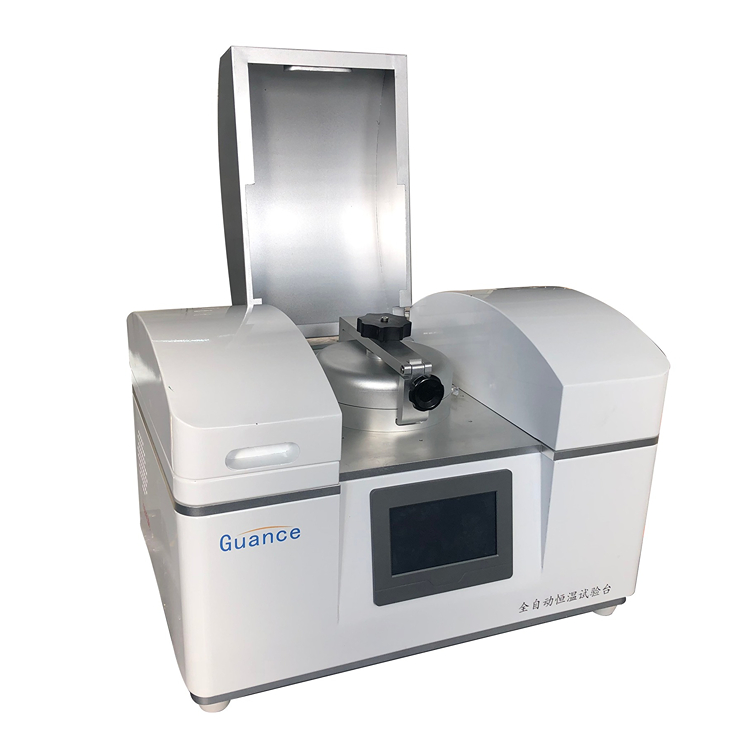

高低温试验台作为可靠性试验的核心设备,其长期稳定运行至关重要。传统维护模式依赖于定期巡检与故障发生后的被动响应,不仅效率低下,且无法预知突发性故障可能造成的试验中断与设备损伤。随着工业智能化的发展,构建基于可编程逻辑控制器与物联网技术的智能诊断系统,实现从“被动维修”到“主动预警”的转变,已成为提升设备管理水平与保障试验连续性的关键路径。

一、系统基石:PLC 作为实时数据采集与控制的枢纽

智能诊断系统的第一层根基,在于对设备运行状态的全面、实时感知。PLC 作为试验台的“神经中枢”,天然具备这一优势。它持续不断地采集着遍布设备各关键节点的传感器数据,如压缩机的运行电流、蒸发器与冷凝器的温度与压力、风机的转速状态、阀门的开度、加热器的功率输出等。这些海量的低层级运行参数,构成了反映设备健康状况的“生命体征”。基于 PLC 的本地逻辑控制能力,系统可先行完成最基础的异常判断与连锁保护,例如当检测到压缩机电流超限或压力异常时,立即执行停机指令,确保设备安全。这为更高层次的智能诊断提供了可靠、及时的数据源和初级安全屏障。

二、数据融合:物联网网关实现信息的上传与汇聚

然而,PLC 本地存储与处理能力有限,且数据处于信息孤岛状态。物联网技术的引入,通过部署物联网网关,解决了这一问题。网关充当“翻译官”与“传输带”的角色,它能够通过标准的工业通信协议与不同品牌的 PLC 进行对接,将分散的、异构的实时运行数据、报警信息及设备参数进行采集、协议转换与标准化处理。随后,通过有线或无线网络,将这些洁净、规整的数据流稳定地传输至云端或本地的数据中心进行集中存储与分析。这一过程打破了数据壁垒,实现了设备运行状态的透明化与可追溯化,为进行深度数据挖掘和高级分析奠定了坚实基础。

三、智能核心:数据分析与故障预警模型的构建

数据汇聚之后,智能诊断系统的“大脑”便开始工作。在服务器端,通过构建一系列算法模型,对历史数据与实时流数据进行深度分析。

趋势分析与阈值预警: 系统不仅关注参数是否超过静态安全阈值,更注重其长期变化趋势。例如,冷凝压力的缓慢攀升可能预示着冷凝器结垢程度的加深;压缩机电流的微小但持续的波动,可能暗示着机械部件的早期磨损。通过对这些缓慢劣化趋势的捕捉,系统可在性能衰退到引发故障前,提前发出维护提醒。

关联规则挖掘: 许多故障的表征并非孤立出现。智能系统通过机器学习算法,学习正常状态下各参数间的动态平衡关系。当这种平衡被打破时,即使单个参数仍在安全范围内,系统也能嗅到异常。例如,加湿器工作正常但湿度持续偏低,可能与门密封泄漏或新风阀门故障相关联。这种多参数关联分析能更早、更准地定位潜在风险。

预测性模型应用: 基于大量历史运行数据与维护记录,系统可以训练预测模型,对核心部件如压缩机、加热管等的剩余使用寿命进行预估。从而实现真正意义上的预测性维护,指导用户在最佳时机安排部件更换,避免突发停机。

四、价值呈现:预警信息的可视化与闭环管理

智能诊断的最终价值在于指导行动。系统通过网页、移动应用等可视化界面,为维护人员提供直观的设备健康状态总览、实时预警信息、详细的诊断报告及维护建议。当系统发出“冷凝器效率下降,建议清洁”或“压缩机轴承振动特征异常,建议检查”的预警时,维护人员能够有的放矢,提前规划维护窗口,变被动为主动。更重要的是,所有预警和处理结果形成闭环管理,不断反馈至系统模型,使其持续优化,诊断能力日益精准。

结语

搭建基于 PLC 与物联网的高低温试验台智能诊断系统,是一个将工业控制、数据科学和运维管理深度融合的过程。它通过实时数据采集、云端智能分析和精准故障预警,实现了设备健康状况的可视、可管、可控,将运维模式从传统的“事后补救”提升至“事前预防”的新高度。这不仅极大提升了设备的综合利用率与试验成功率,显著降低了运维成本和意外停机风险,更为高可靠性试验的顺利开展构筑了一道坚实而智能的防线。

审核编辑 黄宇

-

plc

+关注

关注

5045文章

14443浏览量

483602 -

物联网

+关注

关注

2939文章

47324浏览量

407968

发布评论请先 登录

2025 十大高低温试验箱高低温冲击试验箱品牌 安全合规与极端适配先锋榜

湖南泰德航空技术加持,航空比例阀和伺服阀高低温试验台硬核实力

液压系统的极地考场:高/低温试验台如何为飞行器安全加装温度保险

运维必读!湖南泰德航空高低温油源系统日常运维的三大关键注意事项

破壁极端温差!揭秘湖南泰德航空高低温液压系统的可靠性标准

高低温试验箱:工业产品的环境模拟卫士

电子塑料元件高低温试验的必要性研究

高低温试验台智能诊断系统搭建:基于 PLC 与物联网的故障预警技术

高低温试验台智能诊断系统搭建:基于 PLC 与物联网的故障预警技术

评论